Vergroot lasvermogen en operationele efficiëntie

30% sneller: De geconcentreerde warmtebron biedt de procesvoordelen van 30% hoger lasvermogen met topranden en zeer snel lassen. Hierdoor wordt de voorbereiding van de lasverbinding versneld met verbeterde lasintegriteit (de metaalindustrie rapporteert gemiddeld een tijdsvermindering van 3,2 minuut per meter) (Ponemon 2023). Dankzij de gepulseerde werking van de technologie zijn vertragingen door het opnieuw positioneren van gereedschap niet nodig, waardoor een constante lassnelheid van 12 meter per minuut wordt behouden in de auto-industrie.

Continue lassen voor productielijnen

Geïntegreerde CNC-besturing en robotgearticuleerde systemen zorgen voor ononderbroken 24/7 bediening, cruciaal voor productie in grote volumes. Een luchtvaartproductie-analyse uit 2024 toonde een 35% verbetering in productie na de overstap van weerstandlassen naar continue lasersystemen. Deze naadloze werkwijze minimaliseert knelpunten terwijl een positioneringsnauwkeurigheid van ±0,1 mm gedurende 8-uurs ploegen behouden blijft, waardoor handmatige herberekening overbodig wordt.

Ongeëvenaarde draagbaarheid en compacte uitvoering

Moderne draagbare laserlassenapparaten bepalen industriële mobiliteit opnieuw via ergonomische engineering en ruimtebesparende ontwerpen. Met een gewicht dat tot 70% lager is dan dat van traditionele systemen, combineren deze apparaten sterke aluminium frames met trillingsdempende handvatten voor werking door één operator. Hun compacte vorm, vaak vergelijkbaar met accu-tools, garandeert precieze manoeuvreerbaarheid in beperkte ruimtes.

Ergonomische handlasconfiguraties voor lasersystemen

Ingenieurs hechten prioriteit aan een gebalanceerde gewichtsverdeling via modulaire indelingen, waardoor 8+ uur continu gebruik mogelijk is zonder vermoeidheid van de operator. Functies zoals draaibare glasvezelkabels en magnetische beschermbrillen maken snelle herpositionering mogelijk tijdens bovenliggende of verticale laswerkzaamheden. Geïntegreerde koelsystemen waarborgen thermische stabiliteit in afgesloten omgevingen, terwijl externe koelinstallaties overbodig worden.

Reparatietoepassingen ter plaatse in de luchtvaartindustrie

Luchtvaarttechnici maken gebruik van mobiliteit voor reparaties van vleugeltip tot landingsgestel zonder demontage. Veldtests tonen aan dat handmatige laserapparaten scheuren in turbinebladen 58% sneller repareren dan TIG-methoden. Het ontbreken van gasflessen en de compatibiliteit met 24V-batterijen maken werkzaamheden aan de landingsbaan mogelijk, waardoor de stilstandstijd van vliegtuigen tijdens kritieke onderhoudsbeurten wordt geminimaliseerd.

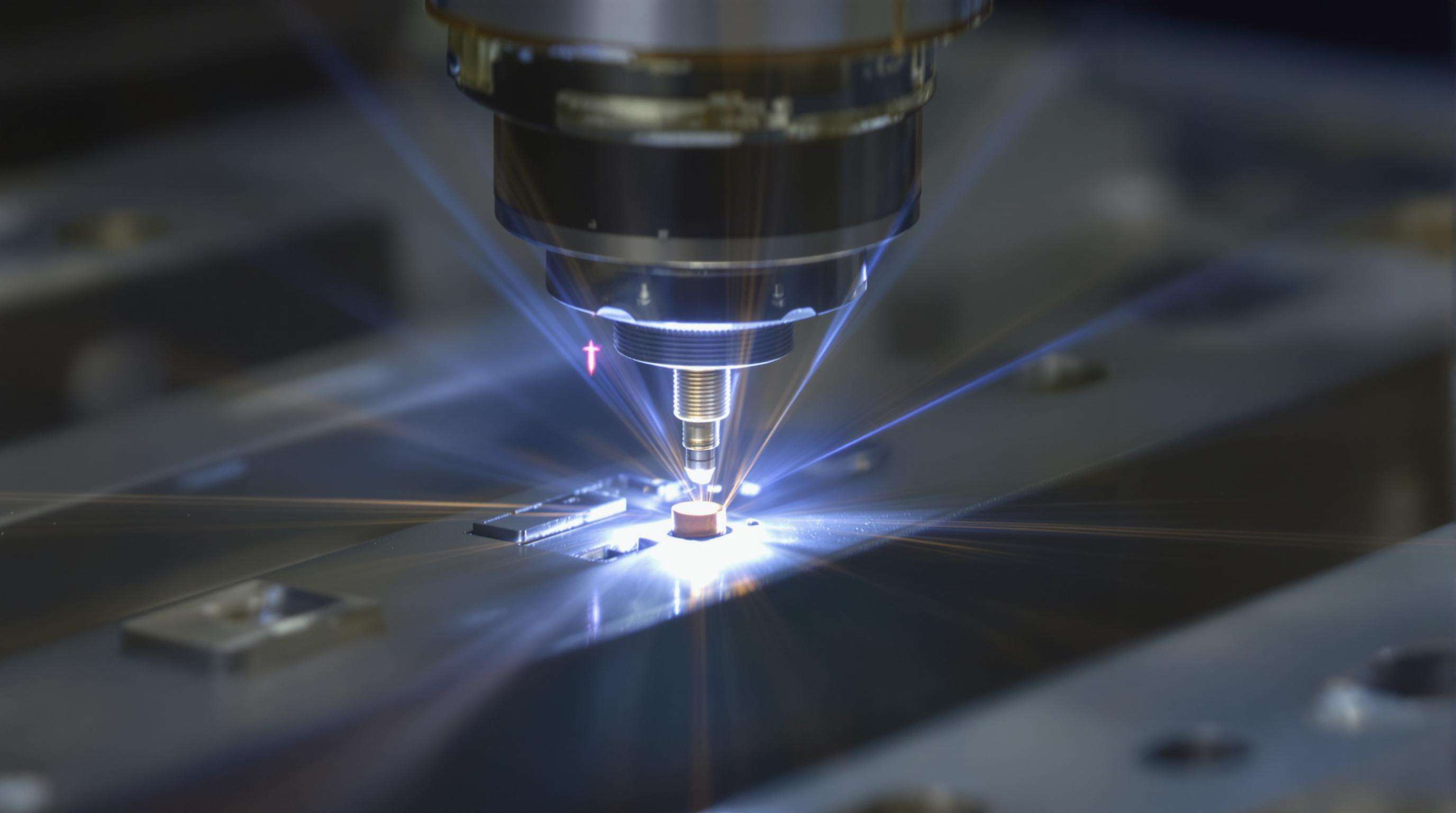

Precisietechniek met minimaal warmte-effect

0,5 mm straalbuisdiameter voor micro-laswerkzaamheden

Laserlassen behaalt een precisie die door traditionele methoden niet wordt overtroffen, waarbij geconcentreerde stralen zo smal als 0,5 mm lassen mogelijk maken van slechts 0,2 mm in medische componenten. Deze mogelijkheid is essentieel voor lucht- en ruimtevaartinstrumentatie en implantabele medische apparaten, waarbij verbindingen submillimeter toleranties moeten behouden.

Vermindering van de warmtebeïnvloede zone in dunne materialen

Geavanceerde pulsenvorming vermindert de warmtebeïnvloede zone (WBZ) met 62% vergeleken met TIG-lassen (2023 Materials Processing Report). In materialen met een dikte van minder dan 1 mm - gebruikelijk in batterijbehuizingen - voorkomt dit vervorming en behoudt het de treksterkte. Echtijdige temperatuurmonitoring past de energieafgifte aan met een nauwkeurigheid van ±3%, waardoor het materiaal 95% van zijn oorspronkelijke eigenschappen behoudt.

Casus: lassen van onderdelen voor medische apparaten

Een project met een titaanlegeringsneurostimulator toonde de superioriteit van laserlassen aan:

- Vervorming : 80% minder dan weerstandslassen

- Nasluitende schoonmaak : Volledig overbodig door spattenvrije verbindingen

-

Productieopbrengst : Gestegen van 82% naar 98%

Het proces voldoet aan ISO 13485 cleanroomnormen en bracht tegelijkertijd de energiekosten per eenheid met 44% omlaag.

Veelzijdige materiaalcompatibiliteit en positionering

Lassen van meerdere legeringen, van aluminium tot titaan

Lasersystemen voegen aluminium (reeksen 5000-7000) naadloos samen met titaankwaliteiten zoals Ti-6Al-4V zonder toevoeging van fluxadditieven. Recente onderzoeken naar de vervaardiging van meerdere materialen tonen een lasrendement van 95% tussen ongelijke materialen door middel van nauwkeurige energiemodulatie. De 50–200 µs pulscontrole van de technologie voorkomt brosse intermetallische fasen bij het verbinden van koperlegeringen met roestvast staal.

Lassen in bovenliggende en verticale configuraties

Mobiele lasersmelters bieden stabiele toegang tot 360°-lassen met een straalverloop van slechts 0,1 mm. Veldtests tonen een 60% kortere insteltijd voor verticale naden, omdat operators nu geen complexe bevestigingsmiddelen meer nodig hebben. De straaldivergentie van <2° zorgt ervoor dat er minder dan 10% energieverlies optreedt in bovenliggende posities, wat cruciaal is voor pijpleidingen in scheepswerven en het onderhoud van energiecentrales.

Schone lassen met verminderde nabewerking

Spattenvrije verbinding bij autodeuren

Laserlassen elimineert spatten door nauwkeurige energiebeheersing, waardoor de nabewerking tot 90% afneemt. Hierdoor kan onmiddellijk overgegaan worden naar het schilderproces, met name bij de productie van chassis voor elektrische voertuigen in grote volumes.

Vergelijking van oppervlaktekwaliteit

Lasverbindingen gemaakt met een laser vertonen 60% minder oppervlakteoneffenheden dan lassystemen op basis van booglassen. Microscopische evaluaties tonen bijna perfecte oppervlakken aan, waarbij de ruwheid overeenkomt met die van het basis materiaal. Hierdoor kunnen producenten het polijstproces overslaan, terwijl toleranties onder de 0,2 mm behouden blijven.

Energieëfficiëntie en besparing op exploitatiekosten

Energieverbruik vergeleken met conventioneel TIG-lassen

Handmatige laserlasapparaten verbruiken 40-50% minder energie dan TIG-systemen, en vereisen 12-15 kW voor taken die normaal 20-25 kW vergen. Een analyse uit 2024 toonde aan dat laserlassen de maandelijkse energiekosten met $540 per werkplek kon verlagen in de auto-industrie.

Analyse van langtermijnonderhoudskosten

De vereenvoudigde optische architectuur verlaagt de onderdelenvervangingskosten met 30-35% over vijf jaar vergeleken met conventionele systemen. Zonder verbruiks-elektroden of gasregelaars elimineren installaties $2.800-$3.200 aan jaarlijkse materiaalkosten per eenheid. Laswerktuigen hebben gemiddeld 12.000 operationele uren tussen de onderhoudsbeurten – driemaal de levensduur van TIG-systemen

Veelgestelde vragen

Wat zijn de belangrijkste voordelen van het gebruik van laserslassen?

Laserslassen biedt verhoogde lasnelheid, ongeëvenaarde precisie en energie-efficiëntie. Het stelt in staat tot continu lassen met minimaal warmte-effect, terwijl het ook geschikt is voor verschillende materialen.

Hoe leidt laserslassen tot lagere bedrijfskosten?

Laserslassen vermindert het energieverbruik, wat leidt tot lagere maandelijkse energiekosten. Daarnaast verlagen de vereenvoudigde optische architectuur de langtermijnkosten voor onderhoud.

Kunnen laswerktuigen worden gebruikt voor draagbare toepassingen?

Ja, moderne draagbare laserlassenapparaten zijn ontworpen voor industriële mobiliteit, waardoor zeer precieze manoeuvreerbaarheid en lasservice ter plaatse mogelijk is, met name in industrieën zoals de lucht- en ruimtevaart.

Inhoudsopgave

- Vergroot lasvermogen en operationele efficiëntie

- Ongeëvenaarde draagbaarheid en compacte uitvoering

- Precisietechniek met minimaal warmte-effect

- Veelzijdige materiaalcompatibiliteit en positionering

- Schone lassen met verminderde nabewerking

- Energieëfficiëntie en besparing op exploitatiekosten

- Veelgestelde vragen