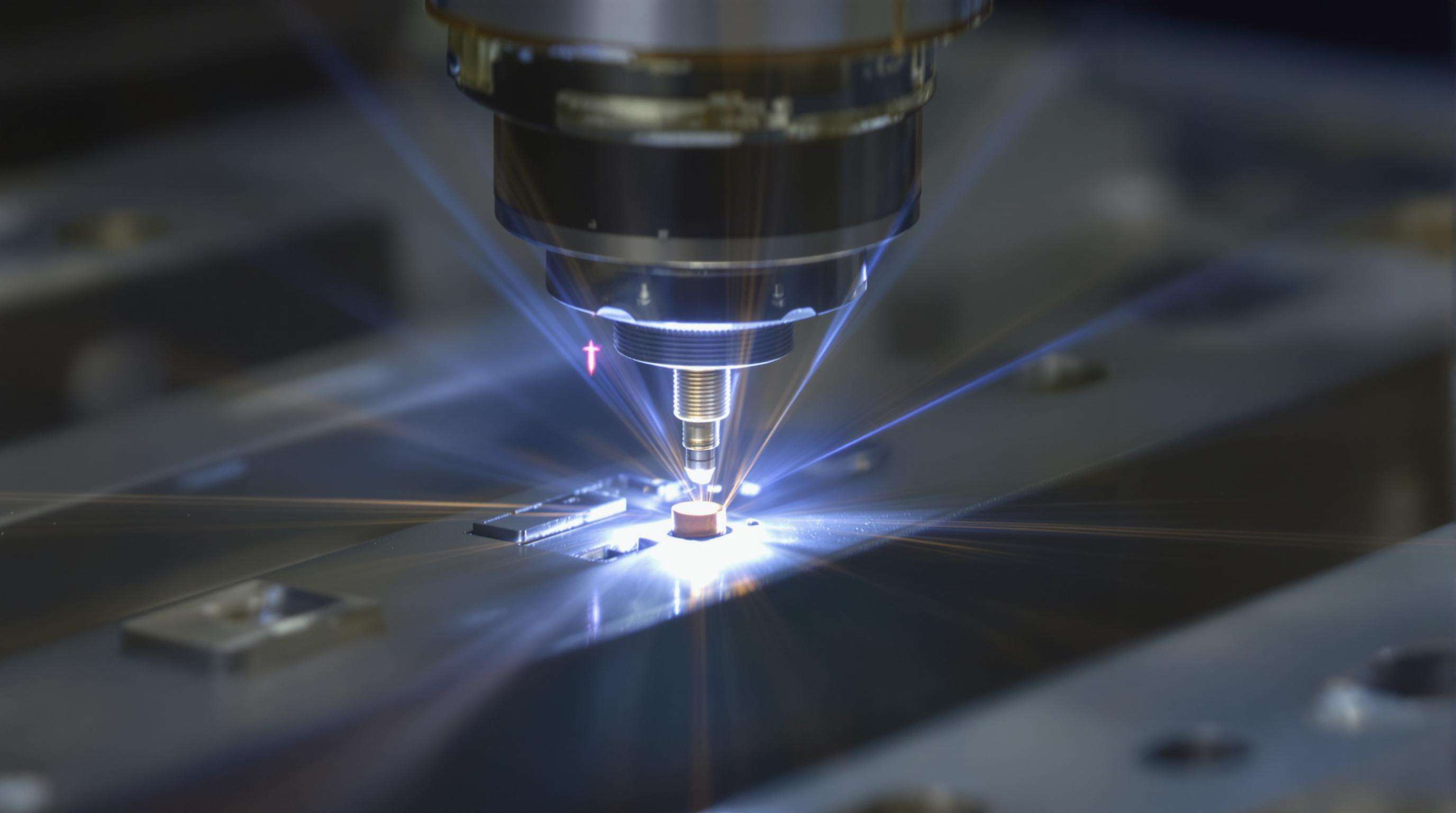

Zwiększona prędkość spawania i efektywność operacyjna

o 30% szybciej: Skoncentrowane źródło ciepła łączy w sobie korzyści procesowe szybszego o 30% spawania z górnymi krawędziami i bardzo szybkim spawaniem. Skraca to przygotowanie złącza przy poprawionej integralności spoiny (przedsiębiorstwa branży metalowej zgłaszają średnie skrócenie czasu cyklu o 3,2 minuty na metr) (Ponemon 2023). Pulsacyjny tryb pracy tej technologii eliminuje opóźnienia spowodowane przestawianiem narzędzi i umożliwia stałą prędkość spawania 12 metrów na minutę w zastosowaniach motoryzacyjnych.

Możliwości ciągłego spawania dla linii produkcyjnych

Zintegrowane sterowanie CNC i systemy artykulacji robotycznej umożliwiają nieprzerwaną pracę 24/7, co jest kluczowe w produkcji wysokotomowej. Analiza produkcji lotniczej z 2024 roku wykazała 35% poprawę wydajności po przejściu z zgrzewania oporowego na ciągłe systemy laserowe. Ten płynny przepływ pracy minimalizuje wąskie gardła, zachowując dokładność pozycjonowania na poziomie ±0,1 mm przez 8-godzinne zmiany, eliminując potrzebę ręcznej kalibracji.

Nieosiągalna wcześniej przenośność i kompaktowa konstrukcja

Nowoczesne przenośne spawarki laserowe odmieniają mobilność przemysłową dzięki ergonomii i projektowaniu z myślą o ograniczonej przestrzeni. Ważą one nawet o 70% mniej niż tradycyjne systemy, łącząc wytrzymałe ramy aluminiowe z uchwytami tłumiącymi wibracje, umożliwiając prace jednoosobowe. Ich kompaktowy rozmiar – często porównywalny z bezprzewodowymi narzędziami ręcznymi – umożliwia precyzyjne manewrowanie w ciasnych miejscach.

Ergonomiczne konfiguracje ręcznych spawarek laserowych

Inżynierowie kładą nacisk na zbalansowaną dystrybucję masy dzięki modułowej konstrukcji, pozwalającą na ponad 8 godzin ciągłej pracy bez zmęczenia operatora. Cechy takie jak rotujące przewody światłowodowe i magnetyczne okulary ochronne umożliwiają szybkie przepositionowanie podczas spawania w pozycji górnej lub pionowej. Zintegrowane systemy chłodzenia zapewniają stabilność termiczną w przestrzeniach zamkniętych, eliminując konieczność stosowania chłodnic zewnętrznych.

Naprawy wykonywane na miejscu w przemyśle lotniczym

Technicy lotniczy korzystają z mobilności, aby móc wykonywać naprawy od końców skrzydeł po podwozie bez konieczności demontażu. Badania terenowe wykazały, że ręczne urządzenia laserowe wykonują naprawy pękniętych łopatek turbin o 58% szybciej niż metody TIG. Brak butli z gazem oraz kompatybilność z bateriami 24V pozwalają na wykonywanie prac przy pasie startowym, minimalizując przestoje samolotów podczas kluczowych czynności serwisowych.

Precyzyjna inżynieria przy minimalnym wpływie ciepła

średnica wiązki 0,5 mm do mikrospawania

Spawarki laserowe osiągają precyzję nieosiągalną dla tradycyjnych metod, umożliwiając uzyskanie wiązek o grubości zaledwie 0,5 mm i spoinach o grubości 0,2 mm w komponentach medycznych. Ta cecha jest kluczowa w przypadku instrumentów lotniczych i wszczepialnych urządzeń medycznych, gdzie połączenia muszą zachować tolerancje submilimetrowe.

Redukcja strefy wpływu ciepła w cienkich materiałach

Zaawansowane kształtowanie impulsów zmniejsza strefę wpływu ciepła (HAZ) o 62% w porównaniu ze spawaniem TIG (Raport z Przetwarzania Materiałów 2023). W materiałach o grubości poniżej 1 mm – typowych dla obudów baterii – zapobiega to deformacjom i zachowuje wytrzymałość na rozciąganie. Monitorowanie temperatury w czasie rzeczywistym umożliwia regulację dostawy energii z dokładnością ±3%, co gwarantuje zachowanie 95% pierwotnych właściwości materiału.

Studium przypadku: Spawanie komponentów urządzeń medycznych

Projekt neurostimulatora ze stopu tytanu wykazał wyższość spawania laserowego:

- Zniekształcenie : O 80% mniej niż przy spawaniu oporowym

- Czyszczenie po spawaniu : Wyeliminowane dzięki połączeniom bezrozpryskowym

-

Wydajność produkcji : Wzrosła z 82% do 98%

Proces spełniał normy czystych pomieszczeń ISO 13485, jednocześnie obniżając koszty energii przypadające na jednostkę o 44%.

Wszechstronna kompatybilność materiałów i pozycjonowanie

Spawanie wielu stopów, od aluminium po tytan

Systemy laserowe bez użycia topników łączą aluminium (seria 5000–7000) z gatunkami tytanu, takimi jak Ti-6Al-4V. Niedawne badania nad wytwarzaniem wielomateriałowym wykazały 95% wydajność połączeń w przypadku materiałów różnorodnych dzięki precyzyjnej modulacji energii. Precyzyjna kontrola impulsów o czasie trwania 50–200 µs w technologii tej uniemożliwia powstawanie kruchych faz międzymetalicznych podczas łączenia stopów miedzi ze stalą nierdzewną.

Konfiguracje spawania nad głową i pionowego

Przenośne spawarki laserowe umożliwiają stabilny dostęp do złącza w pełnym zakresie 360° z dryftem wiązki wynoszącym zaledwie 0,1 mm. Testy terenowe wykazały 60% skrócenie czasu przygotowania dla spoin pionowych, ponieważ operatorzy nie muszą już stosować skomplikowanych oprzyrządowań. Układy z rozbieżnością wiązki <2° zachowują straty energii na poziomie <10% w pozycjach nad głową, co jest kluczowe w przypadku rurociągów w stoczniach i utrzymania elektrowni.

Czyste spoiny z zastosowaniem ograniczonego wykańczania

Spawanie bez rozprysku w panelach samochodowych

Spawanie laserowe eliminuje rozprysk dzięki precyzyjnej kontroli energii, zmniejszając potrzebę czyszczenia po spawaniu o do 90%. Pozwala to natychmiast przejść do etapu malowania, szczególnie przy masowej produkcji podwozi pojazdów elektrycznych.

Porównania jakości wykończenia powierzchni

Złącza spawane laserowo wykazują o 60% mniej nierówności powierzchni niż spawane łukowo. Oceny mikroskopowe wykazują powierzchnie zbliżone do kształtu wyjściowego, z wartością chropowatości odpowiadającą materiałowi podstawowemu, pozwalając producentom zrezygnować z etapu szlifowania przy zachowaniu tolerancji poniżej 0,2 mm.

Efektywność energetyczna i oszczędności kosztów eksploatacyjnych

Zużycie energii w porównaniu do tradycyjnego spawania TIG

Ręczne spawarki laserowe zużywają o 40-50% mniej energii niż systemy TIG, wymagając 12-15 kW na zadania, które zazwyczaj wymagają 20-25 kW. Analiza z 2024 roku wykazała, że spawanie laserowe zmniejszyło miesięczne koszty energii o 540 USD na stanowisko pracy w zakładzie produkcyjnym samochodów.

Analiza długoterminowych kosztów konserwacji

Uproszczona architektura optyczna zmniejsza koszty wymiany komponentów o 30-35% w ciągu pięciu lat w porównaniu do konwencjonalnych systemów. Eliminacja materiałów eksploatacyjnych, takich jak elektrody czy reduktory gazu, pozwala na oszczędność 2800-3200 dolarów rocznie na jednostkę. Średnio laserowe urządzenia spawalnicze wymagają serwisu po 12 000 godzinach pracy – trzykrotnie dłużej niż systemy TIG

Najczęściej zadawane pytania

Jakie są główne zalety stosowania spawania laserowego?

Spawanie laserowe zapewnia zwiększoną prędkość spawania, nieosiągalną precyzję oraz efektywność energetyczną. Umożliwia ciągłą pracę z minimalnym wpływem ciepła, a także jest uniwersalne przy zastosowaniu do różnych materiałów.

W jaki sposób spawanie laserowe pozwala obniżyć koszty eksploatacyjne?

Spawanie laserowe zmniejsza zużycie energii, co przekłada się na niższe miesięczne koszty energii. Dodatkowo uproszczona architektura optyczna ogranicza koszty konserwacji na dłuższą metę.

Czy urządzenia do spawania laserowego mogą być stosowane w zastosowaniach przenośnych?

Tak, nowoczesne przenośne spawarki laserowe są zaprojektowane z myślą o mobilności przemysłowej, umożliwiając precyzyjną manewrowość i zastosowanie na miejscu, zwłaszcza w takich branżach jak lotnictwo i kosmonautyka.

Spis treści

- Zwiększona prędkość spawania i efektywność operacyjna

- Nieosiągalna wcześniej przenośność i kompaktowa konstrukcja

- Precyzyjna inżynieria przy minimalnym wpływie ciepła

- Wszechstronna kompatybilność materiałów i pozycjonowanie

- Czyste spoiny z zastosowaniem ograniczonego wykańczania

- Efektywność energetyczna i oszczędności kosztów eksploatacyjnych

- Najczęściej zadawane pytania