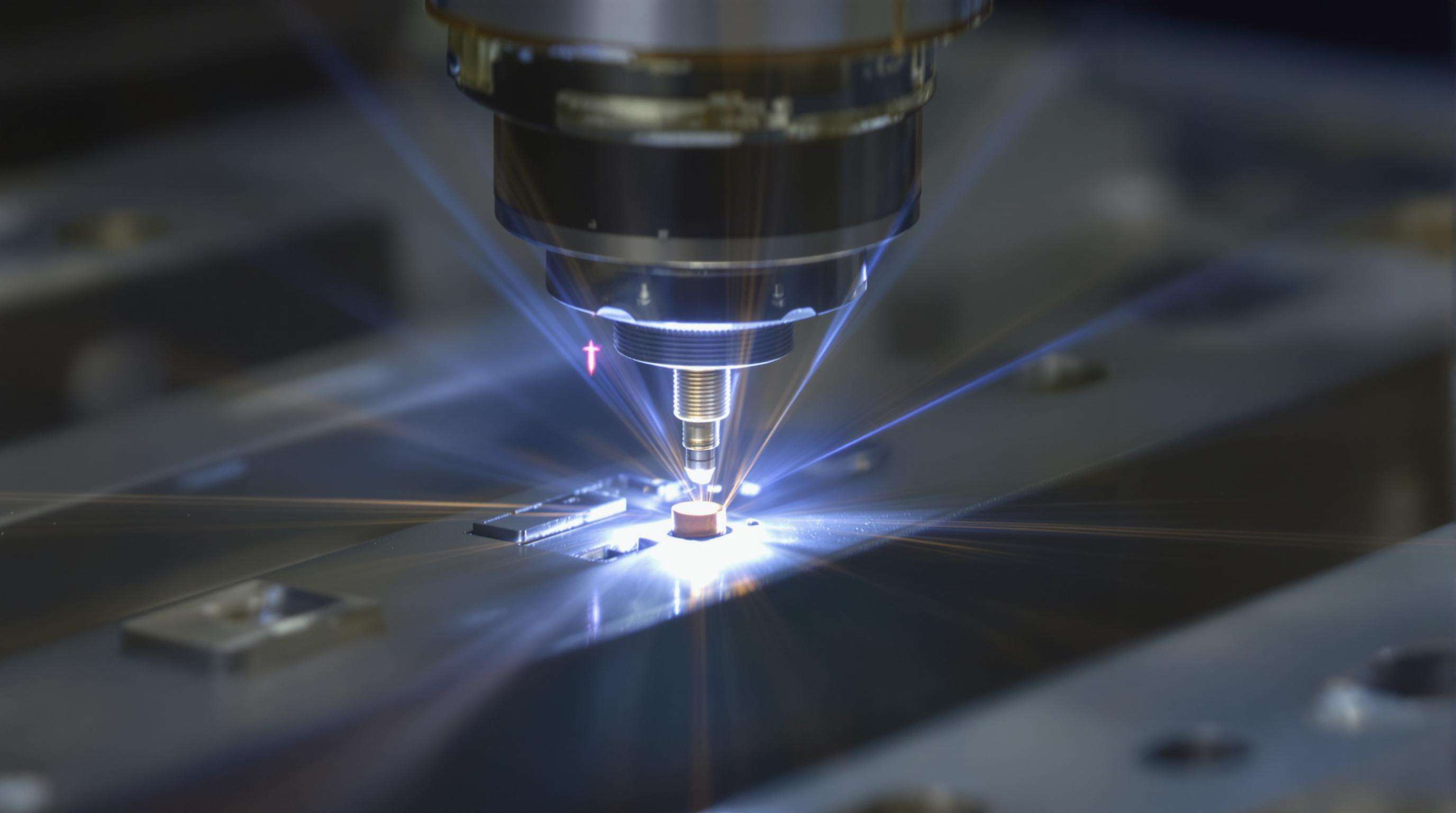

Peningkatan Kecepatan Pengelasan dan Efisiensi Operasional

30% lebih cepat: Sumber panas terfokus menggabungkan keunggulan proses dengan peningkatan kecepatan pengelasan hingga 30% dengan tepi atas yang optimal dan pengelasan sangat cepat. Hal ini mempercepat persiapan sambungan dengan integritas las yang lebih baik (industri logam lembaran melaporkan rata-rata pengurangan waktu siklus 3,2 menit per meter) (Ponemon 2023). Mode operasi pulsa pada teknologi ini menghilangkan keterlambatan akibat reposisi alat dan memungkinkan kecepatan pengelasan stabil sebesar 12 meter per menit dalam perakitan otomotif.

Kemampuan Pengelasan Kontinu untuk Jalur Produksi

Kontrol CNC terintegrasi dan sistem artikulasi robotik memungkinkan operasi tanpa henti 24/7, yang sangat penting untuk manufaktur berkapasitas tinggi. Analisis produksi aerospace 2024 mengungkapkan adanya peningkatan sebesar 35% pada hasil produksi ketika beralih dari pengelasan resistansi ke sistem laser kontinu. Alur kerja tanpa hambatan ini meminimalkan bottleneck sekaligus mempertahankan akurasi posisi ±0,1mm selama shift 8 jam, sehingga menghilangkan kebutuhan kalibrasi manual ulang.

Daya Genggam dan Desain Ringkas yang Tak Tertandingi

Pengelas laser portabel modern mendefinisikan ulang mobilitas industri melalui rekayasa ergonomis dan desain yang hemat ruang. Dengan berat hingga 70% lebih ringan dibandingkan sistem konvensional, perangkat-perangkat ini menggabungkan rangka aluminium yang kuat dengan pegangan peredam getaran untuk alur kerja satu operator. Ukuran yang ringkas—seringkali setara dengan alat perkakas tanpa kabel—memungkinkan manuver yang presisi di ruang sempit.

Konfigurasi Pengelas Laser Tangan Ergonomis

Insiyur mengutamakan distribusi berat yang seimbang melalui tata letak modular, memungkinkan penggunaan terus-menerus selama 8+ jam tanpa kelelahan operator. Fitur seperti kabel serat optik berputar dan kacamata keselamatan magnetik memungkinkan reposisi cepat selama tugas pengelasan di atas kepala atau vertikal. Sistem pendingin terintegrasi menjaga stabilitas termal di lingkungan terbatas sekaligus menghilangkan kebutuhan chiller eksternal.

Aplikasi Perbaikan di Lokasi dalam Industri Dirgantara

Teknisi dirgantara memanfaatkan portabilitas untuk perbaikan dari ujung sayap hingga roda pendaratan tanpa membongkar komponen. Pengujian di lapangan menunjukkan bahwa unit laser genggam dapat menyelesaikan perbaikan retakan pada sudu turbin 58% lebih cepat dibandingkan metode TIG. Ketidakhadiran tabung gas dan kompatibilitas baterai 24V memungkinkan operasi di sisi landasan pacu, meminimalkan waktu henti pesawat selama pemeliharaan kritis.

Rekayasa Presisi dengan Dampak Panas Minimal

diameter Berkas 0,5mm untuk Aplikasi Mikro-Las

Pengelas laser mencapai tingkat presisi yang tidak tertandingi oleh metode konvensional, dengan berkas terfokus selebar 0,5mm yang memungkinkan pengelasan setipis 0,2mm pada komponen kelas medis. Kemampuan ini sangat penting untuk instrumen aerospace dan perangkat medis yang ditanam, di mana sambungan harus mempertahankan toleransi submilimeter.

Pengurangan Zona Terpengaruh Panas pada Material Tipis

Bentuk pulsa canggih mengurangi zona terpengaruh panas (HAZ) sebesar 62% dibandingkan pengelasan TIG (Laporan Pengolahan Material 2023). Pada material dengan ketebalan di bawah 1mm—yang umum ditemukan pada rumah baterai—ini mencegah pelengkungan dan mempertahankan kekuatan tarik. Pemantauan termal secara real-time menyesuaikan pengiriman energi dalam akurasi ±3%, memastikan material mempertahankan 95% sifat aslinya.

Studi Kasus: Pengelasan Komponen Perangkat Medis

Sebuah proyek neurostimulator berbahan paduan titanium menunjukkan unggulnya pengelasan laser:

- Penyimpangan : 80% lebih rendah dibandingkan pengelasan resistansi

- Pembersihan pasca pengelasan : Dihilangkan karena sambungan bebas percikan

-

Hasil produksi : Meningkat dari 82% menjadi 98%

Proses tersebut memenuhi standar ruang bersih ISO 13485 sekaligus mengurangi biaya energi per unit sebesar 44%.

Kompatibilitas Material dan Penempatan yang Serbaguna

Pengelasan Multi-Logam dari Alumunium hingga Titanium

Sistem laser secara mulus menggabungkan alumunium (seri 5000–7000) ke titanium grades seperti Ti-6Al-4V tanpa aditif fluks. Penelitian terbaru dalam fabrikasi multi-material menunjukkan efisiensi sambungan 95% di seluruh material yang berbeda melalui modulasi energi yang tepat. Kontrol pulsa 50–200 µs pada teknologi ini mencegah fase intermetalik rapuh saat penggabungan paduan tembaga dengan baja tahan karat.

Konfigurasi Pengelasan Atas dan Vertikal

Pengelas laser portabel memungkinkan akses sambungan 360° stabil dengan pergeseran berkas sebesar ̰0,1 mm. Pengujian di lapangan menunjukkan pengurangan waktu persiapan sebesar 60% untuk sambungan vertikal, karena operator tidak lagi memerlukan peralatan penjepit yang kompleks. Divergensi berkas <2° pada sistem ini mempertahankan kehilangan energi <10% dalam orientasi atas, yang sangat penting untuk pemeliharaan pipa galangan kapal dan pembangkit listrik.

Hasil Lasan Bersih dengan Pengurangan Proses Pasca-Las

Penggabungan Bebas Percikan pada Panel Otomotif

Pengelasan laser menghilangkan percikan melalui pengendalian energi yang presisi, mengurangi kebutuhan pembersihan pasca pengelasan hingga 90%. Hal ini memungkinkan proses selanjutnya, yaitu pengecatan, dapat segera dilakukan, terutama dalam perakitan rangka kendaraan listrik berproduksi massal.

Perbandingan Kualitas Hasil Akhir Permukaan

Sambungan las laser memiliki ketidakteraturan permukaan 60% lebih sedikit dibandingkan sambungan las busur. Evaluasi mikrograf menunjukkan permukaan mendekati bentuk akhir (near-net-shape) dengan rata-rata kekasaran yang setara dengan bahan dasar, memungkinkan produsen melewati tahap pengilapan sambil mempertahankan toleransi di bawah 0,2 mm.

Efisiensi Energi dan Penghematan Biaya Operasional

Konsumsi Daya dibandingkan dengan Pengelasan TIG Konvensional

Pengelas laser portabel menggunakan 40-50% energi lebih sedikit dibandingkan sistem TIG, membutuhkan daya 12-15 kW untuk pekerjaan yang biasanya memerlukan 20-25 kW. Analisis tahun 2024 menunjukkan bahwa pengelasan laser mengurangi biaya energi bulanan sebesar $540 per stasiun kerja dalam fabrikasi otomotif.

Analisis Biaya Pemeliharaan Jangka Panjang

Arsitektur optik yang disederhanakan mengurangi biaya penggantian komponen sebesar 30-35% selama lima tahun dibandingkan sistem konvensional. Tanpa elektroda konsumsi atau regulator gas, fasilitas menghilangkan biaya material tahunan sebesar $2.800-$3.200 per unit. Rata-rata laser welder dapat beroperasi hingga 12.000 jam sebelum membutuhkan perawatan—tiga kali lebih lama dibandingkan sistem TIG

Pertanyaan yang Sering Diajukan

Apa keunggulan utama menggunakan pengelasan laser?

Pengelasan laser menawarkan kecepatan pengelasan yang lebih tinggi, ketelitian yang tak tertandingi, serta efisiensi energi. Teknologi ini memungkinkan kemampuan pengelasan secara kontinu dengan dampak panas yang minimal, sekaligus fleksibel untuk berbagai jenis material.

Bagaimana pengelasan laser menghemat biaya operasional?

Pengelasan laser mengurangi konsumsi energi, sehingga menekan biaya energi bulanan. Selain itu, arsitektur optik yang disederhanakan mengurangi biaya pemeliharaan jangka panjang.

Apakah laser welder bisa digunakan untuk aplikasi portabel?

Ya, pengelas laser portabel modern dirancang untuk mobilitas industri, memungkinkan manuver yang presisi dan aplikasi perbaikan di lokasi, terutama di industri seperti kedirgantaraan.

Daftar Isi

- Peningkatan Kecepatan Pengelasan dan Efisiensi Operasional

- Daya Genggam dan Desain Ringkas yang Tak Tertandingi

- Rekayasa Presisi dengan Dampak Panas Minimal

- Kompatibilitas Material dan Penempatan yang Serbaguna

- Hasil Lasan Bersih dengan Pengurangan Proses Pasca-Las

- Efisiensi Energi dan Penghematan Biaya Operasional

- Pertanyaan yang Sering Diajukan