Anwendungen in der Automobilherstellung

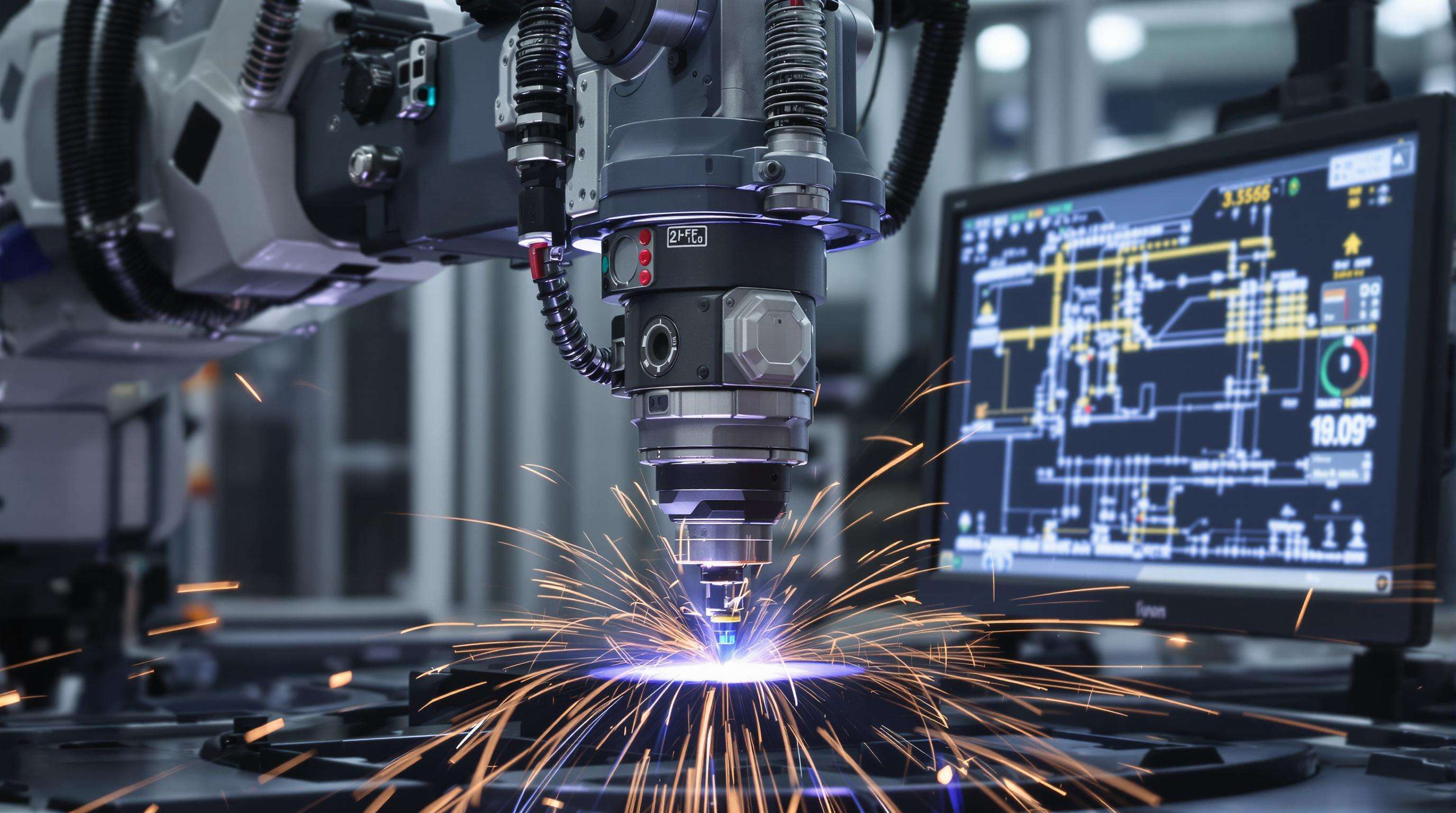

Präzisionsschweißen für Motordelen

Handgeführte Laserschweißgeräte erreichen eine Strahlabweichung von 0,1 mm und sind damit unverzichtbar für hochbelastete Bauteile wie Zylinderköpfe und Abgaskrümmer. Diese Präzision ermöglicht Durchschweißnähte in Gusseisen und Titanlegierungen ohne thermische Rissbildung und reduziert die Nachbearbeitung um 60 % im Vergleich zu TIG-Verfahren, bei gleichbleibender Zugfestigkeit von 450 MPa.

Verbindung leichter Materialien in der Elektromobilproduktion

Für Aluminium-Kohlefaser-Hybride bieten handgeführte Laser gepulste Strahlen mit 200 W–300 W, ideal für Bleche mit einer Dicke von 0,8 mm. Die Technologie begrenzt die wärmeeinflusste Zone auf 0,3 mm und verhindert so Verzug in Batteriegehäusenähten. Eine Studie aus dem Jahr 2023 zeigte, dass lasergeschweißte Aluminiumverbindungen die Reichweite von Elektrofahrzeugen um 12 % erhöhen können, verglichen mit mechanischen Verbindungselementen.

Reparaturen vor Ort zur Steigerung der Produktionslinien-Effizienz

Mobile Lasersysteme ermöglichen Technikern, Roboter-Endeffektor-Klammern oder Förderbahnführungen innerhalb von 15 Minuten zu reparieren, anstelle von 2+ Stunden für Komponentenaustausch, wodurch die ungeplante Stillstandszeit in Hochdurchsatz-Anlagen jährlich um 35 % reduziert wird.

Automationsintegration in Montagesystemen

Kollaborative Roboter (Cobots) mit Laserschweißköpfen führen 87 % der A-Säulen-Schweißnähte in modernen Karosseriewerken aus. Integrierte Seh-Systeme passen die Leistung automatisch (500–1500 W) basierend auf der Nahtverfolgung an und erreichen eine Schweißerstpass-Erfolgsquote von 99,2 %, wodurch Nachbearbeitungskosten um 18 US-Dollar pro Fahrzeug gesenkt werden.

Anwendungen in der Luft- und Raumfahrtindustrie

Handgeführte Laserschweißgeräte erzeugen Schweißnähte mit 98 % Dichte in kritischen Luftfahrtkomponenten (NIAR 2023) und ermöglichen komplexe Verbindungen in beengten Bereichen wie Kraftstoffsystemen und Flügelnästen ohne Demontage.

Schweißlösungen für luftfahrttaugliches Aluminium

Bei Aluminiumlegierungen der Serie 2000/7000 erzeugen Faserlaser Schweißnähte von 0,1-0,3 mm mit einer Zugfestigkeit von 320 MPa, was die Anforderungen der FAA übertreffen. Pulskontrolle (5 ms) verhindert Überhitzung in Sorten wie AA7075 und erhält die Korrosionsbeständigkeit.

Minimierung thermischer Verzerrung in dünnen Blechen

Lasersysteme reduzieren den Wärmeeintrag um 80 % im Vergleich zum Schweißen mit Wolfram-Inertgas (TIG) bei Flugzeughäuten mit einer Dicke von <1,2 mm. Echtzeit-Thermografie passt die Leistung auf gekrümmten Oberflächen an (z. B. Triebwerksnacellen) und gewährleistet eine Flachheit von ±0,05 mm, was zu einem Anstieg der Akzeptanz um 45 % in der Flügelfertigung seit 2022 führte.

Schweißen struktureller Komponenten mit Faserlasern

Mehrkilowatt handgeführte Laser dringen 8 mm tief in Titan ein, um Triebwerksaufhängungen herzustellen, mit einer Nahttiefe-zu-Breite-Ratio von 12:1 bei Einzelanschweißung. Eine Fallstudie aus dem Jahr 2023 zeigte, dass die Produktion im Vergleich zum Plasmaschweißen bei Turbinenschaufelreparaturen um 30 % schneller ist.

Anwendungen im medizinischen Geräte- und Elektronikbereich

Mikroschweißen für empfindliche Schaltungstechnik

Handgeführte Laser erzeugen 0,1–0,3 mm große Schweißnähte an medizinischen Elektroniken, ohne wärmesensitive Bauteile zu beschädigen. Titan-Gehäuse erreichen eine Dichtheit von 98,7 % für Herzschrittmacher und übertreffen damit die FDA-Standards. Diese Präzision unterstützt biomedizinische Sensoren.

Schweißen in steriler Umgebung für chirurgische Instrumente

Berührungsfreies Laserschweißen in Reinräumen der ISO-Klasse 5 vermeidet Partikelbildung und reduziert die Validierungszeit um 40 % im Vergleich zum Lichtbogenschweißen. Der Prozess erfüllt die ANSI/AAMI ST79-Standards für wiederverwendbare Instrumente.

Fertigung aus Mehrmaterialien

Schweißtechniken für Stahl-Aluminium-Hybride

Faserlaser minimieren die Bildung von intermetallischen Phasen (0,5–2,5 kJ/mm Wärmeeintrag) und erreichen 85 % der Grundwerkstofffestigkeit. Eine Übersicht aus 2025 hebt adaptive Pulsgestaltung für Automobil-/Schiffbauteile hervor.

Mobile Systeme für metallische Reparaturen vor Ort

Laser mit batteriebetriebener Leistung (150-300W Ausgangsleistung) ermöglichen 6 mm tiefe Reparaturen vor Ort und reduzieren Ausfallzeiten um 65 %. Forschungen im Automobilbereich bestätigen, dass Stickstoff-unterstützte Abschirmung eine Dauerfestigkeit von 200 MPa in Federungskomponenten erhält.

KI-gesteuerte Echtzeitparameteranpassung

KI-gestützte Systeme optimieren dynamisch die Laserleistung und Vorschubgeschwindigkeit, indem sie Fügekonfigurationen und Materialvarianzen analysieren und verringern so Fehler in industrien, bei denen Präzision entscheidend ist. Die Integration in IoT-Plattformen ermöglicht kontinuierliche Verbesserungen und verbindet manuelle Flexibilität mit robuster Wiederholgenauigkeit.

FAQ

Welchen Vorteil bieten handgeführte Laserschweißgeräte in der Automobilfertigung?

Handgeführte Laserschweißgeräte bieten eine hohe Präzision beim Schweißen von Komponenten wie Zylinderköpfen, reduzieren thermische Rissbildung und Nachbearbeitung durch Maschinen, und bieten Effizienz bei Reparaturen vor Ort.

Wie tragen handgeführte Laserschweißgeräte zur Fertigung von Elektrofahrzeugen bei?

Sie ermöglichen präzises Schweißen von Aluminium-Kohlefaser-Hybriden und begrenzen Verformungen in Batteriegehäusen, wodurch die Reichweite von Elektrofahrzeugen um bis zu 12 % gesteigert werden kann.

Welche Vorteile bieten Lasersysteme bei der Fertigung von Aerospace-Bauteilen?

Lasersysteme ermöglichen dichte Nähte ohne Demontage, was für Aerospace-Bauteile entscheidend ist, und tragen dazu bei, thermische Verzerrungen bei der Verarbeitung von dünnen Blechen zu minimieren.

Wie verbessern KI-gesteuerte Systeme die Präzision beim Laserschweißen?

KI optimiert Leistung und Geschwindigkeit durch die Analyse von Konfigurationen, reduziert Fehler und verbessert die Präzision in entscheidenden Industriezweigen.

Inhaltsverzeichnis

- Anwendungen in der Automobilherstellung

- Anwendungen in der Luft- und Raumfahrtindustrie

- Anwendungen im medizinischen Geräte- und Elektronikbereich

- Fertigung aus Mehrmaterialien

- KI-gesteuerte Echtzeitparameteranpassung

-

FAQ

- Welchen Vorteil bieten handgeführte Laserschweißgeräte in der Automobilfertigung?

- Wie tragen handgeführte Laserschweißgeräte zur Fertigung von Elektrofahrzeugen bei?

- Welche Vorteile bieten Lasersysteme bei der Fertigung von Aerospace-Bauteilen?

- Wie verbessern KI-gesteuerte Systeme die Präzision beim Laserschweißen?