Jak ovlivňují chladicí mechanismy Laserový svařovací stroj se vodním chlazením Výkon

Základní princip činnosti vzduchem chlazených vláknových laserových svařovacích strojů

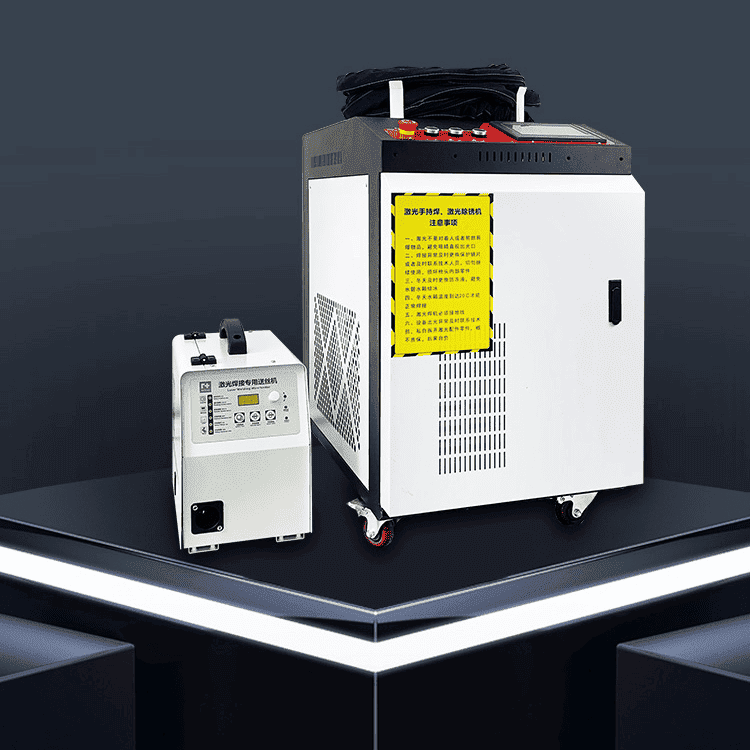

Vzduchem chlazené laserové svařovací stroje fungují pomocí přirozeného proudění vzduchu a ventilátorů, které foukají na horké části, jako je samotný laser a všechny jemné optické komponenty uvnitř. Celý systém závisí na kovových chladičích a volném proudění běžného místního vzduchu, místo čerpání chladiva hadičkami po celém zařízení. Nejsou potřeba žádné nepořádkumné hadice ani složité připojení vody. Díky tomuto jednoduššímu řešení jsou tyto stroje mnohem snadněji přenositelné mezi pracovišti a rychleji uváděny do provozu. Proto je mnoho dílen preferuje pro bodové svařování, které neprobíhá nepřetržitě po celý den. Ale existuje jedna nevýhoda. Když se teplota zvýší, tyto systémy velmi rychle začnou mít problémy. Průmyslové testy ukazují, že většina modelů vydrží nepřetržitý provoz přibližně na poloviční výkon, pokud teplota zůstává pod 30 stupni Celsia. Jakmile venkovní teplota stoupne, chlazení již není tak účinné a efektivita podle výzkumu společnosti LaserMaxWave z minulého roku klesá zhruba o 30 procent. Výkon proto má tendenci klesat, pokud operátoři pečlivě nesledují teplotu.

Termální správa u vodou chlazených svařovacích laserových strojů

Laserové svařovací stroje, které pracují se systémy chlazení vodou, obvykle mají uzavřené okruhy chlazené vody. Tyto systémy odvádějí teplo od laserového generátoru a optických komponentů a následně jej vedou přes výměník tepla pro odvod. Výsledek? Regulace teploty zůstává velmi přesná, v rozmezí plus minus půl stupně Celsia, což zajišťuje hladký provoz i při vysoce výkonném režimu po delší dobu. Voda vede teplo mnohem lépe než vzduch, takže tyto chladicí systémy dokáží odvést přibližně 90 procent veškerého vyprodukovaného tepla. To znamená velký rozdíl, protože tím zabrání problémům jako je tepelné čočkování a deformace svazku. Nedávno jeden z hlavních výrobců zařízení provedl testování a zjistil, že jeho vodou chlazené modely udržely dobrý průnik svaru a konzistentní tvar kovového hrotu i po osmi hodinách nepřetržitého provozu. Vzduchem chlazené verze se v takových náročných podmínkách neudrží a kvůli přehřátí často vypínají.

Chladicí účinnost a tepelná stabilita při nepřetržitém provozu

Při delším provozu obvykle vodou chlazené systémy odvedou asi třikrát až čtyřikrát více tepla než jejich vzduchem chlazené protějšky, což znamená, že mohou pracovat na plný výkon bez přestávek. A to má opravdu význam pro kvalitu svarů. Vodou chlazené zařízení obvykle vykazují velmi konzistentní výsledky, i během dlouhodobých pracovních směn se změny hloubky sváru pohybují pod 2 %. Vzduchem chlazené verze vyprávějí jiný příběh. Již po zhruba dvou hodinách práce se mohou objevit kolísání hloubky sváru až o 15 %. Právě díky této stabilitě teplotního řízení spoléhají většina továren na vodou chlazené lasery u prací, kde musí celodenní přesnost vyhovět náročným požadavkům kvality vážné výroby.

Výkon pod zátěží: pracovní cyklus, odvod tepla a rizika přehřátí

Porovnání výkonu při vysoké zátěži: vzduchové versus vodou chlazené systémy

Při provozu na plný výkon obecně vodou chlazené svařovací stroje s laserem pracují lépe než jejich vzduchem chlazené protějšky, protože mnohem efektivněji odvádějí teplo. Proč? Voda má přibližně čtyřikrát vyšší schopnost absorpce tepla než vzduch, a proto mnohem účinněji odvádí přebytečné teplo od citlivých součástí. Co to znamená na praktické úrovni? Systémy s vodním chlazením dokážou udržet konzistentní úroveň výkonu bez omezení, i když se zahřívají, zatímco modely se vzduchovým chlazením se poměrně rychle přehřívají. To vede k problémům, jako je degradace laserového paprsku a nerovnoměrné svarové spoje, které si nikdo nepřeje vidět na výrobní ploše. Pro továrny, které potřebují stabilní provoz den za dnem, znamená vylepšené řízení tepla rozdíl mezi hladkým chodem zařízení a nákladnými výpadky.

Omezení pracovního cyklu a provozní vytrvalost

Vodou chlazené systémy laserového svařování mohou běžet celý den na plný výkon, aniž by hrozilo přehřátí. U vzduchem chlazených verzí je to ale jiné – většina továren z nich získá jen okolo 50 až 60 procent pracovního cyklu, protože běžný vzduch odvádí teplo méně efektivně. Když se okolní vzduch příliš ohřeje, tyto systémy rychle ztrácejí chladicí schopnost, což znamená, že musí být práce často přerušovány, aby se vše mohlo znovu ochladit. Tyto hodnoty pracovního cyklu určují společnosti na základě rozsáhlých testů zahřívání. Výsledky jsou jednoznačné – stroje s vodním chlazením vydrží nepřetržitý provoz, zatímco vzduchem chlazené vyžadují přestávky, které zpomalují výrobu a narušují pracovní harmonogramy po celých výrobních halách.

Studie případu: Přehřívání vzduchem chlazených systémů při dlouhodobém používání

Pohled na skutečná výrobní data z výrobní haly ukazuje, jak problematické mohou být vzduchem chlazené laserové svařovací stroje během standardní šestihodinové pracovní směny. Během prvních třiceti minut nepřetržitého provozu se tyto stroje začínají uvnitř přehřívat, často dosahují teplot o 40 až 50 stupňů Celsia vyšších, než je běžné ve výrobním prostředí. Výsledkem jsou automatická vypnutí přibližně každých 45 minut, když zasáhnou bezpečnostní protokoly. Kvalitativní problémy se objevují daleko dříve, než by si kdokoli přál. Hloubka průvaru se stává nepravidelnou již kolem 15 až 20 procent, což znamená, že díly nesplňují požadované specifikace. Všechny tyto nutné přestávky na chlazení trvající mezi 15 a 20 minutami tak velmi značně krátí výrobní čas, až to vede k tomu, že továrny používající vzduchem chlazené systémy ztrácejí zhruba třetinu svého potenciálního výkonu ve srovnání s provozy, které používají vodou chlazené alternativy. Není proto divu, že vážné výrobní provozy obvykle volí vodou chlazené zařízení, i když mají vyšší počáteční náklady. Úspory z hlediska výpadků samotné plně odůvodňují dodatečnou investici pro většinu provozních manažerů, kteří tento jev viděli na vlastní oči.

Celkové náklady vlastnictví: počáteční investice a dlouhodobá údržba

Počáteční náklady a náklady na instalaci obou typů chlazení

Možnost laserového svařovacího stroje s vzduchovým chlazením je obecně levnější hned od začátku, zpravidla mezi osmi tisíci a patnácti tisíci dolary. Navíc nepotřebuje téměř žádné speciální nastavení nad rámec běžného elektrického připojení, které většina dílen už má. Modely s vodním chlazením jsou však úplně jiný příběh. Ty obvykle stojí kdekoliv mezi dvaceti tisíci a čtyřiceti tisíci dolarů, navíc je potřeba dodatečné vybavení, jako chladiče, hadice pro chladivo a někdy dokonce úpravy budovy, což může přidat další dva až pět tisíc dolarů. Instalace obvykle vyžaduje odborníky pro elektrické i potrubní práce, takže je třeba počítat s delšími čekacími dobami a vyššími celkovými náklady ve srovnání s variantami se vzduchovým chlazením.

Nároky na údržbu laserových svařovacích strojů se vzduchovým a vodním chlazením

Většina vzduchem chlazených systémů vyžaduje opravdu jen jednoduchou údržbu – výměnu filtrů a občasné zkontrolování ventilátorů. Průměrný člověk utratí za takovou údržbu ročně mezi 200 až 500 dolarů. U verzí s vodním chlazením je to úplně jiný příběh. Ty vyžadují výměnu chladicí kapaliny každé tři měsíce, plus pravidelnou údržbu čerpadel a chladičů. Náklady na údržbu se pohybují ročně mezi 800 až 1500 dolary. Podle údajů výrobců obecně potřebují systémy s vodním chlazením servis dvakrát až třikrát častěji než jejich protějšky s vzduchovým chlazením. Existuje však kompenzace, kterou stojí za zmínku – tyto systémy vykazují mnohem lepší výkon po delší výrobní období, kdy je nejdůležitější konzistence.

Analýza dlouhodobých nákladů vlastnictví laserového svařovacího stroje s vodním chlazením

Pořizovací cena tvoří jen přibližně 30 až 40 procent celkových nákladů, které tyto vodou chlazené systémy nakonec v průběhu času vyžádají. Při pohledu na všechny náklady během sedmi let se samotné náklady na údržbu, chladivo a energii obvykle pohybují mezi patnácti až dvaceti pěti tisíci dolarů. I když provoz těchto systémů je dražší, lepší regulace tepla ve skutečnosti pomáhá prodloužit životnost dílů – možná až o 20 až 30 procent – a snižuje nečekané poruchy, které zastavují výrobu. Výrobní závody s velkým objemem výroby považují tento druh spolehlivosti za vyšší výdaje za to, protože umožňuje hladký chod bez narušení výrobních objemů nebo kompromitování kvality výrobků.

Přenosnost, instalace a environmentální faktory

Velikost, mobilita a požadavky na pracovní prostor

Laserové svařovací stroje chlazené vzduchem jsou obvykle poměrně malé a lehké, váží méně než 23 kg. Zabírají také málo místa, někdy pouze 1,4 m². Díky tomu je lze snadno přemisťovat a dobře se používají v těsných prostorech nebo na pracovištích mimo dílnu. U verzí chlazených vodou je to ale jinak. Tyto stroje vyžadují výrazně více prostoru, protože jsou vybaveny různými dodatečnými komponenty, jako jsou chladiče, čerpadla a nádrže na chladicí kapalinu. Typické uspořádání může potřebovat 2,3 až 3,7 m² už jen pro samotné zařízení. Kvůli větší ploše nemohou být systémy chlazené vodou snadno přemisťovány a často vyžadují pevná instalační místa s dostatkem prostoru pro všechny součásti.

Složitost instalace a infrastrukturní požadavky

Jednotky chlazené vzduchem pracují na běžném napětí 110–220 V a jsou vybaveny funkcí plug-and-play, jejíž instalace obvykle trvá méně než 30 minut. Systémy chlazené vodou vyžadují obvody 480 V, přívod a odvod vody a kontrolu prostředí pro teplotu a vlhkost. K zajištění bezpečného a efektivního provozu je nezbytné pečlivé plánování umístění a profesionální instalace.

Úroveň hluku a kompatibilita s pracovním prostředím

Vzduchem chlazené systémy obvykle dosahují hladiny hluku okolo 65 až 75 decibelů při provozu, což odpovídá přibližně hlasitosti běžné konverzace v místnosti. Tento zvuk pochází od ventilátorů, které aktivně ochlazují jednotky, a upřímně řečeno, je to docela běžný standard pro většinu továren a dílen. Na druhou stranu jsou systémy s kapalinovým chlazením obecně mnohem tišší, obvykle mezi 50 a 60 decibely, protože jejich čerpadla jsou ponořena do kapaliny. To tyto systémy činí rozumnější volbou pro místa, kde je klíčová hladina hluku, například kanceláře přilehlé výrobním prostorám nebo bytové budovy poblíž výrobních zařízení. I když oba typy splňují veškeré požadované bezpečnostní předpisy, firmy, které potřebují udržet nízkou hladinu hluku, zjistí, že kapalinové chlazení jim poskytuje dodatečnou výhodu při udržování dobrých vztahů jak s okolím, tak se zaměstnanci.

Nejvhodnější aplikace pro každý systém: průmyslové versus lehké použití

Průmyslové aplikace preferující laserové svařovací stroje s kapalinovým chlazením

Odvětví, která potřebují nepřetržitou a přesnou práci při svařování, často volí vodou chlazené laserové svařovací stroje. Mezi ně patří například montážní linky v automobilovém průmyslu, výroba leteckých komponent nebo velké strojírenské výrobní závody. Tyto systémy se vyznačují tím, že udržují chlad během dlouhodobých operací, což znamená kvalitnější svarové spoje s menší variabilitou mezi jednotlivými sériemi. Podle nedávné zprávy z roku 2023 o průmyslových svařovacích systémech dokonce vodou chlazená zařízení zvládnou přibližně o 40 procent vyšší pracovní zátěž před potřebou přestávky ve srovnání s jinými variantami, a to při plném výkonu ve dne denně pracujících továrnách s vysokým objemem výroby.

Použití vzduchem chlazených systémů pro nadšence a malé aplikace

Vzduchem chlazené laserové svařovací stroje jsou skvělé pro nadšence, nové firmy a malé dílny, které potřebují dávat pozor na rozpočet, šetřit místem a udržet vše jednoduché. Tyto stroje nejsou drahé a jsou poměrně jednoduché na ovládání, a proto se k nim mnoho lidí uchyluje pro příležitostné projekty, jako je oprava šperků, výroba prototypů nebo základní kovový průmysl v dílně. Zvládnou krátkodobé práce velmi dobře, ale kdokoli, kdo plánuje delší svařovací operace, musí sledovat hromadění tepla, protože přehřátí stroje určitě poškodí jeho výkon v budoucnu.

Praktický příklad: nasazení předního automatického zařízení

Jeden z předních výrobců průmyslové automatizace nedávno nainstaloval vodou chlazená laserová svařovací zařízení pro nepřetržitou výrobu automobilových dílů. Po uvedení těchto systémů do provozu se jejich výstup zvýšil přibližně o 35 % a kvalita svarů zůstala během denních i nočních směn stále vysoká. Stroje dosáhly dostupnosti přibližně 99,7 %, což ukazuje, jak účinná je vhodná chladicí řešení při prevenci poruch způsobených přehřátím. Tento druh spolehlivosti zásadně přispívá k hladkému chodu výrobních linek a zajišťuje, že zákazníci dostávají konzistentně spolehlivé produkty, i v období špičkové poptávky.

Často kladené otázky

Jaké jsou hlavní rozdíly mezi vzduchem chlazenými a vodou chlazenými laserovými svařovacími zařízeními?

Laserové svařovací stroje s pasivním chlazením používají ventilátory a kovové chladiče k odvádění tepla, zatímco systémy s vodním chlazením cirkulují chlazenou vodu, čímž efektivněji řídí úroveň tepla. Systémy s vodním chlazením mají lepší tepelnou stabilitu, což umožňuje nepřetržitý provoz při vysokém výkonu, zatímco systémy s pasivním chlazením jsou jednodušší a přenosné.

Jaké jsou nevýhody použití systémů s pasivním chlazením?

Systémy s pasivním chlazením mají problémy s odvodem tepla při delším používání, což může vést k přehřátí a nekvalitnímu svařování. Obvykle vyžadují časté přestávky na ochlazení, což snižuje účinnost pracovního cyklu a celkový výrobní výkon.

Proč jsou laserové svařovací stroje s vodním chlazením vhodnější pro průmyslové aplikace?

Systémy s vodním chlazením poskytují vyšší účinnost chlazení a lepší tepelnou stabilitu, což je klíčové pro udržení stálé kvality svarů po dlouhou dobu. Jsou preferovány v odvětvích, která vyžadují nepřetržité a přesné svařovací operace, jako je výroba automobilů a výroba součástek pro letecký a kosmický průmysl.