冷却機構が及ぼす影響 水冷式レーザー溶接機 パフォーマンス

空冷式ファイバーレーザー溶接機の基本動作

空冷式ファイバーレーザ溶接機は、自然な空気の流れと、レーザー本体や内部の精密な光学部品など、熱くなる部分に風を当てるファンを利用して作動します。このシステム全体は、冷却液を配管で循環させる代わりに、金属製のヒートシンクと室内の通常の空気の流れに頼っています。そのため、面倒なホースや複雑な水回り接続が全く不要です。このようなシンプルな構造のおかげで、これらの装置は作業現場間での移動や設置が非常に容易になります。そのため、一日中連続して行うわけではないスポット溶接作業において、多くの工場で好まれています。しかし、注意点もあります。温度が上昇すると、これらの装置は比較的早く性能に限界が来ます。業界でのテストによると、周囲温度が30度未満の場合、ほとんどのモデルは連続運転時でも約半分の出力で動作できます。しかし、外気温がさらに高くなると、昨年のLaserMaxWaveの研究によれば、冷却効果がおよそ30%低下し、十分に機能しなくなります。したがって、作業者が温度をこまめに管理しない限り、性能が低下する傾向があります。

水冷式レーザー溶接機の熱管理

水冷システムを使用するレーザー溶接機は、通常、クローズドループの冷却水装置を備えています。これらのシステムは、レーザー発振器および光学部品から熱を吸収し、それを熱交換器を通じて放熱します。その結果、温度制御は±0.5℃程度の狭い範囲に保たれ、長時間にわたり高出力で連続運転しても安定した動作が維持されます。水は空気よりもはるかに高い熱伝導性を持つため、こうした冷却システムは発生する熱の約90%を処理できます。これにより、サーマルレンジングやビーム歪みといった問題を防ぐことができ、大きな違いを生み出します。ある主要な装置メーカーが最近行ったテストでは、水冷モデルは8時間連続で稼働後も良好な溶け込み深さと一貫したビード形状を維持しました。一方、空冷タイプは同じ過酷な条件下では追いつかず、過熱によるシャットダウンが起こりやすくなります。

連続運転時の冷却効率と熱的安定性

長時間の運転中、水冷システムは通常、空冷システムと比較して3〜4倍の熱を処理できるため、停止することなくフルパワーで継続運転が可能です。これは溶接結果において非常に重要です。水冷装置では、長時間の作業中でも溶け込み深さの変動が2%未満に抑えられ、安定した性能を維持します。一方、空冷タイプは約2時間の作業後には溶け込み深さの変動が最大15%にも達する場合があります。このような温度制御の安定性があるため、多くの工場では、長時間にわたり精度が要求され、厳しい品質基準を満たす必要がある製造工程で水冷レーザーを採用しています。

負荷下での性能:デューティサイクル、電力処理能力、および過熱リスク

高負荷時における性能比較:空冷システム vs 水冷システム

フル稼働している場合、水冷式レーザ溶接機は空冷式と比較して一般的により優れた性能を発揮します。その理由は、水の熱吸収能力が空気の約4倍あるため、精密部品から過剰な熱をはるかに効果的に取り除くことができるからです。実際にこれにはどのような意味があるのでしょうか? 水冷システムは高温時でも出力を維持でき、パワーを下げることなく安定した作業が可能ですが、一方で空冷タイプは比較的短時間で過熱しやすくなります。これにより、レーザビームの品質低下や不均一な溶接といった、生産現場で誰もが避けたい問題が発生します。日々安定した運転が求められる工場にとって、優れた放熱管理は、スムーズな設備稼働と高コストな停止状態との差を生み出します。

デューティサイクルの制限と運転耐久性

水冷式レーザー溶接システムは、過熱の問題を心配することなく、一日中フル稼働が可能です。一方、空冷式の場合は状況が異なり、多くの工場ではそのデューティサイクルが50~60%程度にしかなりません。これは、通常の空気が熱を奪う能力に限界があるためです。周囲の空気が過度に温まると、これらのシステムは急速に冷却性能を失い、作業者が頻繁に作業を停止して冷却する必要が出てきます。企業はこうしたデューティサイクルの数値を、綿密な発熱試験によって決定しています。その結果は明確で、水冷式装置は安定して連続運転が可能であるのに対し、空冷式は生産速度を落とし、製造現場全体のスケジュールに支障をきたす休止が必要になります。

ケーススタディ:長時間使用時の空冷システムにおける過熱問題

工場現場の実際の生産データを確認すると、空冷式レーザ溶接機が標準的な6時間の勤務時間内でどれほど問題を引き起こすかが明らかになります。連続運転を開始してから最初の30分以内に、これらの装置内部は過熱し始め、しばしばワークショップ環境の通常温度よりも40〜50度も高くなることがあります。その結果、安全プロトコルが作動して約45分ごとに自動的にシャットダウンが発生します。品質問題も誰もが望まないほど早期に現れます。溶け込み深さは15〜20%の時点で不均一になり、部品が仕様を満たさなくなるのです。15〜20分間続く必要冷却停止時間が生産時間に大きく響き、空冷式システムを使用する工場は、水冷式システムを導入している施設と比較して、潜在的な生産能力の約3分の1を失ってしまうことになります。初期費用が高くても、真剣な製造工程では水冷式装置を選ぶのが一般的な理由がここにあります。このような状況を実際に経験した工場管理者にとっては、ダウンタイムの削減効果だけでも追加投資を正当化するに十分なのです。

所有総コスト:初期投資と長期的なメンテナンス

両方の冷却方式における初期費用および設置費用

空冷式レーザ溶接機は、一般的に初期費用が比較的安価で、通常8,000ドルから15,000ドル程度です。また、ほとんどの作業場にすでに備わっている標準的な電気設備以外に特別なセットアップはほとんど必要ありません。一方、水冷式モデルは状況が全く異なります。これらの機種は通常20,000ドルから40,000ドルまでかかり、さらにチラー、冷却液用チューブ、場合によっては建物自体の改修などが必要となり、追加で2,000〜5,000ドルの費用が発生する可能性があります。設置には配線と配管の専門業者の手配が必要になることが多く、空冷式と比較して待機時間も長く、全体的な出費も高くなると考えてください。

空冷式と水冷式レーザ溶接機のメンテナンス要件

ほとんどの空冷システムは簡単なメンテナンスしか必要とせず、実際にはフィルターの交換や時々ファンの点検をするだけです。一般的な利用者は、この種のメンテナンスに年間200ドルから500ドル程度を費やしています。水冷式の場合は状況がまったく異なります。3か月ごとの冷却液交換に加え、ポンプやチラーの定期的なメンテナンスも必要になります。これらのメンテナンス費用は、年間800ドルから1500ドル程度かかる傾向があります。メーカーの報告によると、水冷システムは空冷システムと比べて、平均して2倍から3倍の頻度で点検・整備が必要とされています。ただし、ここで言及すべきトレードオフとして、生産期間が長く、安定性が最も重要な場合において、水冷式の方がはるかに優れた性能を発揮する点が挙げられます。

水冷式レーザー溶接機の所有に関する長期的コスト分析

初期費用は、これらの水冷システムが長期間にわたって最終的にかかるコストの約30〜40%にしか過ぎません。7年間のすべての費用を考慮すると、メンテナンス費用、冷却液代、電気代だけで通常1万5000ドルから2万5000ドルの範囲になります。運転コストは高いものの、優れた熱管理により部品の寿命が20〜30%ほど延びるため、予期せぬ故障による生産停止が減少します。大量生産を行う製造工場では、このような信頼性が追加費用を上回る価値があると判断しており、出力レベルの乱れや製品基準の低下なく、安定した運転を維持できます。

携帯性、設置、および環境要因

サイズ、移動性、および作業空間の要件

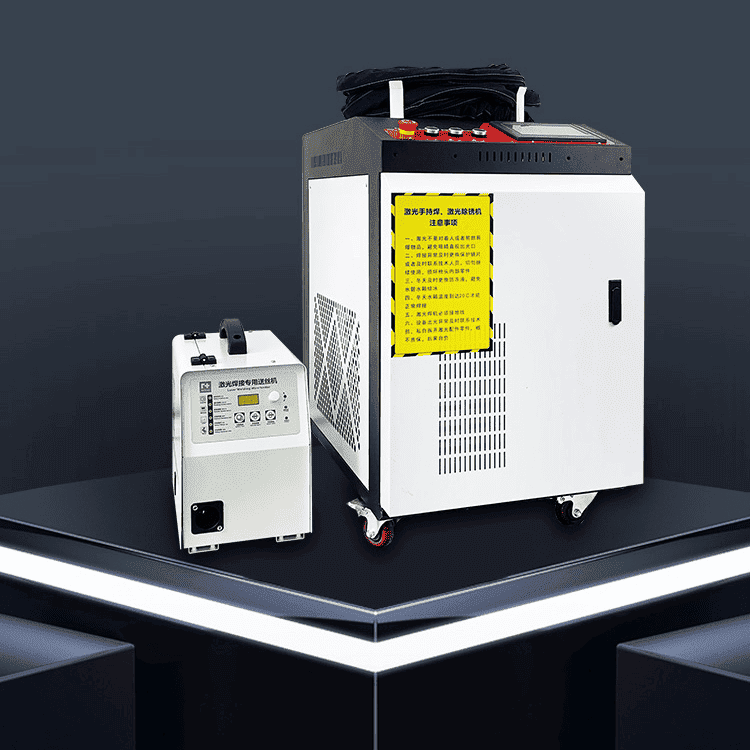

空冷式レーザ溶接機は非常に小型で軽量なことが多く、通常50ポンド未満の重量です。設置に必要な床面積も少なく、場合によっては15平方フィート程度しか必要としません。そのため、これらの装置は移動が容易で、狭いスペースや現場作業での使用に適しています。一方、水冷式のモデルは状況が異なります。これらはチラー、ポンプ、冷却液タンクなど、さまざまな追加部品を必要とするため、はるかに広い設置スペースを要します。一般的な構成では、装置自体だけで25から40平方フィートのスペースが必要になることがあります。このように設置面積が大きいため、水冷式システムは簡単に移動できず、すべての機器を収容できる十分な空間を確保した専用の設置場所を必要とする場合が多いです。

設置の複雑さとインフラ要件

空冷式ユニットは標準的な110V~220Vの電源で動作し、プラグアンドプレイ方式を採用しているため、通常30分以内に設置が完了します。水冷式システムは480V回路、給排水接続、および温度・湿度の環境制御を必要とします。安全で効率的な運転を確保するためには、適切な設置計画と専門的な設置が不可欠です。

騒音レベルと職場での適合性

空冷システムは稼働時に通常65〜75デシベルの音を発生します。これは部屋の中で普通に話している人の音量と同じくらいです。この音はファンが積極的に冷却を行うことに由来しており、正直なところ、ほとんどの工場や作業場ではこれが標準的です。一方、水冷式装置は一般的にはるかに静かで、ポンプが液体中に浸されているため、通常50〜60デシベル程度です。そのため、製造エリアに隣接するオフィスや生産施設の近くにある住宅地など、騒音が重要な問題となる場所では、こうしたシステムの方が賢明な選択となります。両タイプとも必要な安全規制をすべて満たしていますが、騒音レベルを低く保つ必要がある企業にとっては、近隣住民や従業員との良好な関係を維持する上で、水冷方式がさらに有利な選択肢となるでしょう。

各システムに最適な用途:産業用と軽負荷用途の比較

水冷式レーザー溶接機が好まれる産業用途

連続的かつ正確な溶接作業を必要とする産業では、ほとんどの場合水冷式レーザー溶接機を採用しています。これには自動車のアセンブリライン、航空機部品の製造、大型機械の生産工場などの分野が含まれます。これらのシステムが際立っている点は、長時間の運転中でも冷却を維持できることにあり、バッチ間でのばらつきが少なく、より高品質な溶接が可能になるということです。2023年の工業用溶接システムに関する最近の報告書では興味深い結果も示されており、大量生産を行う工場でフル稼働した場合、空冷式と比較して水冷式装置は約40%多くの負荷を休止なしで処理できることがわかりました。

空冷式システムの趣味愛好家や小規模用途

空冷式ファイバーレーザ溶接機は、予算を抑えつつ、スペースを節約し、シンプルな運用を求める趣味愛好家や新規事業者、小規模ワークショップに最適です。これらの装置は高価ではなく、操作も比較的簡単であるため、ジュエリーの修理やプロトタイプの製作、工房での基本的な金属加工など、 occasional なプロジェクトに多く利用されています。短時間の作業には十分対応できますが、長時間の溶接を行う場合は発熱の蓄積に注意が必要です。過熱させると将来的に性能が確実に低下するためです。

実際の事例:先進的な自動化設備の導入

ある産業用自動化機器の大手メーカーは最近、水冷式レーザー溶接装置を導入し、自動車部品の24時間体制での生産に対応しています。これらのシステムを稼働させた結果、生産量が約35%増加し、昼夜を問わず溶接品質が非常に安定した状態で維持されました。装置の稼働率は約99.7%に達しており、優れた冷却ソリューションが熱による故障を防ぐ上でいかに効果的であるかを示しています。このような信頼性は、生産ラインを円滑に運営し、需要のピーク時でも顧客に一貫して信頼できる製品を提供する上で極めて重要です。

よくある質問

空冷式と水冷式のレーザー溶接機の主な違いは何ですか?

空冷式レーザ溶接機はファンと金属製ヒートシンクを使用して熱を放散しますが、水冷式システムは冷却水を循環させて熱をより効果的に管理します。水冷式システムは優れた熱安定性を持ち、連続した高出力運転が可能ですが、空冷式システムはよりシンプルで携帯性に優れています。

空冷式システムを使用することの欠点は何ですか?

空冷式システムは長時間の使用中に熱管理が難しく、過熱や溶接品質のばらつきを引き起こします。通常、冷却のために頻繁に休止が必要となり、これによりデューティサイクルの効率と全体的な生産量が低下します。

なぜ水冷式レーザ溶接機の方が産業用途に適しているのですか?

水冷式システムは、長時間にわたり一貫した高品質な溶接を維持するために不可欠な、優れた冷却効率と熱安定性を提供します。自動車製造や航空宇宙部品の生産など、連続的かつ精密な溶接作業を必要とする業界で好まれます。