Cum influențează mecanismele de răcire Mășină de sudare cu laser cu răcire prin apă Performanță

Funcționarea de bază a sudorilor cu fibră laser răciți cu aer

Sudorii cu laser cu fibră răciți cu aer funcționează prin utilizarea mișcării naturale a aerului, împreună cu ventilatoare care suflă peste piesele calde, cum ar fi laserul în sine și toate acele componente optice delicate din interior. Întregul sistem depinde de radiatoare metalice și de simpla circulație a aerului obișnuit din cameră, fără a pompa lichid de răcire prin tuburi peste tot. Nu sunt necesare deloc furtunuri murdare sau conexiuni complicate cu apă. Din cauza acestei abordări mai simple, aceste mașini sunt mult mai ușor de mutat între locurile de muncă și pot fi instalate rapid. De aceea, multe ateliere le preferă pentru sudura punctată care nu rulează constant pe parcursul zilei. Dar există un inconvenient. Când temperatura crește, aceste sisteme încep să aibă probleme destul de repede. Testele efectuate în industrie arată că majoritatea modelelor pot gestiona o funcționare continuă la aproximativ jumătate din putere atunci când temperaturile rămân sub 30 de grade Celsius. Odată ce afară devine mai cald, răcirea nu mai este la fel de eficientă, scăzând cu aproximativ 30 la sută, conform cercetării LaserMaxWave din anul trecut. Astfel, performanța tinde să fie afectată, dacă operatorii nu monitorizează îndeaproape temperatura.

Managementul termic în mașinile de sudură cu laser răcite cu apă

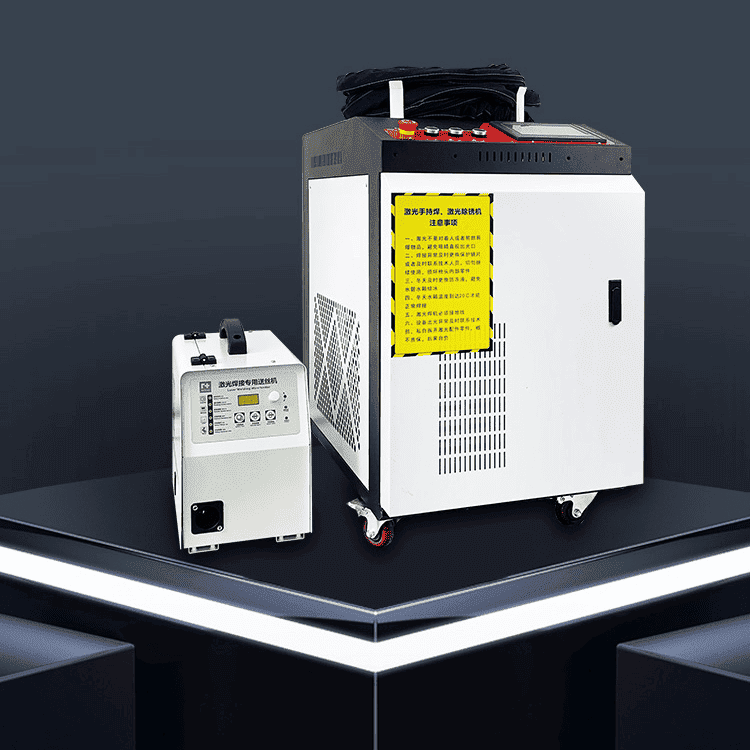

Mașinile de sudură cu laser care funcționează cu sisteme de răcire cu apă au în general instalații închise de apă răcită. Aceste sisteme extrag căldura de la generatorul laser și de la componentele optice, apoi o trec printr-un schimbător de căldură pentru disipare. Rezultatul? Controlul temperaturii rămâne destul de stabil în jurul valorii de plus sau minus jumătate de grad Celsius, ceea ce asigură o funcționare continuă chiar și la niveluri ridicate de putere pe perioade lungi. Apa conduce căldura mult mai bine decât aerul, astfel încât aceste sisteme de răcire pot gestiona aproximativ 90 la sută din toată căldura produsă. Acest lucru face o mare diferență, deoarece previne probleme precum efectul de lentilă termică și distorsiunea fascicolului. Un producător important de echipamente a efectuat recent niște teste și a constatat că modelele sale răcite cu apă au menținut o penetrare bună a sudurii și forme consistente ale cordoanelor după opt ore întregi de funcționare neîntreruptă. Versiunile răcite cu aer pur și simplu nu reușesc să facă față în aceleași condiții dificile și tind să se oprească din cauza suprataberii.

Eficiența răcirii și stabilitatea termică în timpul funcționării continue

Atunci când funcționează perioade lungi, sistemele răcite cu apă pot gestiona de obicei de trei până la patru ori mai multă căldură decât omologii lor răciți cu aer, ceea ce înseamnă că pot continua să funcționeze la putere maximă fără întreruperi. Iar acest lucru este esențial atunci când vine vorba de rezultatele sudurii. Echipamentele răcite cu apă tind să rămână destul de constante, arătând schimbări sub 2% în adâncimea sudurii chiar și în timpul sesiunilor maraton. Versiunile răcite cu aer spun o altă poveste însă. După doar aproximativ două ore de lucru, acestea pot începe să prezinte variații de până la 15% în adâncimea de pătrundere. Acest tip de stabilitate în controlul temperaturii este motivul pentru care majoritatea fabricilor se bazează pe lasere răcite cu apă pentru lucrări unde precizia trebuie să dureze toată ziua și să respecte cerințele stricte de calitate impuse de producția serioasă.

Performanță sub sarcină: Ciclu de funcționare, gestionarea puterii și riscurile de supratacere

Comparație a performanței la sarcină mare: sisteme răcite cu aer versus cele răcite cu apă

Atunci când funcționează la capacitate maximă, mașinile de sudat cu laser răcite cu apă oferă în general performanțe superioare față de cele răcite cu aer, deoarece gestionează căldura mult mai eficient. Motivul? Apa are o capacitate de absorbție a căldurii de aproximativ patru ori mai mare decât aerul, astfel încât extrage căldura excesivă de la componentele sensibile mult mai eficace. Ce înseamnă acest lucru în practică? Sistemele răcite cu apă pot menține niveluri constante de putere fără a reduce activitatea atunci când temperatura crește, în timp ce modelele răcite cu aer tind să se supraîncălzească destul de repede. Acest lucru duce la probleme precum fascicule laser degradate și suduri neuniforme, pe care nimeni nu le dorește în linia de producție. Pentru fabrici care au nevoie de funcționare stabilă zi după zi, gestionarea superioară a căldurii face diferența esențială între echipamente care funcționează fără probleme și opriri costisitoare.

Limitări ale ciclului de funcționare și durabilitate operațională

Sistemele de sudură cu laser răcite cu apă pot funcționa la capacitate maximă tot timpul, fără a exista riscul suprîncălzirii. Versiunile răcite cu aer spun o altă poveste, deoarece majoritatea fabricilor obțin doar aproximativ 50-60 la sută ciclu de lucru de la acestea, deoarece aerul obișnuit nu este la fel de eficient în evacuarea căldurii. Când aerul din jur devine prea cald, aceste sisteme își pierd rapid eficiența de răcire, ceea ce înseamnă că muncitorii trebuie să oprească frecvent operațiunile pentru ca sistemul să se poată răci din nou. Companiile determină aceste valori ale ciclului de lucru prin teste riguroase de încălzire. Rezultatele sunt destul de clare: mașinile răcite cu apă continuă să funcționeze eficient, în timp ce cele răcite cu aer necesită pauze care încetinesc producția și perturbă programul de lucru în întregul spațiu de fabricație.

Studiu de caz: Suprîncălzirea sistemelor răcite cu aer în timpul utilizării prelungite

Analizând datele reale de producție de pe linia de fabricație, se observă cât de problematice pot fi sudurile cu laser răcite cu aer pe parcursul unei zile obișnuite de lucru de 6 ore. În primele jumătate de oră de funcționare neîntreruptă, aceste mașini încep să se încălzească în interior, ajungând adesea la temperaturi cu 40–50 de grade Celsius mai mari decât cele normale din mediul atelierului. Rezultatul? Oprirea automată a echipamentelor la aproximativ fiecare 45 de minute, atunci când intră în vigoare protocoalele de siguranță. Problemele de calitate apar mult mai devreme decât s-ar dori. Adâncimea de penetrare devine inconsistentă în jurul valorii de 15–20 la sută, ceea ce înseamnă că piesele nu respectă specificațiile. Toate aceste pauze obligatorii pentru răcire, care durează între 15 și 20 de minute, reduc atât de mult timpul de producție, încât fabricile care folosesc sisteme răcite cu aer pierd în final aproximativ o treime din producția lor potențială, comparativ cu instalațiile care utilizează variante răcite cu apă. Nu este de mirare că operațiunile serioase de fabricație tind să aleagă echipamente răcite cu apă, chiar dacă costul inițial este mai mare. Economia de timp mort justifică singură investiția suplimentară pentru majoritatea managerilor de uzină care au văzut acest lucru cu proprii ochi.

Costul Total de Proprietate: Investiția Inițială și Întreținerea pe Termen Lung

Costuri inițiale și cheltuieli de configurare pentru ambele tipuri de răcire

Opțiunea de sudor cu laser răcit cu aer are în general un preț mai mic de la bun început, de obicei undeva între opt mii și cincisprezece mii de dolari. În plus, nu necesită multă configurare în afara racordurilor electrice standard pe care majoritatea atelierelor le au deja. Modelele răcite cu apă sunt o altă poveste complet diferită. Acestea costă de obicei între douăzeci de mii și patruzeci de mii de dolari, plus toate celelalte lucruri suplimentare necesare, cum ar fi chillere, tuburi pentru lichid de răcire și uneori chiar modificări ale clădirii, ceea ce poate adăuga încă două până la cinci mii de dolari. Instalarea acestora presupune de obicei apelarea unor specialiști pentru lucrările electrice și de instalații, așa că trebuie să vă așteptați la timpi de așteptare mai lungi și cheltuieli generale mai mari în comparație cu omologii lor răciți cu aer.

Cerințele de întreținere ale sudorilor cu laser răciți cu aer versus cei răciți cu apă

Cele mai multe sisteme răcite cu aer au nevoie doar de întreținere simplă, schimbând în mod curent filtrele și verificând ventilatoarele din când în când. Persoana obișnuită cheltuie între 200 și 500 de dolari pe an pentru acest tip de întreținere. Versiunile răcite cu apă sunt o altă poveste complet diferită. Acestea necesită schimbarea lichidului de răcire la fiecare trei luni, precum și lucrări regulate la pompe și chillere. Facturile pentru întreținere se situează în general între 800 și 1500 de dolari anual. Conform rapoartelor producătorilor, sistemele răcite cu apă necesită în general service de două sau chiar trei ori mai des decât omologii lor răciți cu aer. Dar există un compromis care merită menționat: ele oferă o performanță mult mai bună pe perioade lungi de producție, acolo unde consistența este cel mai important factor.

Analiza costurilor pe termen lung a deținerii mașinilor de sudură cu laser răcite cu apă

Costul inițial reprezintă doar aproximativ 30-40 la sută din costul total pe care aceste sisteme răcite cu apă îl vor avea în timp. Luând în considerare toate cheltuielile pe o perioadă de șapte ani, întreținerea, lichidul de răcire și facturile la energie ajung în mod tipic la suma de între cincisprezece mii și douăzeci și cinci de mii de dolari. Deși funcționarea lor este mai scumpă, un control mai bun al temperaturii contribuie de fapt la o durată de viață mai mare a componentelor — poate chiar cu 20 sau 30 la sută în plus — și reduce paneele neașteptate care opresc producția. Fabricile care realizează volume mari de producție consideră acest tip de fiabilitate demn de cheltuiala suplimentară, deoarece menține procesele în desfășurare fără a perturba nivelurile de producție sau a compromite standardele produselor.

Portabilitate, Instalare și Factori de Mediu

Dimensiune, Mobilitate și Cerințe Spațiale

Sudorile cu laser răcite cu aer tind să fie destul de mici și ușoare, având de obicei mai puțin de 50 de livre. De asemenea, nu ocupă mult spațiu, uneori doar 15 metri pătrați. Acest lucru face ca aceste echipamente să poată fi mutate ușor și să funcționeze bine în spații strânse sau pentru proiecte desfășurate la fața locului. Versiunile răcite cu apă prezintă o altă situație. Aceste mașini necesită semnificativ mai mult spațiu, deoarece sunt livrate împreună cu diverse componente suplimentare, cum ar fi chillere, pompe și rezervoare pentru lichid de răcire. O instalație tipică ar putea necesita între 25 și 40 de metri pătrați doar pentru echipamentul în sine. Din cauza acestui spațiu mai mare ocupat, sistemele răcite cu apă nu pot fi mutate ușor și necesită adesea locații specifice de instalare unde există suficient spațiu pentru toate componentele.

Complexitatea instalării și nevoile de infrastructură

Unitățile răcite cu aer funcționează la curent standard de 110V–220V și beneficiază de configurare plug-and-play, de regulă finalizată în mai puțin de 30 de minute. Sistemele răcite cu apă necesită circuite de 480V, racorduri de alimentare cu apă și canalizare, precum și controale ale mediului pentru temperatură și umiditate. O planificare corespunzătoare a locației și instalarea profesională sunt esențiale pentru a asigura o funcționare sigură și eficientă.

Niveluri de zgomot și compatibilitate în locul de muncă

Sistemele răcite cu aer produc în mod tipic între 65 și 75 de decibeli în timpul funcționării, aproximativ același nivel sonor ca o persoană care vorbește normal într-o cameră. Acest zgomot provine de la ventilatoarele care activează procesul de răcire, iar sincer, este un lucru destul de obișnuit în majoritatea fabricilor și atelierelor. Pe de altă parte, unitățile răcite cu apă tind să fie mult mai silențioase, de obicei între 50 și 60 de decibeli, deoarece pompele lor sunt scufundate în lichid. Astfel, aceste sisteme reprezintă o alegere mai inteligentă pentru locurile în care zgomotul contează foarte mult, cum ar fi birourile atașate zonelor de producție sau clădirile rezidențiale situate în apropierea centrelor de producție. Deși ambele tipuri respectă toate reglementările obligatorii privind siguranța, companiile care trebuie să mențină niveluri reduse de zgomot vor constata că sistemul de răcire cu apă le oferă un avantaj suplimentar în menținerea unor relații bune atât cu vecinii, cât și cu angajații.

Cele mai bune aplicații pentru fiecare sistem: utilizare industrială versus uz casnic

Aplicații industriale care favorizează mașinile de sudură cu laser răcite cu apă

Industriile care necesită lucrări de sudură continue și precise tind să aleagă în majoritatea cazurilor mașinile de sudură cu laser răcite cu apă. Acestea includ sectoare precum liniile de asamblare auto, fabricarea componentelor pentru aeronave și uzinele de producție a utilajelor mari. Ceea ce face ca aceste sisteme să se remarce este capacitatea lor de a menține temperaturi optime în timpul operațiunilor prelungite, ceea ce înseamnă suduri mai bune și o variație redusă între loturi. Un raport recent din 2023 despre sistemele industriale de sudură a evidențiat un aspect interesant: instalațiile răcite cu apă pot suporta cu aproximativ 40 la sută mai multă sarcină de lucru înainte de a necesita pauze, comparativ cu alte variante, atunci când funcționează la capacitate maximă în fabrici care produc volume mari zilnic.

Utilizări pentru sistemele răcite cu aer în rândul pasionaților și la scară mică

Sudorii cu laser cu răcire aeriană funcționează foarte bine pentru amatori, afaceri noi și ateliere mici care trebuie să își monitorizeze bugetul, să economisească spațiu și să mențină lucrurile simple. Aceste mașini nu sunt scumpe și sunt destul de ușor de operat, motiv pentru care multe persoane apelează la ele pentru proiecte ocazionale, cum ar fi repararea bijuteriilor, realizarea de prototipuri sau efectuarea unor lucrări metalurgice de bază în atelier. Ele gestionează sarcinile rapide destul de bine, dar oricine plănuiește sesiuni mai lungi de sudură trebuie să aibă grijă de acumularea temperaturii, deoarece suprasolicitarea mașinii va afecta cu siguranță performanța pe termen lung.

Exemplu din practică: implementarea echipamentelor de automatizare de top

Unul dintre principalii producători de echipamente pentru automatizarea industrială a instalat recent sisteme de sudură cu laser răcite cu apă pentru a gestiona producția non-stop de piese auto. După punerea în funcțiune a acestor sisteme, producția lor a crescut cu aproximativ 35%, iar calitatea sudurii a rămas excelentă pe tot parcursul turelor diurne și nocturne. Mașinile au înregistrat o disponibilitate de aproximativ 99,7%, ceea ce arată cât de eficiente sunt soluțiile bune de răcire în prevenirea defectelor legate de căldură. Această fiabilitate face diferența atunci când este vorba despre menținerea liniilor de producție în funcțiune fără întreruperi și despre asigurarea unor produse constante și fiabile pentru clienți, chiar și în perioadele de vârf ale cererii.

Întrebări frecvente

Care sunt principalele diferențe între sudorii cu laser răciți cu aer și cei răciți cu apă?

Sudorile cu laser răcite cu aer folosesc ventilatoare și radiatoare metalice pentru a disipa căldura, în timp ce sistemele răcite cu apă circulă apă rece pentru a gestiona mai eficient nivelurile de căldură. Sistemele răcite cu apă oferă o stabilitate termică superioară, permițând funcționarea continuă la putere ridicată, în timp ce sistemele răcite cu aer sunt mai simple și mai portabile.

Care sunt dezavantajele utilizării sistemelor răcite cu aer?

Sistemele răcite cu aer întâmpină dificultăți în gestionarea căldurii în timpul utilizării prelungite, ceea ce duce la supratacere și la o calitate nesigură a sudurii. Acestea necesită de obicei pauze frecvente pentru răcire, ceea ce reduce eficiența ciclului de lucru și producția totală.

De ce sunt sudorile cu laser răcite cu apă mai potrivite pentru aplicații industriale?

Sistemele răcite cu apă oferă o eficiență superioară de răcire și o stabilitate termică esențială pentru menținerea unor suduri de înaltă calitate în mod constant pe perioade lungi. Ele sunt preferate în industria care necesită sarcini continue și precise de sudare, cum ar fi fabricarea autovehiculelor și producția componentelor aero-spațiale.

Cuprins

- Performanță sub sarcină: Ciclu de funcționare, gestionarea puterii și riscurile de supratacere

- Costul Total de Proprietate: Investiția Inițială și Întreținerea pe Termen Lung

- Portabilitate, Instalare și Factori de Mediu

- Cele mai bune aplicații pentru fiecare sistem: utilizare industrială versus uz casnic

- Întrebări frecvente