Hvordan kølemekanismer påvirker Vandkjølet laservejsningsmaskine Ydelse

Kernedrift for luftkølede fiberlaser svejsningsmaskiner

Luftkølede fiberlaser-svejsningsmaskiner fungerer ved at bruge naturlig luftcirkulation sammen med ventilatorer, der blæser luft hen over varme dele som selve laseren og de følsomme optiske komponenter indeni. Hele systemet er afhængigt af metalvarmeafledere og tillader almindelig rumluft til at cirkulere rundt i stedet for at pumpe kølemiddel gennem rør overalt. Der er slet ikke behov for besværlige slanger eller komplicerede vandtilslutninger. På grund af denne enklere tilgang er disse maskiner meget nemmere at flytte mellem opgaver og hurtigt at sætte op. Derfor foretrækker mange værksteder dem til punktsvejsningsopgaver, der ikke kører konstant hele dagen. Men der er dog et problem. Når temperaturen stiger, begynder disse systemer hurtigt at slås ned. Industrielle tests viser, at de fleste modeller kan klare kontinuerlig drift ved omkring halv effekt, så længe temperaturen holder sig under 30 grader Celsius. Når det bliver varmere ude, er kølingen ikke længere lige så effektiv, hvilket ifølge LaserMaxWave's forskning fra sidste år resulterer i en ydelsesnedgang på cirka 30 procent. Ydelsen lider derfor ofte, medmindre operatører nøje overvåger temperaturen.

Termisk styring i vandkølede lasermaskiner

Laser svejsningsmaskiner, der kører på vandkølingssystemer, har typisk lukkede kølevandsanlæg med termostatstyring. Disse systemer fjerner varme fra laser generatoren og de optiske komponenter, og leder den derefter gennem en varmeveksler til afkøling. Resultatet? Temperaturreguleringen holdes meget præcist omkring plus/minus halvanden grad Celsius, hvilket sikrer problemfri drift, selv ved høj effekt over længere tidsrum. Vand leder varme langt bedre end luft, så disse kølesystemer kan håndtere omkring 90 procent af al den producerede varme. Det gør stor forskel, da det forhindrer problemer som termisk linseeffekt og stråleforvrængning. En større producent udførte for nylig tests og fandt ud af, at deres vandkølede modeller opretholdt god svejsepenetration og konsekvente sømformer, efter at de havde kørt uden ophold i otte fulde timer. Luftkølede versioner kan simpelthen ikke følge med under samme hårde betingelser og har tendens til at gå ned på grund af overophedning.

Køleeffektivitet og termisk stabilitet under kontinuerlig drift

Når de kører i længere perioder, kan vandkølede systemer typisk håndtere omkring tre til fire gange mere varme end deres luftkølede modstykker, hvilket betyder, at de kan fortsætte med fuld ydelse uden at holde pause. Og det er især vigtigt, når det gælder svejseresultater. Vandkølet udstyr har tendens til at forblive ret konsekvent, med under 2 % variation i svejsedybden, selv under maraton-sessions. Luftkølede versioner fortæller dog en anden historie. Allerede efter cirka to timers arbejde kan disse begynde at vise variationer på op til 15 % i penetrationdybde. Den slags stabilitet i temperaturregulering er netop derfor, de fleste fabrikker bruger vandkølede lasere til opgaver, hvor præcision skal vare hele dagen og opfylde de krævende kvalitetskrav, som alvorlig produktion stiller.

Ydelse under belastning: driftscyklus, effekthåndtering og risiko for overophedning

Sammenligning af ydelse ved høj belastning: luft- vs. vandkølede systemer

Når de kører med fuld kapacitet, yder vandkølede lasersvejsningsmaskiner generelt bedre end deres luftkølede modstykker, fordi de håndterer varme langt bedre. Årsagen? Vand har cirka fire gange så stor varmeabsorptionskapacitet som luft, hvilket betyder, at det fjerner overskydende varme fra følsomme dele meget mere effektivt. Hvad betyder det i praksis? Vandkølede systemer kan opretholde konstante effektniveauer uden at reducere, når temperaturen stiger, mens luftkølede modeller ofte hurtigt går i overophedning. Dette fører til problemer som forringede laserstråler og ujævne svejsninger, som ingen ønsker at se på produktionsgulvet. For fabrikker, der har brug for stabil drift dag efter dag, gør den forbedrede varmehåndtering hele forskellen mellem problemfri drift og kostbar nedetid.

Duty cycle-begrænsninger og driftsudholdenhed

Vandkølede lasersvejssystemer kan køre med fuld kapacitet hele dagen uden at risikere overophedning. Luftkølede versioner fortæller en anden historie, da de fleste fabrikker kun opnår omkring 50 til 60 procent driftscyklus fra dem, fordi almindelig luft ikke er lige så god til at lede varme væk. Når omgivende luft bliver for varm, mister disse systemer hurtigt deres køleevne, hvilket betyder, at arbejdere ofte må standse produktionen, så tingene kan køle af igen. Virksomheder fastlægger disse driftscyklustal gennem omfattende opvarmningstests. Det, de finder ud af, er klart og tydeligt: vandkølede maskiner fortsætter stærkt, mens luftkølede kræver disse pauser, der langsommere produktionen og forstyrrer arbejdsgangens tidsplaner på fabriksgulvene overalt.

Casestudie: Overophedning i luftkølede systemer under længerevarende brug

Når man ser på faktiske produktionsdata fra en fabriksgulv, fremgår det tydeligt, hvor problematiske luftkølede laser svejsningsmaskiner kan være over en almindelig arbejdsdag på seks timer. Inden for de første 30 minutter med ubrudt drift begynder disse maskiner at varme op indvendigt og når ofte temperaturer, der er 40 til 50 grader Celsius højere end det normale i værkstedsomgivelserne. Resultatet? Automatiske nedlukninger sker cirka hvert 45. minut, når sikkerhedsprotokoller træder i kraft. Kvalitetsproblemer viser sig meget tidligere, end man ønsker. Gennemtrængningsdybden bliver inkonsekvent omkring 15 til 20 procent, hvilket betyder, at dele ikke opfylder specifikationerne. Alle de nødvendige kølepauser, som varer mellem 15 og 20 minutter, spiser så meget ind i produktionstiden, at fabrikker, der bruger luftkølede systemer, ender med at miste omkring en tredjedel af deres potentielle produktion i forhold til faciliteter, der kører vandkølede alternativer. Det er ikke underligt, at seriøse produktionsvirksomheder ofte vælger vandkølet udstyr, selvom det koster mere fra start. De besparelser, der opnås ved mindre nedetid, retfærdiggør alene den ekstra investering for de fleste anlægschefer, der har oplevet dette direkte.

Samlede ejerskabsomkostninger: Indledende investering og langsigtede vedligeholdelsesomkostninger

Omkostninger foranført og opstartsomkostninger for begge kølingstyper

Laser svejseværktøjet med luftkøling har som regel en lavere pris fra starten, typisk mellem otte tusind og femten tusind dollars. Desuden kræver de ikke meget mere end det, de fleste værksteder allerede har i form af almindelige elinstallationer. Vandkølede modeller er derimod en helt anden sag. Disse ligger typisk mellem tyve tusind og fyrre tusind dollars, og der kommer yderligere omkostninger til såsom køleanlæg, kølemiddelrør og nogle gange endda ændringer i bygningen selv, hvilket kan føje to til fem tusind dollars til. Installation kræver ofte specialister til både elektriske og rørfitterarbejde, så man skal forvente længere ventetid og højere samlede udgifter sammenlignet med luftkølede modeller.

Vedligeholdelseskrav for luftkølede og vandkølede laser svejsningsmaskiner

De fleste luftkølede systemer kræver kun enkel vedligeholdelse, faktisk bare udskiftning af filtre og tjek af ventilatorer nu og da. Den gennemsnitlige person bruger mellem 200 og 500 dollars om året på denne type vedligeholdelse. Vandskølede versioner er en helt anden historie. De kræver kølervæskeudskiftning hvert tredje måned samt regelmæssig vedligeholdelse af pumper og kølere. Disse vedligeholdelsesomkostninger ligger typisk mellem 800 og op til 1500 dollars årligt. Ifølge producenternes oplysninger skal vandskølede systemer generelt serviceres to eller endda tre gange så ofte som deres luftkølede modparter. Men der er en kompensation værd at nævne: De yder meget bedre over længere produktionsperioder, hvor konsekvens er afgørende.

Langsigtet omkostningsanalyse af ejerskab af vandskølet laser svejsningsmaskine

Forkøbsomkostningerne udgør kun omkring 30 til 40 procent af, hvad disse vandkølede systemer ultimativt vil koste over tid. Når man ser på alle udgifter over syv år, typisk vedligeholdelse alene samt kølemiddel- og energiregninger, beløber det sig typisk til mellem femten tusind og femogtyve tusind dollars. Selvom driftsomkostningerne er højere, bidrager bedre varmestyring faktisk til, at komponenter holder længere – måske endda 20 til 30 procent længere levetid – og reducerer de uventede fejl, der standser produktionen. Produktionsanlæg, der kører store mængder, finder denne type pålidelighed værd de ekstra udgifter, fordi det sikrer en jævn drift uden at forstyrre produktionsniveauerne eller kompromittere produktstandarderne.

Flytbarhed, installation og miljømæssige faktorer

Størrelse, mobilitet og krav til arbejdspladsen

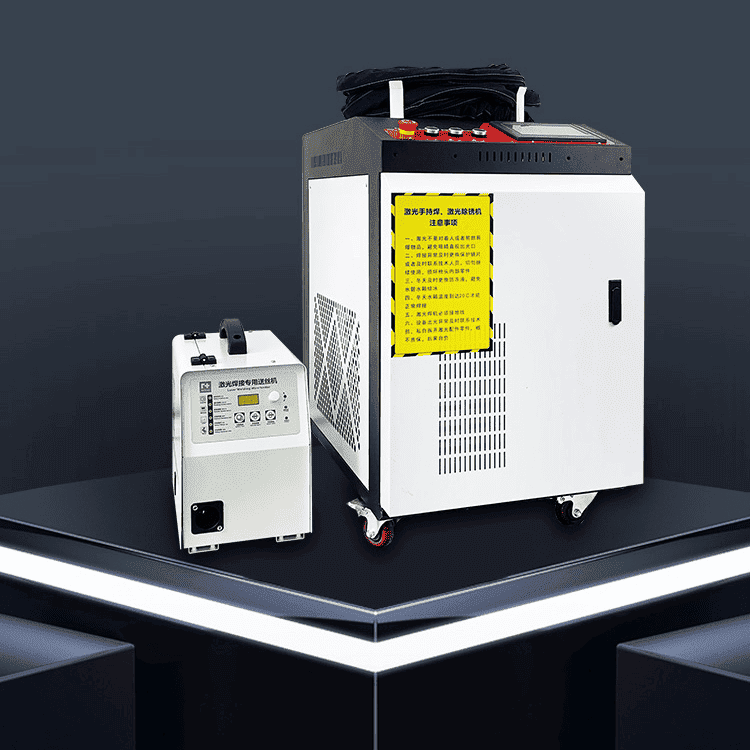

Luftkølede laser svejsningsmaskiner er typisk ret små og letvægtsmodeller, som regel vejer de under 50 pund. De fylder heller ikke meget, nogle gange så lidt som 15 kvadratfod gulvplads. Dette gør enhederne rigtig nemme at flytte rundt på og fungerer godt i trange rum eller ved arbejde på stedet. Vandkølede versioner fortæller dog en anden historie. Disse maskiner kræver væsentligt mere plads, fordi de leveres med forskellige ekstra komponenter som køleanlæg, pumper og kølemiddeltanke. Et typisk opstilling kan kræve mellem 25 og 40 kvadratfod alene til udstyret. På grund af dette større areal kan vandkølede systemer ikke nemt flyttes og kræver ofte specifikke installationspladser, hvor der er tilstrækkelig plads til alt.

Installationens kompleksitet og infrastrukturbehov

Luftkyledenheder fungerer med standard 110V–220V strøm og har plug-and-play-installation, som typisk er fuldført på under 30 minutter. Vandskylede systemer kræver 480V kredsløb, vandtilførsel og afløbsforbindelser samt miljøkontrol for temperatur og fugtighed. Korrekt lokalitetsplanlægning og professionel installation er afgørende for sikker og effektiv drift.

Støjniveauer og arbejdspladsens kompatibilitet

Luftkølede systemer udvikler typisk omkring 65 til 75 decibel, når de kører, hvilket svarer til den samme lydstyrke som en person, der taler normalt i et rum. Dette skyldes ventilatorerne, der aktivt køler ned, og ærligt talt er det ganske almindeligt i de fleste fabrikker og værksteder. Vandkølede enheder derimod er ofte meget stilleere, normalt mellem 50 og 60 decibel, fordi deres pumper er nedsænket i væske. Det gør disse systemer til et mere hensigtsmæssigt valg for steder, hvor støj er vigtig, såsom kontorer forbundet med produktionsområder eller boligbyggeri tæt på produktionssteder. Selvom begge typer overholder alle relevante sikkerhedsregler, vil virksomheder, der har behov for at holde støjen lav, finde, at vandkøling giver dem en ekstra fordel, når det gælder at vedligeholde gode relationer til både naboer og ansatte.

Bedste anvendelser for hvert system: Industriel mod let anvendelse

Industrielle anvendelser, der foretrækker vandkølede laser svejsningsmaskiner

Industrier, der har brug for kontinuerligt og præcist svejsearbejde, vælger som regel vandkølede lasersvejsningsmaskiner. Det gælder bl.a. sektorer som bilmonteringslinjer, produktion af flykomponenter og store maskinfabrikker. Det, der kendetegner disse systemer, er deres evne til at holde temperaturen nede under lange operationer, hvilket resulterer i bedre svejsninger med mindre variation mellem partier. En ny rapport fra 2023 om industrielle svejsesystemer viste også noget interessant: Vandkølede anlæg kan klare omkring 40 procent mere arbejdsbyrde, før de har brug for pauser, sammenlignet med andre løsninger, når de kører på fuld kapacitet i fabrikker, der dagligt producerer store mængder.

Hobbybrug og anvendelsesområder i mindre skala for luftkølede systemer

Luftkølede fiberlasersvejsningsmaskiner fungerer godt for amatører, nye virksomheder og små værksteder, der skal overholde et budget, spare plads og holde tingene enkle. Disse maskiner er ikke dyre og ret nemme at betjene, hvilket er grunden til, at mange vælger dem til lejlighedsvise projekter såsom reparation af smykker, fremstilling af prototyper eller udførelse af grundlæggende metalsløjderarbejde i værkstedet. De klare kortere opgaver fint, men alle, der planlægger længere svejserier, bør holde øje med temperaturstigningen, da overophedning af maskinen helt sikkert vil påvirke ydelsen negativt på sigt.

Eksempel fra virkeligheden: implementering af ledende automationsudstyr

En førende producent af industrielle automatiseringsudstyr installerede for nylig vandkølede lasersvejseanlæg for at håndtere døgning produktion af bilkomponenter. Efter at have taget disse systemer i brug, så de deres produktion stige med cirka 35 %, og svejsekvaliteten forblev konstant høj gennem nat- og dagvagter. Maskinerne opnåede en disponibilitet på omkring 99,7 %, hvilket viser, hvor effektive gode køleløsninger er til at forhindre varmerelaterede fejl. Denne type pålidelighed gør en stor forskel, når det gælder om at holde produktionslinjerne kørende problemfrit og sikre, at kunder modtager konsekvent pålidelige produkter, selv i perioder med høj efterspørgsel.

Ofte stillede spørgsmål

Hvad er de primære forskelle mellem luftkølede og vandkølede laservogne?

Luftkølede laser svejsningsmaskiner bruger ventilatorer og metalvarmeafledere til at aflede varme, mens vandkølede systemer cirkulerer kølet vand for at håndtere varmeniveauet mere effektivt. Vandkølede systemer har bedre termisk stabilitet, hvilket gør det muligt at arbejde kontinuerligt med høj effekt, mens luftkølede systemer er enklere og mere bærbare.

Hvad er ulemperne ved at bruge luftkølede systemer?

Luftkølede systemer har problemer med varmehåndtering under længerevarende brug, hvilket kan føre til overophedning og inkonsistent svejsningskvalitet. De kræver typisk ofte pauser for at køle ned, hvilket nedsætter driftscyklusens effektivitet og den samlede produktionsydelse.

Hvorfor er vandkølede lasersvejsningsmaskiner mere velegnede til industrielle applikationer?

Vandkølede systemer giver overlegen kølingseffektivitet og termisk stabilitet, hvilket er afgørende for at opretholde konsekvent høj kvalitet i svejsninger over længere perioder. De foretrækkes i industrier, der kræver kontinuerlige og præcise svejsningsopgaver, såsom bilproduktion og produktion af fly- og rumfartsdele.

Indholdsfortegnelse

- Ydelse under belastning: driftscyklus, effekthåndtering og risiko for overophedning

- Samlede ejerskabsomkostninger: Indledende investering og langsigtede vedligeholdelsesomkostninger

- Flytbarhed, installation og miljømæssige faktorer

- Bedste anvendelser for hvert system: Industriel mod let anvendelse

- Ofte stillede spørgsmål