Comment les mécanismes de refroidissement influencent Machine de soudage laser refroidie par eau Performance

Fonctionnement de base des soudeuses laser à fibre refroidies par air

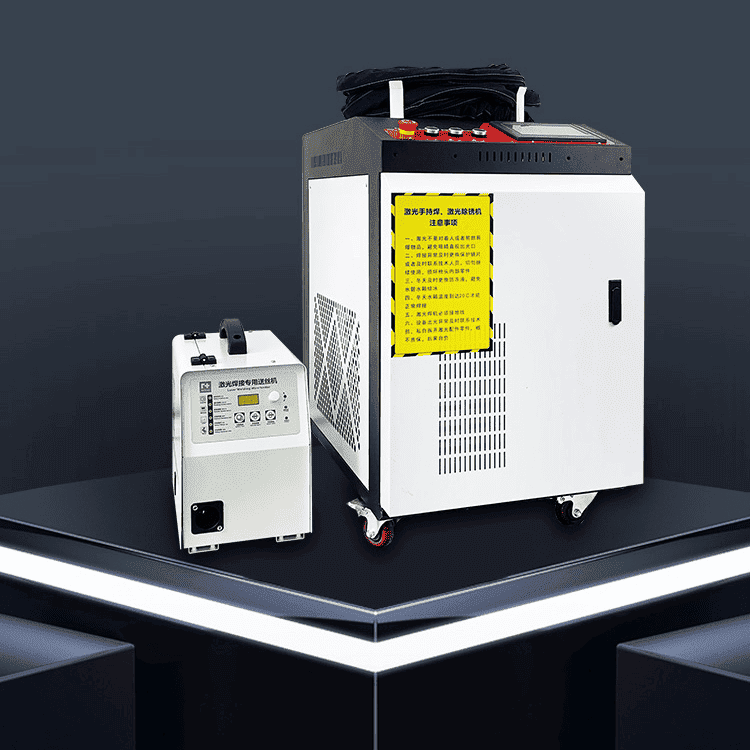

Les soudeuses laser à fibre refroidies par air fonctionnent en utilisant la circulation naturelle de l'air, ainsi que des ventilateurs qui soufflent sur les pièces chaudes telles que le laser lui-même et tous les composants optiques délicats situés à l'intérieur. L'ensemble du système repose sur des dissipateurs thermiques en métal et sur la simple circulation de l'air ambiant, sans avoir recours à la circulation d'un liquide de refroidissement dans des tuyaux. Aucun tuyau encombrant ni connexion complexe avec de l'eau n'est nécessaire. Grâce à cette approche plus simple, ces machines sont beaucoup plus faciles à déplacer d'une tâche à l'autre et peuvent être installées rapidement. C'est pourquoi de nombreux ateliers les préfèrent pour des travaux de soudage par points qui ne fonctionnent pas en continu toute la journée. Mais il y a un inconvénient. Lorsque la température augmente, ces systèmes commencent rapidement à rencontrer des difficultés. Des tests réalisés dans l'industrie montrent que la plupart des modèles peuvent supporter un fonctionnement continu à environ la moitié de leur puissance lorsque la température reste inférieure à 30 degrés Celsius. Dès que la température extérieure augmente, l'efficacité du refroidissement diminue, perdant environ 30 pour cent selon les recherches de LaserMaxWave de l'année dernière. Par conséquent, les performances ont tendance à se dégrader, sauf si les opérateurs surveillent attentivement la température.

Gestion thermique dans les machines de soudage laser refroidies par eau

Les machines de soudage au laser fonctionnant avec des systèmes de refroidissement par eau disposent généralement d'installations fermées à eau réfrigérée. Ces systèmes extraient la chaleur du générateur laser et des composants optiques, puis la transfèrent vers un échangeur thermique pour dissipation. Le résultat ? Un contrôle de température très précis, autour de plus ou moins un demi-degré Celsius, ce qui permet un fonctionnement stable même lors d'utilisation à haute puissance pendant de longues périodes. L'eau conduit la chaleur bien mieux que l'air, de sorte que ces systèmes peuvent évacuer environ 90 pour cent de la chaleur produite. Cela fait une grande différence car cela empêche des problèmes tels que le lentillage thermique et la distorsion du faisceau. Un important fabricant d'équipements a récemment effectué des tests et a constaté que ses modèles refroidis par eau maintenaient une bonne pénétration de soudure et des formes de cordon cohérentes après avoir fonctionné sans interruption pendant huit heures complètes. Les versions refroidies par air ne peuvent tout simplement pas suivre dans les mêmes conditions exigeantes et ont tendance à s'arrêter en raison de surchauffe.

Efficacité de refroidissement et stabilité thermique en fonctionnement continu

Lorsqu'elles fonctionnent pendant de longues périodes, les systèmes refroidis par eau gèrent généralement trois à quatre fois plus de chaleur que leurs homologues refroidis par air, ce qui signifie qu'ils peuvent continuer à fonctionner à pleine puissance sans s'arrêter. Et cela a un impact réel sur la qualité des soudures. Les équipements refroidis par eau restent plutôt constants, affichant moins de 2 % de variation en profondeur de pénétration même lors de sessions prolongées. Les versions refroidies par air racontent une histoire différente. Après seulement environ deux heures de travail, celles-ci peuvent commencer à présenter des variations allant jusqu'à 15 % en profondeur de pénétration. C'est cette stabilité dans le contrôle de température qui fait que la plupart des usines s'appuient sur des lasers refroidis par eau pour les tâches où la précision doit durer toute la journée et répondre aux exigences strictes de qualité inhérentes à la fabrication sérieuse.

Performance en charge : cycle de service, gestion de la puissance et risques de surchauffe

Comparaison des performances en forte charge : systèmes refroidis par air contre refroidis par eau

Lorsqu'elles fonctionnent à pleine capacité, les machines de soudage laser refroidies par eau offrent généralement de meilleures performances que leurs homologues refroidies par air, car elles gèrent la chaleur beaucoup plus efficacement. Pourquoi ? L'eau possède une capacité d'absorption thermique environ quatre fois supérieure à celle de l'air, ce qui lui permet d'évacuer la chaleur excédentaire des composants délicats de manière nettement plus efficace. Qu'est-ce que cela signifie en pratique ? Les systèmes refroidis par eau peuvent maintenir des niveaux de puissance constants sans réduction lorsque la température augmente, tandis que les modèles refroidis par air ont tendance à surchauffer assez rapidement. Cela entraîne des problèmes tels que la dégradation du faisceau laser et des soudures irrégulières, des défauts que personne ne souhaite voir sur le plancher de production. Pour les usines nécessitant un fonctionnement stable jour après jour, une meilleure gestion de la chaleur fait toute la différence entre un équipement fonctionnant sans accroc et des pannes coûteuses.

Limites du cycle de travail et endurance opérationnelle

Les systèmes de soudage laser refroidis par eau peuvent fonctionner à pleine capacité toute la journée sans risque de surchauffe. Les versions refroidies par air racontent une histoire différente : la plupart des usines n'obtiennent d'elles qu'un cycle de travail d'environ 50 à 60 pour cent, car l'air ambiant n'est pas aussi efficace pour évacuer la chaleur. Lorsque l'air ambiant devient trop chaud, ces systèmes perdent rapidement leur capacité de refroidissement, ce qui oblige les opérateurs à interrompre fréquemment les opérations afin de permettre un refroidissement. Les entreprises déterminent ces valeurs de cycle de travail au moyen de tests approfondis de montée en température. Les résultats sont sans appel : les machines refroidies par eau restent performantes, tandis que celles refroidies par air nécessitent des pauses qui ralentissent la production et perturbent les plannings de travail sur les lignes de fabrication.

Étude de cas : Surchauffe des systèmes refroidis par air lors d'une utilisation prolongée

L'analyse des données de production réelles provenant d'un atelier montre à quel point les soudeuses laser refroidies par air peuvent poser problème au cours d'une journée de travail standard de 6 heures. Dès la première demi-heure de fonctionnement ininterrompu, ces machines commencent à chauffer à l'intérieur, atteignant souvent des températures supérieures de 40 à 50 degrés Celsius à celles normalement présentes dans l'environnement de l'atelier. Le résultat ? Des arrêts automatiques se produisent environ toutes les 45 minutes lorsque les protocoles de sécurité s'activent. Les problèmes de qualité apparaissent bien plus tôt que souhaité. La profondeur de pénétration devient incohérente aux alentours de 15 à 20 pour cent, ce qui signifie que les pièces ne respectent pas les spécifications. Toutes ces pauses de refroidissement obligatoires, d'une durée comprise entre 15 et 20 minutes, réduisent tellement le temps de production que les usines utilisant des systèmes refroidis par air finissent par perdre environ un tiers de leur rendement potentiel par rapport aux installations équipées de systèmes refroidis par eau. Il n'est donc pas étonnant que les opérations industrielles sérieuses optent pour du matériel refroidi par eau, même si son coût initial est plus élevé. Les économies réalisées sur les temps d'arrêt justifient à elles seules l'investissement supplémentaire aux yeux de la plupart des responsables d'usine ayant déjà constaté ce phénomène.

Coût total de possession : investissement initial et maintenance à long terme

Coûts initiaux et frais de configuration pour les deux types de refroidissement

L'option de soudeuse laser refroidie par air est généralement associée à un prix plus bas dès le départ, habituellement compris entre huit mille et quinze mille dollars. De plus, elle ne nécessite pas beaucoup d'installation supplémentaire au-delà des branchements électriques standards que la plupart des ateliers possèdent déjà. Les modèles à refroidissement liquide sont en revanche une tout autre affaire. Leur coût se situe généralement entre vingt et quarante mille dollars, auxquels s'ajoutent tous les équipements supplémentaires requis, tels que des refroidisseurs (chillers), des tuyaux pour le liquide de refroidissement, et parfois même des modifications apportées au bâtiment lui-même, ce qui peut représenter un coût supplémentaire de deux à cinq mille dollars. L'installation implique généralement de faire appel à des spécialistes pour les travaux électriques et de plomberie, ce qui entraîne des délais d'attente plus longs et des dépenses globales plus élevées par rapport à leurs homologues refroidies par air.

Exigences de maintenance des soudeuses laser refroidies par air par rapport à celles refroidies par eau

La plupart des systèmes refroidis par air nécessitent seulement un entretien simple, consistant essentiellement à remplacer les filtres et à vérifier les ventilateurs de temps en temps. La personne moyenne dépense entre 200 et 500 dollars par an pour ce type d'entretien. Les versions refroidies par eau sont une tout autre histoire. Elles exigent un changement de liquide de refroidissement tous les trois mois, ainsi qu'un entretien régulier des pompes et des refroidisseurs. Ces frais d'entretien s'élèvent généralement entre 800 et 1500 dollars par an. Selon les déclarations des fabricants, les systèmes refroidis par eau nécessitent généralement une maintenance deux, voire trois fois plus fréquemment que leurs homologues refroidis par air. Mais il existe un compromis à mentionner : ils offrent des performances bien supérieures sur de longues périodes de production lorsque la constance est primordiale.

Analyse des coûts à long terme de la possession d'une machine de soudage laser refroidie par eau

Le coût initial représente seulement environ 30 à 40 pour cent du coût total que ces systèmes refroidis par eau entraîneront au fil du temps. En considérant toutes les dépenses sur sept ans, la maintenance seule, combinée au coût du liquide de refroidissement et à la consommation énergétique, atteint généralement entre quinze mille et vingt-cinq mille dollars. Même si leur fonctionnement est plus coûteux, une meilleure régulation thermique permet effectivement aux composants de durer plus longtemps — peut-être même 20 à 30 pour cent de durée de vie supplémentaire — et réduit les pannes imprévues qui interrompent la production. Les usines de fabrication à grande échelle jugent cette fiabilité suffisamment précieuse pour justifier les dépenses supplémentaires, car elle permet de maintenir un fonctionnement fluide sans perturber les niveaux de production ni compromettre les normes de qualité des produits.

Portabilité, installation et facteurs environnementaux

Dimensions, mobilité et exigences liées à l'espace de travail

Les soudeuses laser refroidies par air ont tendance à être assez petites et légères, pesant généralement moins de 23 kilogrammes. Elles n'occupent pas beaucoup d'espace non plus, parfois aussi peu que 1,4 mètres carrés au sol. Cela rend ces unités très faciles à déplacer et fonctionne bien lorsqu'on travaille dans des espaces restreints ou sur des chantiers extérieurs. Les versions refroidies par eau racontent toutefois une histoire différente. Ces machines nécessitent beaucoup plus d'espace car elles sont accompagnées de divers composants supplémentaires tels que des refroidisseurs, des pompes et des réservoirs de liquide de refroidissement. Une installation typique pourrait nécessiter entre 2,3 et 3,7 mètres carrés rien que pour l'équipement lui-même. En raison de cet encombrement accru, les systèmes refroidis par eau ne peuvent pas être facilement déplacés et exigent souvent des emplacements d'installation spécifiques où l'espace suffisant est disponible pour l'ensemble du matériel.

Complexité d'installation et besoins en infrastructure

Les unités refroidies par air fonctionnent avec un courant standard de 110 V à 220 V et disposent d'une installation plug-and-play, généralement terminée en moins de 30 minutes. Les systèmes refroidis par eau nécessitent des circuits de 480 V, des raccordements d'approvisionnement et d'évacuation d'eau, ainsi que des commandes environnementales pour la température et l'humidité. Une planification adéquate du site et une installation professionnelle sont essentielles pour assurer un fonctionnement sûr et efficace.

Niveaux de bruit et compatibilité avec le lieu de travail

Les systèmes refroidis par air émettent généralement entre 65 et 75 décibels en fonctionnement, ce qui correspond à peu près au volume d'une conversation normale dans une pièce. Ce bruit provient des ventilateurs qui refroidissent activement les composants, et honnêtement, c'est tout à fait standard dans la plupart des usines et ateliers. En revanche, les unités refroidies par eau sont généralement beaucoup plus silencieuses, oscillant entre 50 et 60 décibels, car leurs pompes sont immergées dans un liquide. Cela rend ces systèmes plus adaptés aux lieux où le niveau sonore est crucial, comme les bureaux attenants à des zones de fabrication ou les immeubles résidentiels situés à proximité de sites de production. Bien que les deux types de systèmes respectent toutes les réglementations de sécurité requises, les entreprises soucieuses de limiter le bruit trouveront dans le refroidissement par eau un avantage supplémentaire pour maintenir de bonnes relations avec leurs voisins et employés.

Meilleures applications pour chaque système : usage industriel contre usage léger

Applications industrielles privilégiant les machines de soudage laser refroidies par eau

Les industries ayant besoin de travaux de soudage continus et précis optent généralement pour des machines de soudage laser refroidies par eau. Cela inclut des secteurs tels que les chaînes d'assemblage automobile, la fabrication de composants aéronautiques et les usines de production de gros équipements. Ce qui distingue particulièrement ces systèmes, c'est leur capacité à rester au frais pendant de longues opérations, ce qui permet d'obtenir des soudures de meilleure qualité avec peu de variations entre les lots. Un récent rapport de 2023 sur les systèmes de soudage industriels a également révélé un fait intéressant : les installations refroidies par eau peuvent supporter environ 40 pour cent de charge supplémentaire avant de nécessiter des pauses, par rapport aux autres options, lorsqu'elles fonctionnent à pleine capacité dans des usines produisant quotidiennement de grands volumes.

Utilisations amateurs et à petite échelle des systèmes refroidis par air

Les soudeuses au laser à fibre refroidies par air conviennent parfaitement aux amateurs, aux nouvelles entreprises et aux petits ateliers qui doivent surveiller leur budget, économiser de l'espace et garder les choses simples. Ces machines ne sont pas coûteuses et assez faciles à utiliser, ce qui explique pourquoi beaucoup de gens les choisissent pour des projets occasionnels, comme la réparation de bijoux, la fabrication de prototypes ou des travaux métalliques basiques dans l'atelier. Elles gèrent bien les interventions rapides, mais toute personne prévoyant des séances de soudage plus longues doit surveiller l'accumulation de chaleur, car la surchauffe de la machine nuira inévitablement aux performances à long terme.

Exemple concret : déploiement d'équipements d'automatisation leaders

Un important fabricant d'équipements d'automatisation industrielle a récemment installé des systèmes de soudage laser refroidis par eau afin de gérer la production continue de pièces automobiles. Après la mise en service de ces systèmes, il a constaté une augmentation de sa production d'environ 35 %, tout en maintenant une qualité de soudure constante et fiable pendant les équipes de jour comme de nuit. Les machines ont atteint un taux de disponibilité d'environ 99,7 %, ce qui montre à quel point des solutions de refroidissement efficaces permettent d'éviter les pannes liées à la chaleur. Une telle fiabilité fait toute la différence pour maintenir un fonctionnement fluide des lignes de production et garantir aux clients des produits réguliers et fiables, même en période de forte demande.

FAQ

Quelles sont les principales différences entre les soudeuses laser refroidies par air et celles refroidies par eau ?

Les soudeuses laser refroidies par air utilisent des ventilateurs et des dissipateurs thermiques en métal pour dissiper la chaleur, tandis que les systèmes à refroidissement liquide circulent de l'eau réfrigérée pour gérer plus efficacement les niveaux de chaleur. Les systèmes à refroidissement liquide offrent une meilleure stabilité thermique, permettant un fonctionnement continu à haute puissance, alors que les systèmes refroidis par air sont plus simples et plus portables.

Quels sont les inconvénients de l'utilisation des systèmes refroidis par air ?

Les systèmes refroidis par air ont des difficultés à gérer la chaleur lors d'une utilisation prolongée, ce qui entraîne une surchauffe et une qualité de soudage irrégulière. Ils nécessitent généralement des pauses fréquentes pour se refroidir, ce qui réduit l'efficacité du cycle de travail et la production globale.

Pourquoi les soudeuses laser à refroidissement liquide sont-elles plus adaptées aux applications industrielles ?

Les systèmes à refroidissement liquide offrent une efficacité de refroidissement et une stabilité thermique supérieures, essentielles pour maintenir des soudures de haute qualité constantes sur de longues périodes. Ils sont privilégiés dans les industries exigeant des tâches de soudage continues et précises, comme la fabrication automobile et la production de composants aérospatiaux.

Table des Matières

- Performance en charge : cycle de service, gestion de la puissance et risques de surchauffe

- Coût total de possession : investissement initial et maintenance à long terme

- Portabilité, installation et facteurs environnementaux

- Meilleures applications pour chaque système : usage industriel contre usage léger

-

FAQ

- Quelles sont les principales différences entre les soudeuses laser refroidies par air et celles refroidies par eau ?

- Quels sont les inconvénients de l'utilisation des systèmes refroidis par air ?

- Pourquoi les soudeuses laser à refroidissement liquide sont-elles plus adaptées aux applications industrielles ?