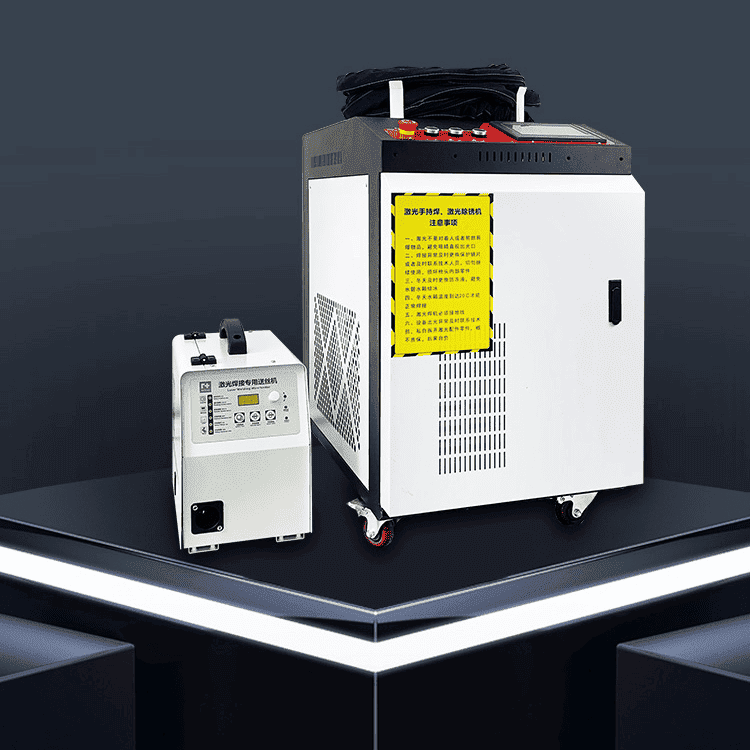

Wie Kühlmechanismen wirken Wassergekühltes Laser-Schweißgerät Leistung

Kernfunktion von luftgekühlten Faserlaser-Schweißgeräten

Luftgekühlte Faserlaser-Schweißgeräte funktionieren, indem sie die natürliche Luftzirkulation nutzen und gleichzeitig Ventilatoren über heiße Bauteile blasen, wie beispielsweise den eigentlichen Laser und alle empfindlichen optischen Elemente im Inneren. Das gesamte System ist auf Metallkühlkörper angewiesen und verlässt sich darauf, dass normale Raumluft zirkuliert, anstatt Kühlmittel durch Schläuche zu pumpen. Dabei sind weder verschmutzte Schläuche noch komplizierte Wasseranschlüsse erforderlich. Aufgrund dieses einfacheren Ansatzes lassen sich diese Geräte viel leichter zwischen Arbeitsplätzen bewegen und schnell in Betrieb nehmen. Aus diesem Grund bevorzugen viele Werkstätten sie für Punkt-Schweißarbeiten, die nicht den ganzen Tag über kontinuierlich laufen. Doch es gibt einen Haken: Wenn die Temperaturen steigen, geraten diese Systeme recht schnell unter Leidensdruck. Branchentests haben gezeigt, dass die meisten Modelle einen Dauerbetrieb bei etwa halber Leistung bewältigen können, solange die Temperaturen unter 30 Grad Celsius bleiben. Steigt die Außentemperatur weiter an, wird die Kühlung deutlich weniger effektiv – laut der Forschung von LaserMaxWave aus dem vergangenen Jahr sinkt die Effizienz um rund 30 Prozent. Daher leidet die Leistung, es sei denn, die Bediener überwachen die Temperaturen genau.

Thermomanagement in wassergekühlten Laserschweißmaschinen

Laserschweißmaschinen, die mit wassergekühlten Systemen betrieben werden, verfügen typischerweise über geschlossene Kaltwasserkreisläufe. Diese Systeme entziehen dem Lasererzeuger und den optischen Komponenten die Wärme und leiten sie über einen Wärmetauscher zur Abfuhr. Das Ergebnis? Die Temperaturkontrolle bleibt sehr genau bei etwa plus/minus einem halben Grad Celsius, wodurch alles auch bei hohen Leistungen über längere Zeiträume stabil läuft. Wasser leitet Wärme deutlich besser als Luft, sodass diese Kühlsysteme etwa 90 Prozent der erzeugten Wärme abführen können. Dies macht einen großen Unterschied, da so Probleme wie thermische Linsenwirkung und Strahldivergenz vermieden werden. Ein führender Gerätehersteller führte kürzlich Tests durch und stellte fest, dass seine wassergekühlten Modelle nach acht Stunden Dauerbetrieb weiterhin eine gute Schweißnahttiefe und gleichmäßige Nahtform aufwiesen. Luftgekühlte Versionen können unter denselben anspruchsvollen Bedingungen nicht mithalten und neigen dazu, aufgrund von Überhitzung abzuschalten.

Kühlleistung und thermische Stabilität beim kontinuierlichen Betrieb

Bei langen Laufzeiten können wassergekühlte Systeme in der Regel etwa drei- bis viermal mehr Wärme abführen als luftgekühlte Systeme, was bedeutet, dass sie mit voller Leistung weiterarbeiten können, ohne anhalten zu müssen. Und das macht sich bei Schweißergebnissen bemerkbar. Wassergekühlte Geräte bleiben meist sehr konstant und zeigen selbst bei Dauereinsatz weniger als 2 % Schwankungen in der Schweißtiefe. Luftgekühlte Modelle hingegen verhalten sich anders: Bereits nach etwa zwei Stunden Arbeitszeit können hier Variationen von bis zu 15 % in der Eindringtiefe auftreten. Genau diese Stabilität in der Temperaturregelung ist der Grund, warum die meisten Fabriken bei anspruchsvollen Fertigungsaufgaben, die ganztägige Präzision und strenge Qualitätsanforderungen erfordern, auf wassergekühlte Laser setzen.

Leistung unter Last: Einschaltdauer, Leistungsabfuhr und Überhitzungsrisiken

Vergleich der Hochlastleistung: luft- vs. wassergekühlte Systeme

Wenn sie mit voller Kapazität laufen, leisten wassergekühlte Laserschweißmaschinen in der Regel bessere Ergebnisse als luftgekühlte Modelle, da sie Wärme deutlich effizienter abführen. Der Grund? Wasser hat etwa viermal so hohe Wärmespeicherfähigkeit wie Luft und leitet überschüssige Wärme von empfindlichen Bauteilen wesentlich effektiver ab. Was bedeutet das in der Praxis? Wassergekühlte Systeme können konstante Leistungspegel aufrechterhalten, ohne bei steigenden Temperaturen nachlassen zu müssen, während luftgekühlte Modelle schnell überhitzen neigen. Dies führt zu Problemen wie verschlechterten Laserstrahlen und ungleichmäßigen Schweißnähten, die auf der Produktionsfläche niemand sehen möchte. Für Fabriken, die tagtäglich einen stabilen Betrieb benötigen, macht die verbesserte Wärmeabfuhr den entscheidenden Unterschied zwischen reibungslosem Maschinenbetrieb und kostspieligen Ausfallzeiten.

Duty-Cycle-Begrenzungen und Betriebsausdauer

Wassergekühlte Laserschweißsysteme können den ganzen Tag über mit voller Leistung betrieben werden, ohne dass Überhitzungsprobleme auftreten. Luftgekühlte Versionen verhalten sich anders: Die meisten Fabriken erreichen von ihnen nur etwa 50 bis 60 Prozent Tastverhältnis, da normale Luft nicht so effizient Wärme abführt. Wenn die umgebende Luft zu warm wird, verlieren diese Systeme schnell ihre Kühlleistung, was bedeutet, dass die Arbeiter die Arbeit häufig unterbrechen müssen, damit sich die Anlagen wieder abkühlen können. Unternehmen ermitteln diese Tastverhältnis-Werte durch umfangreiche Erhitzungstests. Die Ergebnisse sind eindeutig: Wassergekühlte Maschinen bleiben leistungsfähig, während luftgekühlte Geräte Pausen benötigen, die die Produktion verlangsamen und den Arbeitsablauf in Fertigungshallen weltweit stören.

Fallstudie: Überhitzung bei luftgekühlten Systemen bei längerem Einsatz

Die Betrachtung tatsächlicher Produktionsdaten aus der Fabrikhalle zeigt, wie problematisch luftgekühlte Laser-Schweißgeräte im Verlauf eines standardmäßigen 6-Stunden-Arbeitstages sein können. Bereits innerhalb der ersten halben Stunde durchgehenden Betriebs beginnen diese Maschinen, sich im Inneren aufzuheizen, und erreichen oft Temperaturen, die 40 bis 50 Grad Celsius über dem normalen Werkstattumfeld liegen. Die Folge? Automatische Abschaltungen alle etwa 45 Minuten, sobald die Sicherheitsprotokolle greifen. Qualitätsprobleme zeigen sich viel früher, als erwünscht. Die Eindringtiefe wird bereits ab der Marke von 15 bis 20 Prozent uneinheitlich, wodurch Bauteile nicht mehr den Vorgaben entsprechen. All diese notwendigen Abkühlpausen von 15 bis 20 Minuten mindern die Produktionszeit derart stark, dass Fabriken, die luftgekühlte Systeme einsetzen, im Vergleich zu Anlagen mit wassergekühlten Alternativen etwa ein Drittel ihrer potenziellen Leistung verlieren. Kein Wunder, dass seriöse Fertigungsanlagen trotz der höheren Anschaffungskosten tendenziell auf wassergekühlte Ausrüstung setzen. Die Einsparungen bei Stillstandszeiten rechtfertigen allein schon die zusätzlichen Investitionskosten für die meisten Werksleiter, die dieses Szenario bereits selbst erlebt haben.

Gesamtkosten der Nutzung: Erstinvestition und langfristige Wartung

Anschaffungskosten und Einrichtungsausgaben für beide Kühlungsarten

Die luftgekühlte Laserschweißanlage ist in der Regel mit einem geringeren Preis verbunden, meist zwischen achttausend und fünfzehntausend Dollar. Außerdem benötigt sie kaum mehr als die üblichen elektrischen Anschlüsse, die die meisten Werkstätten bereits haben. Wassergekühlte Modelle sind dagegen eine ganz andere Geschichte. Diese liegen typischerweise zwischen zwanzig- und vierzigtausend Dollar, hinzu kommen zusätzliche Komponenten wie Kühleinheiten, Kühlmittelschläuche und manchmal sogar bauliche Veränderungen, was weitere zwei- bis fünftausend Dollar zusätzlich verursachen kann. Die Installation erfordert gewöhnlich Spezialisten für Elektro- und Sanitärarbeiten, weshalb längere Wartezeiten und höhere Gesamtkosten im Vergleich zu luftgekühlten Modellen zu erwarten sind.

Wartungsanforderungen von luft- und wassergekühlten Laserschweißanlagen

Die meisten luftgekühlten Systeme benötigen eigentlich nur eine einfache Wartung, bei der gelegentlich lediglich die Filter gewechselt und die Lüfter überprüft werden müssen. Die durchschnittliche Person gibt für diese Art der Wartung jährlich zwischen 200 und 500 Dollar aus. Wassergekühlte Versionen sind dagegen eine ganz andere Geschichte. Sie erfordern alle drei Monate einen Kühlmitteltausch sowie regelmäßige Arbeiten an Pumpen und Kältemaschinen. Diese Wartungskosten liegen in der Regel jährlich zwischen 800 und 1500 Dollar. Laut Herstellerangaben müssen wassergekühlte Systeme im Durchschnitt zwei- bis dreimal so oft gewartet werden wie ihre luftgekühlten Pendants. Doch hierbei gibt es einen Aspekt, der erwähnenswert ist: Sie bieten über längere Produktionszeiträume hinweg eine deutlich bessere Leistung, wenn vor allem Konsistenz gefragt ist.

Langfristige Kostenanalyse beim Besitz einer wassergekühlten Laser-Schweißmaschine

Die Anschaffungskosten machen nur etwa 30 bis 40 Prozent dessen aus, was diese wassergekühlten Systeme langfristig letztendlich kosten werden. Bei Betrachtung aller Ausgaben über sieben Jahre hinweg liegen allein die Wartungskosten sowie Kosten für Kühlmittel und Energie typischerweise zwischen fünfzehn- und fünfundzwanzigtausend Dollar. Obwohl der Betrieb teurer ist, trägt eine bessere Temperaturregelung tatsächlich dazu bei, dass Bauteile länger halten – möglicherweise sogar um zwanzig oder dreißig Prozent verlängerte Lebensdauer – und verringert unerwartete Ausfälle, die die Produktion stoppen. Fertigungsanlagen, die große Mengen verarbeiten, empfinden diese Art von Zuverlässigkeit als den zusätzlichen Aufwand wert, da so ein reibungsloser Ablauf gewährleistet bleibt, ohne die Ausbringungsmenge zu beeinträchtigen oder Qualitätsstandards zu gefährden.

Mobilität, Installation und Umweltfaktoren

Größe, Mobilität und Platzanforderungen

Luftgekühlte Laserschweißgeräte sind meist ziemlich klein und leicht, wiegen in der Regel weniger als 50 Pfund und benötigen kaum Platz, manchmal nur etwa 15 Quadratfuß Bodenfläche. Dadurch lassen sich diese Geräte sehr leicht bewegen und eignen sich gut für Arbeiten in engen Räumen oder vor Ort bei Projekten. Bei wassergekühlten Versionen sieht die Situation anders aus. Diese Maschinen benötigen deutlich mehr Platz, da sie über diverse zusätzliche Komponenten wie Kühler, Pumpen und Kühlmitteltanks verfügen. Ein typischer Aufbau kann allein für die Ausrüstung zwischen 25 und 40 Quadratfuß benötigen. Aufgrund dieser größeren Stellfläche lassen sich wassergekühlte Systeme nicht einfach verschieben und erfordern oft feste Installationsplätze mit ausreichend Platz für alle Bestandteile.

Installationskomplexität und infrastrukturelle Anforderungen

Luftgekühlte Geräte arbeiten mit Standardstrom 110 V–220 V und verfügen über eine Plug-and-Play-Einrichtung, die gewöhnlich in weniger als 30 Minuten abgeschlossen ist. Wassergekühlte Systeme benötigen 480-V-Schaltkreise, Wasserzufuhr- und Ablaufanschlüsse sowie Umweltkontrollen für Temperatur und Luftfeuchtigkeit. Eine sorgfältige Standortplanung und professionelle Installation sind entscheidend, um einen sicheren und effizienten Betrieb sicherzustellen.

Geräuschpegel und Verträglichkeit am Arbeitsplatz

Luftgekühlte Systeme erzeugen im Betrieb typischerweise etwa 65 bis 75 Dezibel, was in etwa der Lautstärke entspricht, mit der eine Person normal in einem Raum spricht. Dies resultiert aus den Lüftern, die aktiv für Kühlung sorgen, und ehrlich gesagt ist das bei den meisten Fabriken und Werkstätten völlig üblich. Wassergekühlte Geräte hingegen sind deutlich leiser und liegen gewöhnlich zwischen 50 und 60 Dezibel, da ihre Pumpen in Flüssigkeit eingetaucht sind. Dadurch stellen diese Systeme eine intelligentere Wahl für Orte dar, an denen Lärm eine große Rolle spielt, wie beispielsweise Büros, die an Fertigungsbereiche angrenzen, oder Wohngebäude in der Nähe von Produktionsstätten. Obwohl beide Arten alle erforderlichen Sicherheitsvorschriften erfüllen, werden Unternehmen, die niedrige Geräuschpegel einhalten müssen, bei der Wasserkühlung einen zusätzlichen Vorteil beim Erhalt guter Beziehungen zu Anwohnern und Mitarbeitern sehen.

Beste Anwendungen für jedes System: Industriell vs. Leichte Beanspruchung

Industrielle Anwendungen, die wassergekühlte Laserschweißmaschinen bevorzugen

Branchen, die kontinuierliche und präzise Schweißarbeiten benötigen, greifen meistens auf wassergekühlte Laserschweißmaschinen zurück. Dazu gehören Bereiche wie Automobilfertigungsstraßen, die Herstellung von Flugzeugkomponenten und große Maschinenproduktionsanlagen. Das Besondere an diesen Systemen ist ihre Fähigkeit, während lang andauernder Operationen kühl zu bleiben, was zu besseren Schweißnähten mit geringeren Schwankungen zwischen den Chargen führt. Ein aktueller Bericht aus dem Jahr 2023 über industrielle Schweißsysteme zeigte zudem etwas Interessantes: Wassergekühlte Anlagen können bei Volllast in Fabriken mit täglicher Großserienproduktion etwa 40 Prozent mehr Arbeitslast bewältigen, bevor Pausen erforderlich sind, verglichen mit anderen Optionen.

Anwendungsfälle für Luftgekühlte Systeme im Hobby- und Kleinskalabereich

Luftgekühlte Faserlaser-Schweißgeräte eignen sich hervorragend für Hobbyisten, neue Unternehmen und kleine Werkstätten, die ihr Budget im Auge behalten, Platz sparen und die Dinge einfach halten möchten. Diese Geräte sind nicht teuer und recht einfach zu bedienen, weshalb viele sie für gelegentliche Projekte wie das Reparieren von Schmuck, das Erstellen von Prototypen oder grundlegende Metallbearbeitungsarbeiten in der Werkstatt nutzen. Sie bewältigen kurze Aufträge problemlos, aber wer längere Schweißarbeiten plant, sollte die Temperaturentwicklung im Auge behalten, da eine Überhitzung der Maschine die Leistung auf Dauer definitiv beeinträchtigt.

Praxisbeispiel: Einsatz führender Automatisierungsausrüstung

Ein führender Hersteller von Industrieautomatisierungsausrüstung hat kürzlich wassergekühlte Laser-Schweißanlagen installiert, um die rund um die Uhr laufende Produktion von Autoteilen bewältigen zu können. Nachdem diese Systeme in Betrieb genommen wurden, stieg die Produktionsleistung um etwa 35 %, und gleichzeitig blieb die Schweißnahtqualität während Tag- und Nachtschichten konstant hoch. Die Anlagen erreichten eine Verfügbarkeit von rund 99,7 %, was zeigt, wie effektiv geeignete Kühlungen sind, um hitzebedingte Ausfälle zu verhindern. Eine solche Zuverlässigkeit ist entscheidend, um die reibungslose Funktion der Fertigungslinien sicherzustellen und Kunden auch in Zeiten hoher Nachfrage durchgängig qualitativ hochwertige Produkte liefern zu können.

FAQ

Was sind die Hauptunterschiede zwischen luftgekühlten und wassergekühlten Laser-Schweißgeräten?

Luftgekühlte Laserschweißgeräte verwenden Lüfter und metallische Kühlkörper, um Wärme abzuleiten, während wassergekühlte Systeme gekühltes Wasser zirkulieren lassen, um die Temperaturen effektiver zu regulieren. Wassergekühlte Systeme weisen eine bessere thermische Stabilität auf, was einen kontinuierlichen Betrieb mit hoher Leistung ermöglicht, während luftgekühlte Systeme einfacher und mobiler sind.

Welche Nachteile haben luftgekühlte Systeme?

Luftgekühlte Systeme haben Schwierigkeiten mit der Wärmeableitung bei längerer Nutzung, was zu Überhitzung und inkonsistenter Schweißqualität führen kann. Sie benötigen in der Regel häufig Pausen zum Abkühlen, wodurch sich die Einschaltdauer verringert und die gesamte Produktionsleistung sinkt.

Warum sind wassergekühlte Laserschweißgeräte besser für industrielle Anwendungen geeignet?

Wassergekühlte Systeme bieten eine überlegene Kühlleistung und thermische Stabilität, die entscheidend dafür ist, über längere Zeiträume hinweg gleichbleibend hochwertige Schweißnähte zu erzielen. Sie werden daher in Branchen bevorzugt, in denen kontinuierliche und präzise Schweißarbeiten erforderlich sind, wie beispielsweise in der Automobilfertigung und der Herstellung von Luft- und Raumfahrtkomponenten.