Como os Mecanismos de Resfriamento Afetam Máquina de Solda a Laser com Resfriamento a Água Desempenho

Funcionamento básico dos soldadores a laser de fibra refrigerados a ar

Soldadores a laser de fibra refrigerados a ar funcionam utilizando a circulação natural do ar, juntamente com ventiladores que sopram sobre peças quentes, como o próprio laser e todos os delicados componentes ópticos no interior. Todo o sistema depende de dissipadores de calor metálicos e da simples circulação do ar ambiente, em vez de bombear líquido refrigerante por tubos em todo o equipamento. Nada de mangueiras bagunçadas ou conexões complicadas de água necessárias. Por causa dessa abordagem mais simples, essas máquinas são muito mais fáceis de mover entre trabalhos e de configurar rapidamente. É por isso que muitas oficinas as preferem para soldagens pontuais que não operam continuamente ao longo do dia. Mas há um porém. Quando a temperatura aumenta, esses sistemas começam a apresentar dificuldades bastante rápido. Testes realizados na indústria mostram que a maioria dos modelos consegue suportar operação contínua em cerca de metade da potência quando as temperaturas permanecem abaixo de 30 graus Celsius. Uma vez que o ambiente fica mais quente, o sistema de refrigeração torna-se menos eficaz, diminuindo aproximadamente 30 por cento, segundo pesquisa da LaserMaxWave do ano passado. Assim, o desempenho tende a se deteriorar, a menos que os operadores monitorem atentamente a temperatura.

Gestão térmica em máquinas de soldagem a laser refrigeradas a água

Máquinas de soldagem a laser que funcionam com sistemas de refrigeração por água normalmente possuem configurações fechadas com água refrigerada em circuito fechado. Esses sistemas removem o calor do gerador a laser e dos componentes ópticos, transferindo-o através de um trocador de calor para dissipação. O resultado? O controle de temperatura permanece bastante preciso em torno de meio grau Celsius positivo ou negativo, o que mantém tudo funcionando suavemente mesmo ao operar em altos níveis de potência por períodos prolongados. A água conduz calor muito melhor do que o ar, portanto, esses sistemas de refrigeração conseguem lidar com cerca de 90 por cento de todo o calor produzido. Isso faz uma grande diferença, pois evita problemas como lente térmica e distorção do feixe. Um fabricante importante de equipamentos realizou testes recentemente e descobriu que seus modelos refrigerados a água mantiveram boa penetração de solda e formas consistentes do cordão após funcionarem ininterruptamente por oito horas inteiras. Versões refrigeradas a ar simplesmente não conseguem acompanhar nessas mesmas condições difíceis e tendem a desligar devido a problemas de superaquecimento.

Eficiência de refrigeração e estabilidade térmica durante operação contínua

Ao funcionar por longos períodos, os sistemas refrigerados a água normalmente suportam cerca de três a quatro vezes mais calor do que os seus equivalentes refrigerados a ar, o que significa que podem continuar operando em potência total sem interrupções. E isso é realmente importante quando se trata dos resultados da soldagem. Equipamentos refrigerados a água tendem a manter um desempenho bastante consistente, apresentando menos de 2% de variação na profundidade de penetração, mesmo durante sessões prolongadas. Os modelos refrigerados a ar contam uma história diferente. Após apenas cerca de duas horas de trabalho, esses podem começar a mostrar variações de até 15% na profundidade de penetração. Esse nível de estabilidade no controle de temperatura é a razão pela qual a maioria das fábricas depende de lasers refrigerados a água para trabalhos onde a precisão precisa durar o dia inteiro e atender aos rigorosos requisitos de qualidade exigidos pela produção industrial.

Desempenho sob Carga: Ciclo de Trabalho, Capacidade de Potência e Riscos de Superaquecimento

Comparação de desempenho em alta carga: sistemas refrigerados a ar versus a água

Quando operam em capacidade total, as máquinas de soldagem a laser refrigeradas a água geralmente apresentam melhor desempenho do que as suas contrapartes refrigeradas a ar, porque gerenciam o calor muito melhor. O porquê? A água tem cerca de quatro vezes a capacidade de absorção de calor do ar, removendo assim o excesso de calor das partes delicadas de forma muito mais eficaz. O que isso significa na prática? Os sistemas refrigerados a água conseguem manter níveis de potência consistentes sem reduzir o desempenho quando a temperatura aumenta, enquanto os modelos refrigerados a ar tendem a superaquecer bastante rapidamente. Isso leva a problemas como feixes de laser degradados e soldas irregulares, que ninguém deseja ver no chão de fábrica. Para fábricas que precisam de operação estável dia após dia, o gerenciamento aprimorado de calor faz toda a diferença entre equipamentos funcionando sem interrupções e paradas custosas.

Limitações do ciclo de trabalho e durabilidade operacional

Sistemas de soldagem a laser refrigerados a água podem operar em capacidade total durante todo o dia sem preocupações com problemas de superaquecimento. As versões refrigeradas a ar contam uma história diferente, embora a maioria das fábricas consiga apenas cerca de 50 a 60 por cento de ciclo de trabalho com elas, porque o ar comum não é tão eficaz na remoção de calor. Quando o ar ambiente fica muito quente, esses sistemas começam a perder rapidamente sua capacidade de refrigeração, o que significa que os trabalhadores precisam interromper as operações com frequência para que os equipamentos possam esfriar novamente. As empresas determinam esses valores de ciclo de trabalho por meio de testes extensivos de aquecimento. O que constatam é bastante claro: máquinas refrigeradas a água continuam funcionando com desempenho estável, enquanto as refrigeradas a ar precisam dessas pausas, o que reduz a produção e atrapalha os cronogramas de trabalho em toda a chão de fábrica.

Estudo de caso: Superaquecimento em sistemas refrigerados a ar durante uso prolongado

Analisar dados reais de produção no chão de fábrica mostra o quão problemáticos podem ser os soldadores a laser refrigerados a ar ao longo de uma jornada de trabalho padrão de 6 horas. Dentro dos primeiros trinta minutos de funcionamento ininterrupto, essas máquinas começam a aquecer internamente, atingindo frequentemente temperaturas entre 40 e 50 graus Celsius acima do normal no ambiente da oficina. O resultado? Desligamentos automáticos ocorrendo aproximadamente a cada 45 minutos, quando os protocolos de segurança entram em ação. Problemas de qualidade começam a aparecer muito antes do desejado. A profundidade de penetração torna-se inconsistente por volta dos 15 a 20 por cento, o que significa que as peças não atendem às especificações. Todas essas pausas obrigatórias para refrigeração, com duração entre 15 e 20 minutos, comprometem tanto o tempo de produção que fábricas que utilizam sistemas refrigerados a ar acabam perdendo cerca de um terço de sua produção potencial, em comparação com instalações que operam com alternativas refrigeradas a água. Não é à toa que operações sérias de manufatura tendem a optar por equipamentos refrigerados a água, mesmo que seu custo inicial seja maior. As economias com redução de tempo de inatividade já justificam o investimento adicional para a maioria dos gerentes de fábrica que já presenciaram isso diretamente.

Custo Total de Propriedade: Investimento Inicial e Manutenção de Longo Prazo

Custos iniciais e despesas de configuração para ambos os tipos de refrigeração

A opção de soldadora a laser refrigerada a ar geralmente vem com um preço mais baixo logo de início, normalmente entre oito mil e quinze mil dólares. Além disso, não exigem muita configuração além das conexões elétricas comuns que a maioria dos estabelecimentos já possui. Os modelos refrigerados a água são uma história completamente diferente. Estes normalmente variam de vinte mil a quarenta mil dólares, além de todos os itens extras necessários, como chillers, tubulações para líquido refrigerante e, às vezes, até modificações na estrutura do prédio, o que pode acrescentar de dois a cinco mil dólares adicionais. A instalação geralmente exige a contratação de especialistas para os trabalhos de elétrica e encanamento, portanto, espere tempos de espera mais longos e custos totais mais altos em comparação com seus equivalentes refrigerados a ar.

Exigências de manutenção de soldadoras a laser refrigeradas a ar versus refrigeradas a água

A maioria dos sistemas refrigerados a ar realmente precisa apenas de uma manutenção simples, como trocar filtros e verificar os ventiladores de vez em quando. A pessoa comum gasta entre 200 e 500 dólares por ano com esse tipo de manutenção. Os modelos refrigerados a água são uma história completamente diferente. Exigem troca de líquido refrigerante a cada três meses, além de manutenção regular em bombas e chillers. Essas despesas com manutenção costumam variar de 800 a 1500 dólares anualmente. De acordo com os fabricantes, os sistemas refrigerados a água geralmente precisam de assistência técnica duas ou até três vezes mais frequentemente do que seus equivalentes refrigerados a ar. Mas há um trade-off aqui que vale a pena mencionar: eles apresentam um desempenho muito melhor em períodos prolongados de produção, quando a consistência é mais importante.

Análise de custo a longo prazo da propriedade de máquinas de solda a laser refrigeradas a água

O custo inicial representa apenas cerca de 30 a 40 por cento do que esses sistemas refrigerados a água acabarão custando ao longo do tempo. Ao considerar todas as despesas ao longo de sete anos, a manutenção sozinha, além do fluido refrigerante e as contas de energia, normalmente atinge entre quinze mil a vinte e cinco mil dólares. Embora o funcionamento seja mais caro, um controle térmico melhor realmente ajuda as peças a durarem mais — talvez até vinte ou trinta por cento a mais — e reduz as falhas inesperadas que interrompem a produção. Fábricas que operam com grandes volumes consideram esse tipo de confiabilidade digno do gasto extra, pois mantém tudo funcionando sem interromper os níveis de produção ou comprometer os padrões dos produtos.

Portabilidade, Instalação e Fatores Ambientais

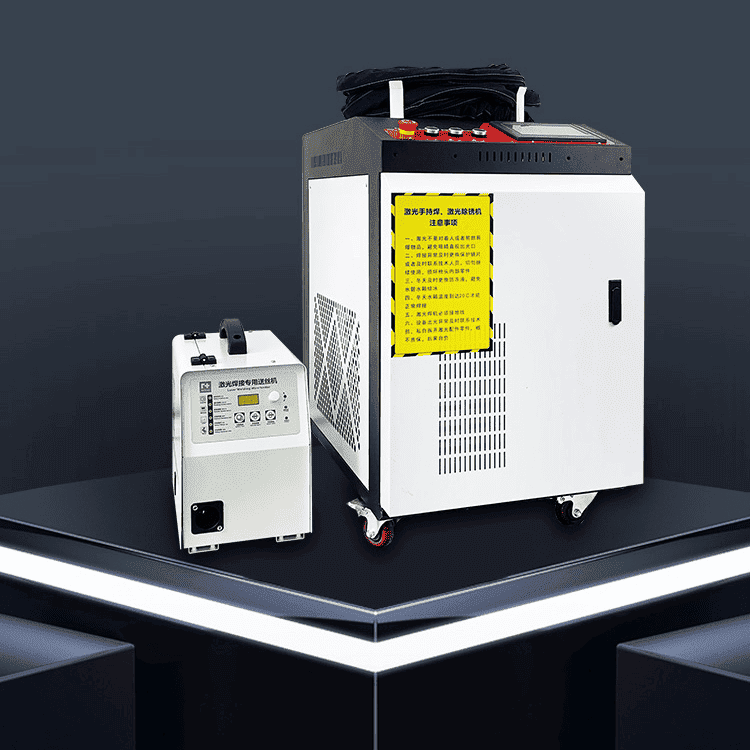

Tamanho, Mobilidade e Requisitos de Espaço de Trabalho

Soldadores a laser refrigerados a ar tendem a ser bastante pequenos e leves, pesando normalmente menos de 50 libras. Eles também não ocupam muito espaço, às vezes apenas 15 pés quadrados de área no chão. Isso torna essas unidades muito fáceis de mover e funcionam bem ao trabalhar em espaços apertados ou em projetos no local. As versões refrigeradas a água contam uma história diferente, no entanto. Essas máquinas precisam de significativamente mais espaço porque vêm com todos os tipos de componentes adicionais, como chillers, bombas e tanques de fluido refrigerante. Uma configuração típica pode necessitar entre 25 e 40 pés quadrados apenas para o equipamento em si. Devido a esse maior espaço ocupado, os sistemas refrigerados a água não podem ser facilmente movidos e frequentemente exigem locais específicos de instalação onde haja espaço suficiente para tudo.

Complexidade de Instalação e Necessidades de Infraestrutura

Unidades refrigeradas a ar operam com energia padrão de 110V–220V e possuem instalação plug-and-play, geralmente concluída em menos de 30 minutos. Sistemas refrigerados a água exigem circuitos de 480V, conexões de fornecimento de água e drenagem, além de controles ambientais para temperatura e umidade. Um planejamento adequado do local e instalação profissional são essenciais para garantir operação segura e eficiente.

Níveis de Ruído e Compatibilidade no Local de Trabalho

Os sistemas refrigerados a ar normalmente produzem cerca de 65 a 75 decibéis durante o funcionamento, aproximadamente o mesmo volume de uma pessoa falando normalmente em uma sala. Isso se deve aos ventiladores que ativamente resfriam os componentes, e, honestamente, é algo bastante comum na maioria das fábricas e oficinas. Por outro lado, os equipamentos refrigerados a água tendem a ser muito mais silenciosos, geralmente entre 50 e 60 decibéis, porque suas bombas estão submersas em líquido. Isso torna esses sistemas uma escolha mais inteligente para locais onde o ruído é um fator importante, como escritórios anexos a áreas de manufatura ou edifícios residenciais próximos a locais de produção. Embora ambos os tipos atendam a todas as normas de segurança exigidas, empresas que precisam manter níveis baixos de ruído encontrarão na refrigeração a água uma vantagem adicional para manter boas relações com vizinhos e funcionários.

Melhores Aplicações para Cada Sistema: Uso Industrial versus Leve

Aplicações industriais que preferem máquinas de solda a laser refrigeradas a água

Indústrias que precisam de trabalhos contínuos e precisos de soldagem tendem a optar por máquinas de soldagem a laser refrigeradas a água na maioria das vezes. Isso inclui setores como linhas de montagem automotiva, fabricação de componentes aeronáuticos e grandes fábricas de produção de maquinário. O que torna esses sistemas destacados é a forma como mantêm a temperatura controlada durante operações prolongadas, o que significa soldas melhores e com menos variação entre lotes. Um relatório recente de 2023 sobre sistemas industriais de soldagem mostrou também algo interessante: configurações refrigeradas a água conseguem suportar cerca de 40 por cento mais carga de trabalho antes de necessitar pausas, comparado com outras opções, quando operando em capacidade total em fábricas que produzem grandes volumes diariamente.

Casos de uso para sistemas refrigerados a ar por entusiastas e em pequena escala

Soldadores a laser de fibra refrigerados a ar funcionam muito bem para entusiastas, novos negócios e oficinas pequenas que precisam controlar o orçamento, economizar espaço e manter as coisas simples. Essas máquinas não são caras e são bastante fáceis de operar, razão pela qual muitas pessoas as utilizam para projetos ocasionais, como consertar joias, fabricar protótipos ou realizar trabalhos básicos de metalurgia na oficina. Elas lidam bem com tarefas rápidas, mas qualquer pessoa que planeje sessões prolongadas de soldagem precisa ficar atenta ao acúmulo de temperatura, pois deixar a máquina superaquecer certamente prejudicará o desempenho futuramente.

Exemplo prático: implantação líder de equipamentos de automação

Um dos principais fabricantes de equipamentos de automação industrial instalou recentemente sistemas de soldagem a laser refrigerados a água para gerenciar a produção contínua de peças automotivas. Após colocar esses sistemas em funcionamento, observou-se um aumento na produção de aproximadamente 35%, além de uma qualidade de solda constantemente estável durante turnos diurnos e noturnos. As máquinas alcançaram cerca de 99,7% de tempo de atividade, demonstrando quão eficazes são as boas soluções de refrigeração para prevenir falhas relacionadas ao calor. Esse nível de confiabilidade faz toda a diferença para manter as linhas de produção funcionando sem interrupções e garantir que os clientes recebam produtos consistentemente confiáveis, mesmo em períodos de alta demanda.

Perguntas Frequentes

Quais são as principais diferenças entre soldadores a laser refrigerados a ar e refrigerados a água?

Os soldadores a laser refrigerados a ar utilizam ventiladores e dissipadores de calor metálicos para dissipar o calor, enquanto os sistemas refrigerados a água circulam água gelada para gerir mais eficazmente os níveis de calor. Os sistemas refrigerados a água apresentam melhor estabilidade térmica, permitindo uma operação contínua em alta potência, enquanto os sistemas refrigerados a ar são mais simples e portáteis.

Quais são as desvantagens de usar sistemas refrigerados a ar?

Os sistemas refrigerados a ar têm dificuldade em gerir o calor durante uso prolongado, levando ao sobreaquecimento e à qualidade de soldadura inconsistente. Normalmente exigem pausas frequentes para arrefecer, o que reduz a eficiência do ciclo de trabalho e a produção total.

Por que os soldadores a laser refrigerados a água são mais adequados para aplicações industriais?

Os sistemas refrigerados a água oferecem eficiência de arrefecimento e estabilidade térmica superiores, essenciais para manter soldaduras de alta qualidade consistentes ao longo de períodos prolongados. São preferidos em indústrias que exigem tarefas de soldadura contínuas e precisas, como na fabricação automóvel e na produção de componentes aeroespaciais.

Sumário

- Desempenho sob Carga: Ciclo de Trabalho, Capacidade de Potência e Riscos de Superaquecimento

- Custo Total de Propriedade: Investimento Inicial e Manutenção de Longo Prazo

- Portabilidade, Instalação e Fatores Ambientais

- Melhores Aplicações para Cada Sistema: Uso Industrial versus Leve

- Perguntas Frequentes