Hoe koelmechanismen invloed hebben op Watergekoelde Laser Soldermachine Prestatie

Kernwerking van luchtgekoelde vezellaserlassen

Luchtgekoelde vezellasers werken door gebruik te maken van natuurlijke luchtcirculatie in combinatie met ventilatoren die lucht blazen over hete onderdelen zoals de laser zelf en alle gevoelige optische componenten binnenin. Het hele systeem is afhankelijk van metalen heatsinks en gewone luchtcirculatie uit de omgeving, in plaats van koelvloeistof door buizen pompen. Er zijn helemaal geen rommelige slangen of ingewikkelde wateraansluitingen nodig. Vanwege deze eenvoudigere aanpak zijn deze machines veel gemakkelijker verplaatsbaar tussen werkplekken en sneller klaar voor gebruik. Daarom geven veel bedrijven er de voorkeur aan voor puntlassenwerkzaamheden die niet continu gedurende de dag worden uitgevoerd. Maar er zit wel een addertje onder het gras. Wanneer de temperatuur stijgt, beginnen deze systemen vrij snel moeite te krijgen. Tests uit de branche tonen aan dat de meeste modellen continu kunnen werken op ongeveer de helft van het vermogen wanneer de temperatuur onder de 30 graden Celsius blijft. Zodra het buiten warmer wordt, is de koeling minder effectief en neemt deze volgens onderzoek van LaserMaxWave uit vorig jaar met ongeveer 30 procent af. Daardoor neemt de prestatie vaak af, tenzij operators de temperatuur nauwlettend in de gaten houden.

Thermomanagement in watergekoelde lasmachines met laser

Lasersystemen die werken met waterkoeling hebben doorgaans een gesloten koelwatersysteem met terugkoppeling. Deze systemen onttrekken warmte aan de laserbron en optische componenten, en voeren deze via een warmtewisselaar af. Het resultaat? De temperatuurregeling blijft zeer nauwkeurig, binnen een marge van plus of min een half graad Celsius, waardoor alles soepel blijft functioneren, zelfs bij langdurig gebruik op hoge vermogensniveaus. Water geleidt warmte veel beter dan lucht, waardoor deze koelsystemen ongeveer 90 procent van de geproduceerde warmte kunnen afvoeren. Dat maakt een groot verschil, omdat hiermee problemen als thermische lenswerking en straalvervorming worden voorkomen. Een grote fabrikant heeft onlangs tests uitgevoerd en geconstateerd dat hun modellen met waterkoeling na acht volledige uren non-stop werken nog steeds goede laspenetratie en consistente lasbandvormen behielden. Luchtgekoelde versies kunnen onder dezelfde zware omstandigheden niet mee en sluiten vaak automatisch af vanwege oververhitting.

Koelingsrendement en thermische stabiliteit tijdens continu gebruik

Bij langdurig gebruik kunnen watergekoelde systemen doorgaans drie tot vier keer meer warmte afvoeren dan luchtgekoelde varianten, wat betekent dat ze zonder onderbreking op vol vermogen kunnen blijven werken. En dat maakt echt uit voor de lasresultaten. Watergekoelde apparatuur blijft meestal erg consistent, met minder dan 2% variatie in laspenetratiediepte, zelfs tijdens langdurige inzet. Luchtgekoelde versies vertellen een ander verhaal. Na ongeveer twee uur werken kunnen deze al variaties tonen tot wel 15% in penetratiediepte. Die mate van stabiliteit in temperatuurregeling is precies waarom de meeste fabrieken afhankelijk zijn van watergekoelde lasers voor werkzaamheden waar precisie de hele dag moet worden gehandhaafd en voldaan moet worden aan strenge kwaliteitseisen in serieuze productie.

Prestatie onder belasting: inschakelduur, vermogensafhandeling en risico's van oververhitting

Vergelijking van prestaties bij hoge belasting: lucht- versus watergekoelde systemen

Wanneer watergekoelde lasersystemen op volledige capaciteit werken, presteren ze over het algemeen beter dan luchtgekoelde varianten omdat ze warmte veel efficiënter afvoeren. De reden? Water heeft ongeveer vier keer zo groot vermogen om warmte op te nemen als lucht, waardoor overtollige warmte veel effectiever van gevoelige onderdelen wordt weggeleid. Wat betekent dit in de praktijk? Watergekoelde systemen kunnen een constant vermogen handhaven zonder terug te moeten schakelen wanneer het heet wordt, terwijl luchtgekoelde modellen snel oververhitten. Dit leidt tot problemen zoals verslechterde laserstralen en ongelijkmatige lassen, die niemand op de productieafdeling wil zien. Voor fabrieken die dag na dag stabiele werking nodig hebben, maakt het verbeterde warmtemanagement het verschil tussen soepele werking en kostbare stilstand.

Duty cycle beperkingen en operationele duurzaamheid

Watergekoelde lasersystemen kunnen de hele dag door blijven werken op vol vermogen zonder dat er problemen ontstaan met oververhitting. Luchtgekoelde versies vertellen een ander verhaal: de meeste fabrieken halen slechts zo'n 50 tot 60 procent duty cycle uit deze systemen, omdat gewone lucht minder goed warmte afvoert. Wanneer de omgevingslucht te warm wordt, verliezen deze systemen snel hun koelvermogen, wat betekent dat werknemers vaak moeten stoppen zodat alles weer kan afkoelen. Bedrijven bepalen deze duty cycle-waarden via uitgebreide verwarmingstests. De resultaten zijn duidelijk: watergekoelde machines blijven krachtig doorgaan, terwijl luchtgekoelde systemen regelmatig pauzes nodig hebben, wat de productie vertraagt en de werkstroom in fabrieken overal verstoort.

Casestudy: Oververhitting bij luchtgekoelde systemen tijdens langdurig gebruik

Als je kijkt naar de werkelijke productiegegevens van een fabrieksvloer, wordt duidelijk hoe problematisch luchtkoelde laserlasapparaten kunnen zijn gedurende een standaard werkdag van 6 uur. Binnen de eerste halfuur dat deze machines non-stop draaien, beginnen ze van binnenuit op te warmen en bereiken vaak temperaturen die 40 tot 50 graden Celsius boven het normale werkplaatsniveau liggen. Het gevolg? Automatische uitschakelingen ongeveer elk 45 minuten zodra de veiligheidsprotocollen ingrijpen. Kwaliteitsproblemen treden veel eerder op dan gewenst. De penetratiediepte wordt onregelmatig rond de 15 tot 20 procent, wat betekent dat onderdelen niet aan de specificaties voldoen. Al die verplichte koelpauzes van 15 tot 20 minuten eten zo sterk in op de productietijd, dat fabrieken met luchtkoelsystemen uiteindelijk ongeveer een derde van hun potentiële output verliezen in vergelijking met installaties die watergekoelde alternatieven gebruiken. Geen wonder dat serieuze productiebedrijven toch liever voor watergekoelde apparatuur kiezen, ook al zijn die aanvankelijk duurder. De besparing op stilstandtijd alleen al rechtvaardigt de extra investering voor de meeste bedrijfsleiders die dit uit eigen ervaring kennen.

Totale bezitkosten: initiële investering en langdurig onderhoud

Kosten vooraf en installatiekosten voor beide koeltypen

De optie met luchtkoeling is over het algemeen direct goedkoper, meestal tussen de achtduizend en vijftienduizend dollar. Daarnaast is er weinig meer nodig dan de standaard elektrische aansluitingen die de meeste werkplaatsen al hebben. Watergekoelde modellen zijn echter een heel ander verhaal. Deze variëren meestal van twintig- tot veertigduizend dollar, en daar komen extra kosten bij zoals koelunits, koelmiddelbuizen en soms zelfs aanpassingen aan het gebouw, wat nog eens twee- tot vijfduizend dollar extra kan opleveren. De installatie vereist meestal gespecialiseerde monteurs voor zowel elektriciteit als leidingwerk, waardoor de wachttijden langer zijn en de totale uitgaven hoger uitvallen in vergelijking met luchtgekoelde varianten.

Onderhoudseisen van luchtgekoelde versus watergekoelde laserlasers

De meeste luchtkoelsystemen hebben eigenlijk maar weinig onderhoud nodig, gewoon af en toe filters vervangen en ventilatoren controleren. De gemiddelde persoon geeft tussen de 200 en 500 dollar per jaar uit aan dit soort onderhoud. Watergekoelde systemen zijn een heel ander verhaal. Deze vereisen om de drie maanden een koelmiddelvervanging, plus regelmatig onderhoud aan pompen en koelunits. De kosten voor dit onderhoud liggen meestal tussen de 800 en 1500 dollar per jaar. Volgens fabrikanten moeten watergekoelde systemen over het algemeen twee tot zelfs drie keer zo vaak worden onderhouden als luchtkoelsystemen. Maar er is wel een compenserend voordeel: ze presteren veel beter gedurende langere productieperiodes, wanneer consistentie het belangrijkst is.

Langetermijncostanalyse van eigendom van watergekoelde laserlasmachines

De initiële kosten vormen slechts ongeveer 30 tot 40 procent van wat deze watergekoelde systemen uiteindelijk over de tijd zullen kosten. Als je alle kosten over zeven jaar bekijkt, lopen alleen al de onderhoudskosten, koelvloeistof en energiekosten meestal op tot tussen de vijftienduizend en vijfentwintigduizend dollar. Hoewel het bedrijf ervan duurder is, draagt betere temperatuurregeling er wel toe bij dat onderdelen langer meegaan — mogelijk zelfs twintig tot dertig procent langer — en vermindert het onverwachte storingen die de productie stilleggen. Productiefabrieken die grote volumes produceren, vinden dit soort betrouwbaarheid de extra uitgaven waard, omdat het ervoor zorgt dat alles soepel blijft verlopen zonder de productieniveaus te verstoren of afbreuk te doen aan de productstandaarden.

Draagbaarheid, installatie en omgevingsfactoren

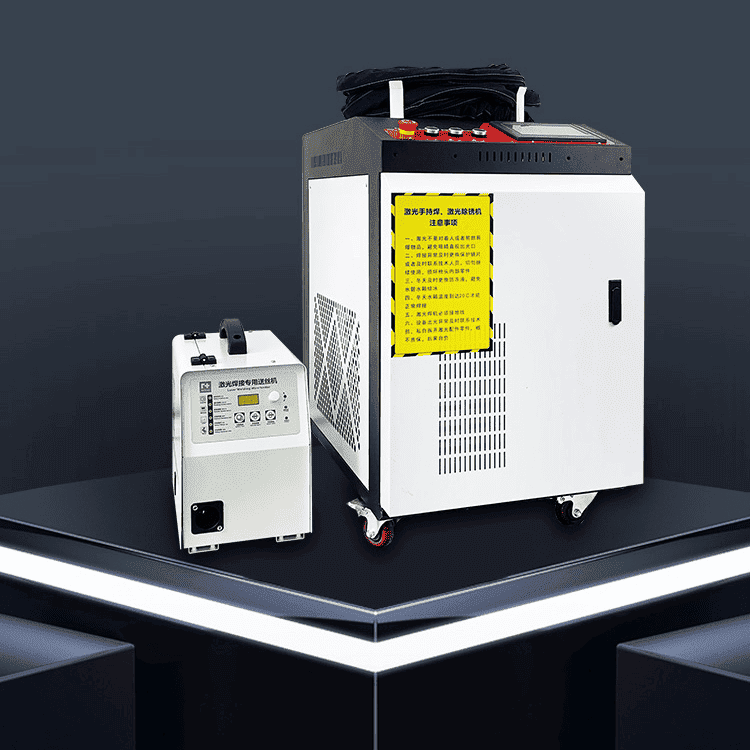

Afmeting, mobiliteit en ruimtevereisten

Luchtgekoelde laserlasapparaten zijn meestal vrij klein en lichtgewichtig, met een gewicht van meestal minder dan 50 pond. Ze nemen ook weinig ruimte in beslag, soms slechts 15 vierkante voet vloerruimte. Dit maakt deze units erg makkelijk verplaatsbaar en geschikt voor werkzaamheden op beperkte ruimte of bij projecten ter plaatse. De watergekoelde versies schetsen echter een ander beeld. Deze machines hebben veel meer ruimte nodig, omdat ze worden geleverd met diverse extra componenten zoals koelunits, pompen en koelmiddeltanks. Een typische opstelling kan tussen de 25 en 40 vierkante voet ruimte vereisen, alleen al voor de apparatuur zelf. Vanwege dit grotere oppervlak zijn watergekoelde systemen niet gemakkelijk te verplaatsen en vereisen ze vaak vaste installatieplekken waar voldoende ruimte beschikbaar is voor alle onderdelen.

Installatiecomplexiteit en infrastructuurbehoeften

Luchtgekoelde units werken op standaard 110V–220V stroom en hebben een plug-and-play installatie, meestal voltooid in minder dan 30 minuten. Watergekoelde systemen vereisen 480V-kringlopen, wateraanvoer- en afvoerverbindingen, en omgevingsregeling voor temperatuur en vochtigheid. Goede locatieplanning en professionele installatie zijn essentieel om veilige en efficiënte werking te garanderen.

Geluidsniveaus en werkplekcompatibiliteit

Luchtgekoelde systemen maken tijdens bedrijf doorgaans tussen de 65 en 75 decibel, ongeveer evenveel als iemand die normaal praat in een kamer. Dit geluid komt voort uit de ventilatoren die actief koeling verzorgen, en eerlijk gezegd is dit vrij standaard voor de meeste fabrieken en werkplaatsen. Aan de andere kant zijn watergekoelde units doorgaans veel stiller, meestal tussen 50 en 60 decibel, omdat hun pompen ondergedompeld zijn in vloeistof. Daardoor zijn deze systemen een slimmere keuze voor locaties waar geluidsniveau erg belangrijk is, zoals kantoren die zijn verbonden aan productieafdelingen of wooncomplexen in de buurt van productielocaties. Hoewel beide typen voldoen aan alle vereiste veiligheidsvoorschriften, zullen bedrijven die lage geluidsniveaus moeten behouden, merken dat waterkoeling hen een extra voordeel biedt bij het onderhouden van goede relaties met zowel buren als medewerkers.

Beste toepassingen voor elk systeem: industrieel versus licht gebruik

Industriële toepassingen waarbij watergekoelde laserlasmachines worden verkozen

Industrieën die continue en nauwkeurige laswerkzaamheden nodig hebben, kiezen meestal voor watergekoelde lasersystemen. Dit zijn sectoren zoals autofabrieken, de productie van vliegtuigonderdelen en grote machinesfabrieken. Wat deze systemen onderscheidt, is dat ze tijdens langdurige operaties koel blijven, wat leidt tot betere lassen met minder variatie tussen batches. Een recent rapport uit 2023 over industriële lassystemen toonde ook iets interessants aan: watergekoelde installaties kunnen ongeveer 40 procent meer belasting aan voordat ze pauzes nodig hebben, vergeleken met andere opties, wanneer ze op volle capaciteit draaien in fabrieken die dagelijks grote volumes produceren.

Hobby- en kleinschalige toepassingen voor luchtgekoelde systemen

Luchtgekoelde fiberlasers werken goed voor hobbyisten, nieuwe bedrijven en kleine werkplaatsen die binnen hun budget moeten blijven, ruimte willen besparen en de zaken eenvoudig willen houden. Deze machines zijn niet duur en vrij eenvoudig in gebruik, wat ervoor zorgt dat veel mensen erbij terechtkomen voor incidentele projecten zoals sieraden repareren, prototypes maken of eenvoudige metaalbewerking in de werkplaats. Ze zijn prima geschikt voor snelle klussen, maar wie langere lassessies plant, moet wel opletten bij temperatuurophoping, omdat oververhitting van de machine op termijn zeker de prestaties zal verlagen.

Praktijkvoorbeeld: implementatie van toonaangevende automatiseringsapparatuur

Een toonaangevende fabrikant van industriële automatiseringsapparatuur heeft onlangs watergekoelde lasinstallaties op basis van lasers geïnstalleerd om de productie van auto-onderdelen 24/7 te kunnen uitvoeren. Na het in bedrijf stellen van deze systemen steeg de output met ongeveer 35%, terwijl de laskwaliteit constant hoog bleef tijdens zowel dag- als nachtploegen. De machines hadden een beschikbaarheid van ongeveer 99,7%, wat aantoont hoe effectief goede koeloplossingen zijn bij het voorkomen van hittegerelateerde storingen. Deze betrouwbaarheid maakt een groot verschil bij het soepel laten verlopen van productielijnen en het garanderen van consistente productkwaliteit voor klanten, zelfs tijdens piekperiodes.

Veelgestelde vragen

Wat zijn de belangrijkste verschillen tussen luchtgekoelde en watergekoelde laserlasers?

Luchtkoelde laserlasapparaten gebruiken ventilatoren en metalen heatsinks om warmte af te voeren, terwijl watergekoelde systemen gekoeld water circuleren om de temperatuur effectiever te beheersen. Watergekoelde systemen bieden een betere thermische stabiliteit, waardoor continu met hoog vermogen kan worden gewerkt, terwijl luchtkoelde systemen eenvoudiger en mobieler zijn.

Wat zijn de nadelen van het gebruik van luchtkoelde systemen?

Luchtkoelde systemen hebben moeite met warmtebeheersing bij langdurig gebruik, wat leidt tot oververhitting en onbestendige lasqualiteit. Ze vereisen doorgaans regelmatige pauzes om af te koelen, wat de bedrijfscyclus verlaagt en de algehele productiecapaciteit beperkt.

Waarom zijn watergekoelde laserlasapparaten geschikter voor industriële toepassingen?

Watergekoelde systemen bieden superieure koelingsprestaties en thermische stabiliteit, essentieel voor het behouden van consistente, hoogwaardige lassen gedurende langere periodes. Ze worden daarom verkozen in industrieën die continue en nauwkeurige lastaken vereisen, zoals de automobielproductie en de fabricage van componenten voor de lucht- en ruimtevaart.