Hur kylsystem påverkar Vattenkyld maskin för laserklysning Prestanda

Kärnoperation för luftkylda fiberlaserweldare

Luftkylda fiberlaserweldrar fungerar genom att använda naturlig luftcirkulation tillsammans med fläktar som blåser över heta delar som själva lasern och de känsliga optiska komponenterna inuti. Hela systemet är beroende av metallvärmeväxlare och tillåter vanlig rumsluft att cirkulera runt i stället för att pumpa kölvätska genom rör överallt. Inga besvärliga slangar eller komplicerade vattenanslutningar behövs alls. På grund av denna enklare konstruktion är dessa maskiner mycket lättare att flytta mellan arbetsplatser och snabbt ta i drift. Därför föredrar många verkstäder dem för punktsvetsningsuppdrag som inte pågår kontinuerligt under dagen. Men det finns ett villkor. När temperaturen stiger börjar dessa system snabbt få problem. Tester inom branschen visar att de flesta modeller klarar av kontinuerlig drift vid cirka halv effekt så länge temperaturen håller sig under 30 grader Celsius. När det blir varmare utomhus blir kylningen mindre effektiv, vilket enligt LaserMaxWave forskning från förra året leder till en minskning med ungefär 30 procent. Därför tenderar prestandan att försämras om inte operatörer noga övervakar temperaturen.

Värme hantering i vattenkylda lasersvetsmaskiner

Laserlasmaskiner som körs med vattenkylningssystem har vanligtvis slutna kylda vattensystem. Dessa system drar bort värme från laseraggregatet och de optiska komponenterna, för att därefter leda värmen genom en värmeväxlare där den avges till omgivningen. Resultatet? Temperaturregleringen hålls mycket noggrann, inom plus eller minus en halv grad Celsius, vilket säkerställer smidig drift även vid höga effektnivåer under långvarig användning. Vatten leder värme mycket bättre än luft, så dessa kylsystem kan hantera cirka 90 procent av all producerad värme. Det gör en stor skillnad eftersom det förhindrar problem som termisk linseffekt och strålförvrängning. En ledande utrustningstillverkare genomförde nyligen tester och upptäckte att deras vattenkylda modeller bibehöll god svetspenetration och konsekventa sömformer efter att ha kört oavbrutet i åtta timmar. Luftkylda versioner klarar inte samma hårda förhållanden och har tendensen att stänga ner på grund av överhettning.

Kylningseffektivitet och termisk stabilitet vid kontinuerlig drift

När de körs under långa perioder kan vattenkylda system normalt hantera ungefär tre till fyra gånger mer värme än sina luftkylda motsvarigheter, vilket innebär att de kan fortsätta arbeta med full effekt utan att behöva stanna. Och det spelar verkligen roll när det gäller svetsresultat. Vattenkyld utrustning tenderar att bibehålla en jämn prestanda, med mindre än 2 % variation i svetsdjup, även under långa arbetspass. Luftkylda versioner visar en annan bild. Redan efter ungefär två timmars arbete kan dessa börja visa variationer på upp till 15 % i penetration. Denna typ av stabilitet vad gäller temperaturkontroll är anledningen till att de flesta fabriker förlitar sig på vattenkylda laseranläggningar för arbeten där precision måste hållas hela dagen och uppfylla de stränga kvalitetskrav som följer med allvarlig tillverkning.

Prestanda under belastning: driftcykel, effekthantering och risk för överhettning

Jämförelse av prestanda vid hög belastning: luft- och vattenkylda system

När de körs med full kapacitet presterar vattenkylda lasersvetsmaskiner generellt bättre än sina luftkylda motsvarigheter eftersom de hanterar värme mycket effektivare. Anledningen? Vatten har cirka fyra gånger större värmekapacitet än luft, vilket innebär att det avlägsnar överskottsvärme från känsliga delar mycket effektivare. Vad innebär detta i praktiken? Vattenkylda system kan bibehålla konsekventa effektnivåer utan att minska effekten när det blir varmt, medan luftkylda modeller snabbt tenderar att överhettas. Detta leder till problem som försämrade laserstrålar och ojämna svetsar – något som ingen vill se på produktionen. För fabriker som behöver stabil drift dag efter dag, gör den förbättrade värmebehandlingen skillnaden mellan smidig drift och kostsam driftstopp.

Driftcykelbegränsningar och driftsbeständighet

Vattenkylda lasersvetsningssystem kan köras med full kapacitet hela dagen utan att riskera överhettning. Luftkylda versioner har en annan prestanda – de flesta fabriker uppnår endast cirka 50 till 60 procent driftsgrad från dem eftersom vanlig luft inte är lika effektiv på att avleda värme. När omgivningsluften blir för varm börjar dessa system snabbt förlora sin kylande förmåga, vilket innebär att arbetare ofta måste stoppa produktionen så att systemet kan svalna igen. Företag fastställer dessa driftsgradstal genom omfattande uppvärmningstester. Resultatet är tydligt – vattenkylda maskiner fortsätter att prestera starkt, medan luftkylda behöver dessa pauser som saktar ner produktionen och stör arbetsflödets scheman över hela tillverkningsavdelningarna.

Fallstudie: Överhettning i luftkylda system vid långvarig användning

När man tittar på faktiska produktionsdata från en fabriksbana blir det tydligt hur problematiska luftkylda lasersvetsmaskiner kan vara under en vanlig arbetsdag på sex timmar. Inom den första halvtimmen av obeständig drift börjar dessa maskiner värmas inuti, ofta upp till 40–50 grader Celsius över den normala temperaturen i verkstadsmiljön. Resultatet? Automatiska avstängningar sker ungefär var 45:e minut när säkerhetsprotokollen aktiveras. Kvalitetsproblem börjar dyka upp mycket tidigare än önskat. Penetrationsdjupet blir inkonsekvent vid ungefär 15 till 20 procent, vilket innebär att delarna inte uppfyller specifikationerna. Alla dessa nödvändiga avsvalningspauser som varar mellan 15 och 20 minuter drabbar produktionstiden så hårt att fabriker som använder luftkylda system förlorar cirka en tredjedel av sin potentiella produktion jämfört med anläggningar som kör vattenkylda alternativ. Det är ingen undran att allvarliga tillverkningsoperationer tenderar att välja vattenkylda anordningar trots de högre startkostnaderna. Besparingarna på driftstopp räcker ensamt för att motivera den extra investeringen för de flesta verksamhetschefer som sett detta ske på plats.

Totala ägandokostnaden: Inledande investering och långsiktig underhåll

Upfront-kostnader och installationskostnader för båda kylningsmetoderna

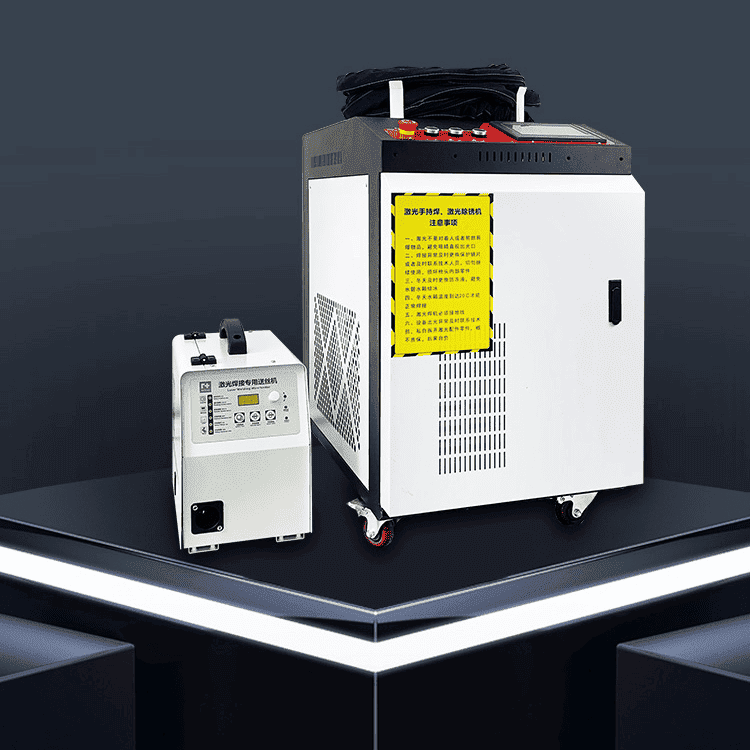

Alternativet med luftkyld lasersvetsmaskin har generellt en lägre prislapp från början, vanligtvis någonstans mellan åtta tusen till femton tusen dollar. Dessutom krävs inte mycket mer än det som de flesta verkstäder redan har i form av vanliga elanslutningar. Vattenkylda modeller är emellertid en helt annan historia. Dessa ligger vanligtvis mellan tjugo tusen till fyrtio tusen dollar, och dessutom krävs extra utrustning som kylaggregat, köldbatterier och ibland till och med ombyggnader i byggnaden, vilket kan lägga på ytterligare två till fem tusen dollar. Installation innebär oftast att särskilda experter måste tillkallas för både el- och rörmontage, så väntetiderna blir längre och den totala kostnaden högre jämfört med luftkylda modeller.

Underhållskrav för luftkylda respektive vattenkylda lasersvetsmaskiner

De flesta luftkylda system behöver egentligen bara enkel underhållsarbete, helt enkelt att byta filter och kontrollera fläktar då och då. Den genomsnittlige personen lägger mellan 200 och 500 dollar per år på denna typ av underhåll. Vattenkylda versioner är en helt annan historia. De kräver byte av kylmedel vart tredje månad samt regelbundet arbete med pumpar och kylaggregat också. Dessa underhållskostnader brukar ligga mellan 800 och upp till 1500 dollar årligen. Enligt tillverkarnas uppgifter behöver vattenkylda system i allmänhet service två, ibland till och med tre gånger så ofta som motsvarande luftkylda system. Men det finns en avvägning som är värd att nämna – de presterar mycket bättre under längre produktionsperioder när konsekvens är viktigast.

Långsiktig kostnadsanalys av ägande av vattenkyld lasersvetsmaskin

Utgiftsökningen utgör bara ungefär 30 till 40 procent av vad dessa vattenkylda system kommer att kosta totalt över tid. Om man ser på alla kostnader under sju år, landar underhåll, köldmedel och energikostnader ensamt vanligtvis mellan femton tusen till tjugofem tusen dollar. Även om driftkostnaderna är högre, bidrar bättre värmekontroll faktiskt till att komponenter håller längre – kanske till och med tjugo till trettio procent längre livslängd – och minskar de oväntade haverierna som stoppar produktionen. Tillverkningsanläggningar med stor produktion märker att denna typ av tillförlitlighet är värd den extra utgiften eftersom det håller allt igång smidigt utan att störa produktionsnivåerna eller kompromissa med produktkvaliteten.

Mobilitet, installation och miljöpåverkan

Storlek, rörlighet och krav på arbetsutrymme

Luftkylda lasersvetsmaskiner är oftast ganska små och lätta, vanligtvis mindre än 50 pund. De tar heller inte mycket plats, ibland så lite som 15 kvadratfot golvyta. Det gör att dessa enheter är väldigt enkla att flytta runt och fungerar bra i trånga utrymmen eller vid arbete på plats. Vattenkylda versioner berättar dock en annan historia. Dessa maskiner behöver betydligt mer utrymme eftersom de kommer med olika tillkommande komponenter som kylaggregat, pumpar och kylmedelstankar. Ett typiskt upplägg kan behöva mellan 25 till 40 kvadratfot endast för utrustningen själv. På grund av detta större utrymmesbehov kan vattenkylda system inte lätt flyttas och kräver ofta specifika installationsplatser där det finns tillräckligt med plats för allt.

Installationskomplexitet och infrastrukturbehov

Luftkylda enheter fungerar med standard 110V–220V ström och har en plug-and-play-installation som vanligtvis slutförs inom 30 minuter. Vattenkylda system kräver 480V-kretsar, vattenförsörjning och avloppsanslutningar samt miljökontroll för temperatur och fuktighet. Korrekt platsplanering och professionell installation är avgörande för att säkerställa säker och effektiv drift.

Ljudnivåer och arbetsplatsens kompatibilitet

Luftkylda system genererar vanligtvis cirka 65 till 75 decibel när de körs, vilket motsvarar samma ljudnivå som en persons normala röst i ett rum. Detta beror på fläktarna som aktivt kyler ner komponenterna, och det är faktiskt helt standard för de flesta fabriker och verkstäder. Å andra sidan är vattenkylda enheter ofta mycket tystare, vanligtvis mellan 50 och 60 decibel eftersom deras pumpar är nedsänkta i vätska. Det gör dessa system till ett smartare val för platser där bullernivåer är viktiga, till exempel kontorsutrymmen kopplade till tillverkningsområden eller bostadsbyggnader nära produktionsplatser. Även om båda typerna uppfyller alla gällande säkerhetsföreskrifter, kommer företag som behöver hålla låga ljudnivåer att finna att vattenkylning ger dem en extra fördel när det gäller att bibehålla goda relationer till både grannar och anställda.

Bästa tillämpningar för varje system: Industriell användning kontra lättanvändning

Industriella tillämpningar som föredrar vattenkylda lasersvetsmaskiner

Industrier som kräver kontinuerligt och exakt svetsarbete väljer oftast vattenkylda lasersvetsmaskiner. Detta inkluderar sektorer som bilmonteringslinjer, tillverkning av flygkomponenter och stora maskintillverkningsanläggningar. Vad som gör dessa system framstående är deras förmåga att hålla temperaturen nere under långa arbetspass, vilket innebär bättre svetsar med mindre variation mellan olika partier. En aktuell rapport från 2023 om industriella svetssystem visade också något intressant: vattenkylda system kan hantera ungefär 40 procent mer arbetsbelastning innan de behöver pauser jämfört med andra alternativ när de körs på full kapacitet i fabriker som dagligen producerar stora volymer.

Hobbyanvändning och småskaliga användningsområden för luftkylda system

Luftkylda fiberlaser-svetsmaskiner fungerar utmärkt för hobbyanvändare, nya företag och små verkstäder som behöver hålla koll på sin budget, spara plats och ha en enkel lösning. Dessa maskiner är inte dyra och ganska enkla att använda, vilket är anledningen till att många vänder sig till dem för tillfälliga projekt som reparation av smycken, prototypframställning eller grundläggande metallbearbetning i verkstaden. De hanterar snabba jobb bra, men alla som planerar längre svetsperioder måste hålla koll på temperaturupphopning eftersom att låta maskinen överhettas definitivt kommer att skada prestandan på sikt.

Exempel från verkligheten: införande av ledande automationsutrustning

En ledande tillverkare av industriell automationsutrustning installerade nyligen vattenkylda lasersvetsningsanordningar för att hantera produktion av bilkomponenter dygnet runt. Efter att ha tagit dessa system i drift såg de sin produktion öka med cirka 35 %, och svetskvaliteten förblev hög under hela dag- och nattskift. Maskinerna uppnådde en drifttid på ungefär 99,7 %, vilket visar hur effektiva bra kylösningar är när det gäller att förhindra hettrelaterade sammanbrott. Denna typ av tillförlitlighet gör stor skillnad för att hålla produktionen igång smidigt och säkerställa att kunder får konsekvent tillförlitliga produkter, även under perioder med hög efterfrågan.

Vanliga frågor

Vilka är de främsta skillnaderna mellan luftkylda och vattenkylda lasersvetsmaskiner?

Luftkylda lasersvetsar använder fläktar och metalliska värmeväxlare för att avleda värme, medan vattenkylda system cirkulerar kyld vatten för att hantera värmehalter mer effektivt. Vattenkylda system har bättre termisk stabilitet, vilket möjliggör kontinuerlig drift med hög effekt, medan luftkylda system är enklare och mer portabla.

Vilka är nackdelarna med att använda luftkylda system?

Luftkylda system har svårt att hantera värme under långvarig användning, vilket leder till överhettning och ojämn svetskvalitet. De kräver vanligtvis ofta pauser för att svalna, vilket minskar driftcykeleffektiviteten och den totala produktionsutgången.

Varför är vattenkylda lasersvetsar mer lämpliga för industriella tillämpningar?

Vattenkylda system erbjuder överlägsen kyleffektivitet och termisk stabilitet, vilket är avgörande för att upprätthålla konsekvent hög kvalitet på svetsar under längre tidsperioder. De föredras inom branscher som kräver kontinuerliga och exakta svetsuppdrag, såsom bilindustri och tillverkning av flygtekniska komponenter.