Cómo afectan los mecanismos de refrigeración Máquina de Soldadura Láser con Enfriamiento por Agua Rendimiento

Funcionamiento básico de los soldadores láser de fibra refrigerados por aire

Los soldadores láser de fibra refrigerados por aire funcionan utilizando el movimiento natural del aire, junto con ventiladores que soplan sobre partes calientes como el láser en sí y todas las piezas ópticas delicadas en su interior. Todo el sistema depende de disipadores de calor metálicos y del flujo de aire ambiente normal, en lugar de bombear refrigerante a través de tubos por todas partes. No se necesitan mangueras desordenadas ni conexiones de agua complicadas. Debido a este enfoque más sencillo, estas máquinas son mucho más fáciles de mover entre trabajos y de instalar rápidamente. Por eso muchas tiendas los prefieren para trabajos de soldadura por puntos que no se realizan continuamente durante el día. Pero hay un inconveniente. Cuando la temperatura aumenta, estos sistemas comienzan a tener problemas bastante rápido. Pruebas realizadas en la industria muestran que la mayoría de los modelos pueden manejar operación continua alrededor de la mitad de su potencia cuando las temperaturas permanecen bajo los 30 grados Celsius. Una vez que hace más calor afuera, el enfriamiento ya no es tan efectivo, disminuyendo aproximadamente un 30 por ciento según la investigación de LaserMaxWave del año pasado. Por lo tanto, el rendimiento tiende a verse afectado a menos que los operadores monitoreen cuidadosamente la temperatura.

Gestión térmica en máquinas de soldadura láser refrigeradas por agua

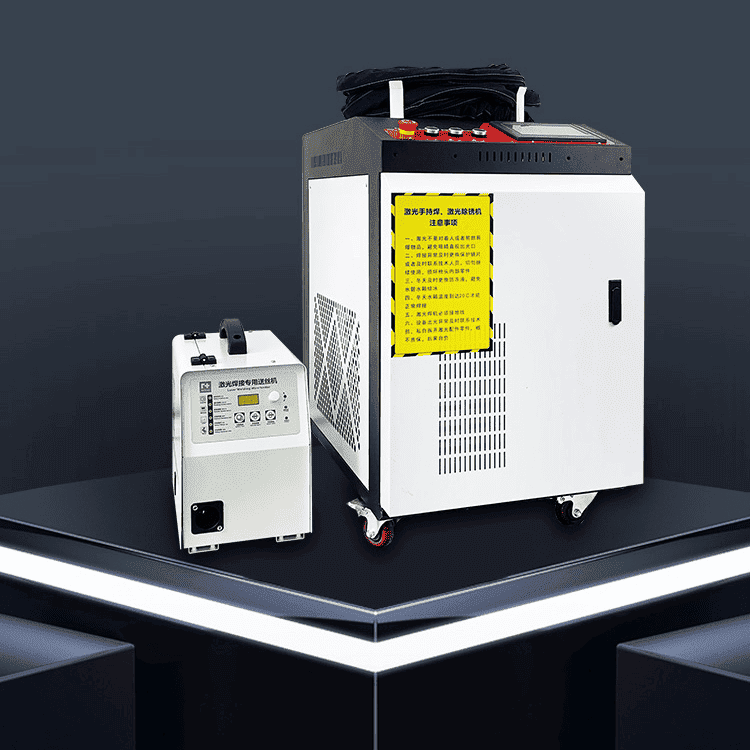

Las máquinas de soldadura láser que funcionan con sistemas de enfriamiento por agua suelen tener configuraciones cerradas con agua refrigerada. Estos sistemas extraen el calor del generador láser y de los componentes ópticos, y luego lo transfieren a través de un intercambiador de calor para su disipación. ¿El resultado? El control de temperatura se mantiene bastante preciso, alrededor de medio grado Celsius positivo o negativo, lo que permite que todo funcione sin problemas incluso al operar a altos niveles de potencia durante períodos prolongados. El agua conduce el calor mucho mejor que el aire, por lo que estos sistemas pueden gestionar aproximadamente el 90 por ciento de todo el calor generado. Esto marca una gran diferencia, ya que evita problemas como la lente térmica y la distorsión del haz. Recientemente, un fabricante importante de equipos realizó pruebas y descubrió que sus modelos refrigerados por agua mantuvieron una buena penetración de soldadura y formas consistentes del cordón tras funcionar ininterrumpidamente durante ocho horas completas. Las versiones refrigeradas por aire simplemente no pueden mantener este rendimiento bajo las mismas condiciones exigentes y tienden a apagarse debido a problemas de sobrecalentamiento.

Eficiencia de refrigeración y estabilidad térmica durante el funcionamiento continuo

Cuando funcionan durante largos períodos, los sistemas refrigerados por agua suelen manejar aproximadamente de tres a cuatro veces más calor que sus contrapartes refrigeradas por aire, lo que significa que pueden mantenerse a plena potencia sin detenerse. Y esto es realmente importante cuando se trata de resultados de soldadura. Los equipos refrigerados por agua tienden a mantenerse bastante consistentes, mostrando menos del 2 % de variación en la profundidad de penetración incluso durante sesiones prolongadas. Los modelos refrigerados por aire presentan una historia diferente. Después de solo alrededor de dos horas de trabajo, estos podrían comenzar a mostrar variaciones de hasta el 15 % en la profundidad de penetración. Es precisamente esta estabilidad en el control de temperatura la razón por la cual la mayoría de las fábricas confían en láseres refrigerados por agua para trabajos donde la precisión debe mantenerse durante todo el día y cumplir con los estrictos requisitos de calidad propios de la fabricación industrial.

Rendimiento bajo carga: ciclo de trabajo, manejo de potencia y riesgos de sobrecalentamiento

Comparación del rendimiento bajo alta carga: sistemas refrigerados por aire frente a refrigerados por agua

Cuando funcionan a plena capacidad, las máquinas de soldadura láser refrigeradas por agua generalmente tienen un mejor rendimiento que sus contrapartes refrigeradas por aire, porque gestionan el calor mucho mejor. ¿La razón? El agua tiene aproximadamente cuatro veces la capacidad de absorción de calor que el aire, por lo que extrae el exceso de calor de las piezas delicadas de forma mucho más eficaz. ¿Qué significa esto en la práctica? Los sistemas refrigerados por agua pueden mantener niveles de potencia constantes sin reducir el rendimiento cuando aumenta la temperatura, mientras que los modelos refrigerados por aire tienden a sobrecalentarse bastante rápido. Esto provoca problemas como haces láser degradados y soldaduras irregulares que nadie desea ver en la planta de producción. Para fábricas que necesitan un funcionamiento estable día tras día, la mejora en la gestión térmica marca la diferencia entre un equipo que funciona sin interrupciones y tiempos muertos costosos.

Limitaciones del ciclo de trabajo y durabilidad operativa

Los sistemas de soldadura láser refrigerados por agua pueden funcionar a plena capacidad todo el día sin preocuparse por problemas de sobrecalentamiento. Las versiones refrigeradas por aire cuentan una historia diferente, ya que la mayoría de las fábricas obtienen solo alrededor del 50 al 60 por ciento de ciclo de trabajo de ellas porque el aire normal no es tan eficaz para disipar el calor. Cuando el aire circundante se calienta demasiado, estos sistemas comienzan a perder rápidamente su capacidad de enfriamiento, lo que significa que los trabajadores deben detener las operaciones con frecuencia para permitir que las máquinas se enfríen nuevamente. Las empresas determinan estos valores de ciclo de trabajo mediante pruebas extensivas de calentamiento. Lo que descubren es bastante claro: las máquinas refrigeradas por agua siguen funcionando fuertemente, mientras que las refrigeradas por aire necesitan esos descansos que ralentizan la producción y alteran los horarios de trabajo en las plantas de fabricación en todas partes.

Estudio de caso: Sobrecalentamiento en sistemas refrigerados por aire durante uso prolongado

Al observar datos reales de producción en una planta industrial, se evidencia lo problemáticos que pueden ser los soldadores láser refrigerados por aire durante una jornada laboral estándar de 6 horas. En los primeros treinta minutos de funcionamiento continuo, estas máquinas comienzan a calentarse internamente, alcanzando con frecuencia temperaturas entre 40 y 50 grados Celsius por encima del nivel normal del entorno del taller. ¿El resultado? Apagados automáticos que ocurren aproximadamente cada 45 minutos cuando entran en acción los protocolos de seguridad. Los problemas de calidad aparecen mucho antes de lo deseado: la profundidad de penetración se vuelve inconsistente a partir del 15 al 20 por ciento, lo que significa que las piezas no cumplen con las especificaciones. Todas esas pausas obligatorias para enfriamiento, que duran entre 15 y 20 minutos, reducen tanto el tiempo de producción que las fábricas que utilizan sistemas refrigerados por aire terminan perdiendo cerca de un tercio de su rendimiento potencial en comparación con instalaciones que emplean alternativas refrigeradas por agua. No es de extrañar que las operaciones manufactureras serias tiendan a optar por equipos refrigerados por agua, aunque su costo inicial sea mayor. El ahorro en tiempos de inactividad justifica por sí solo la inversión adicional para la mayoría de los gerentes de planta que han presenciado este problema directamente.

Costo Total de Propiedad: Inversión Inicial y Mantenimiento a Largo Plazo

Costos iniciales y gastos de configuración para ambos tipos de enfriamiento

La opción de soldadora láser refrigerada por aire generalmente tiene un precio más bajo desde el principio, normalmente entre ocho mil y quince mil dólares. Además, no requiere mucha configuración más allá de las conexiones eléctricas habituales que la mayoría de los talleres ya tienen. Los modelos refrigerados por agua son otra historia completamente diferente. Estos suelen oscilar entre veinte mil y cuarenta mil dólares, además de todos los elementos adicionales necesarios, como enfriadores, tuberías para refrigerante y, en ocasiones, incluso modificaciones en el edificio, lo que puede agregar entre dos mil y cinco mil dólares más. La instalación suele requerir llamar a especialistas para realizar trabajos tanto de electricidad como de fontanería, por lo que se esperan tiempos de espera más largos y mayores gastos generales en comparación con sus homólogos refrigerados por aire.

Requisitos de mantenimiento de las soldadoras láser refrigeradas por aire frente a las refrigeradas por agua

La mayoría de los sistemas refrigerados por aire solo necesitan un mantenimiento sencillo, realmente basta con cambiar los filtros y revisar los ventiladores de vez en cuando. La persona promedio gasta entre 200 y 500 dólares al año en este tipo de mantenimiento. Los modelos refrigerados por agua son otra historia completamente distinta. Requieren cambios de refrigerante cada tres meses, además de mantenimiento regular de bombas y enfriadores. Estos costos de mantenimiento suelen oscilar entre 800 y 1500 dólares anuales. Según informan los fabricantes, los sistemas refrigerados por agua generalmente necesitan servicio dos o incluso tres veces más seguido que sus contrapartes refrigeradas por aire. Pero hay una compensación digna de mención: funcionan mucho mejor durante períodos prolongados de producción cuando la consistencia es más importante.

Análisis de costos a largo plazo de la propiedad de máquinas de soldadura láser refrigeradas por agua

El costo inicial representa solo alrededor del 30 al 40 por ciento de lo que estos sistemas refrigerados por agua costarán finalmente con el tiempo. Al considerar todos los gastos durante siete años, el mantenimiento junto con el anticongelante y las facturas de energía suelen alcanzar entre quince mil y veinticinco mil dólares. Aunque operarlos es más costoso, un mejor control del calor realmente ayuda a que las piezas duren más, quizás incluso un veinte o treinta por ciento adicional, y reduce las averías inesperadas que interrumpen la producción. Las plantas manufactureras que trabajan con grandes volúmenes consideran que este nivel de confiabilidad vale el gasto adicional porque mantiene todo funcionando sin interrupciones, sin afectar los niveles de producción ni comprometer los estándares del producto.

Portabilidad, Instalación y Factores Ambientales

Tamaño, Movilidad y Requisitos del Espacio de Trabajo

Los soldadores láser refrigerados por aire suelen ser bastante pequeños y ligeros, con un peso generalmente inferior a las 50 libras. Tampoco ocupan mucho espacio, a veces tan solo 15 pies cuadrados de superficie. Esto hace que estas unidades sean muy fáciles de mover y funcionen bien cuando se trabaja en espacios reducidos o en proyectos in situ. Sin embargo, las versiones refrigeradas por agua presentan una realidad diferente. Estas máquinas necesitan significativamente más espacio porque incluyen todo tipo de componentes adicionales como enfriadores, bombas y tanques de refrigerante. Una instalación típica podría requerir entre 25 y 40 pies cuadrados solo para el equipo. Debido a este mayor tamaño, los sistemas refrigerados por agua no se pueden mover fácilmente y a menudo requieren lugares específicos de instalación donde haya suficiente espacio para todo.

Complejidad de instalación y necesidades de infraestructura

Las unidades refrigeradas por aire funcionan con corriente estándar de 110V–220V y cuentan con una configuración plug-and-play, que generalmente se completa en menos de 30 minutos. Los sistemas refrigerados por agua requieren circuitos de 480V, conexiones de suministro y drenaje de agua, y controles ambientales para temperatura y humedad. Una planificación adecuada del sitio y la instalación profesional son esenciales para garantizar un funcionamiento seguro y eficiente.

Niveles de ruido y compatibilidad en el lugar de trabajo

Los sistemas refrigerados por aire suelen generar alrededor de 65 a 75 decibelios cuando están en funcionamiento, aproximadamente el mismo nivel que una persona hablando normalmente en una habitación. Esto se debe a los ventiladores que enfrían activamente los componentes, y honestamente, es algo bastante estándar en la mayoría de fábricas y talleres. Por otro lado, las unidades refrigeradas por agua tienden a ser mucho más silenciosas, generalmente entre 50 y 60 decibelios, porque sus bombas están sumergidas en líquido. Eso convierte a estos sistemas en una opción más inteligente para lugares donde el ruido importa mucho, como oficinas adyacentes a áreas de fabricación o edificios residenciales cercanos a sitios de producción. Aunque ambos tipos cumplen con todas las regulaciones de seguridad requeridas, las empresas que necesitan mantener bajos niveles de ruido encontrarán que la refrigeración por agua les ofrece una ventaja adicional para mantener buenas relaciones tanto con vecinos como con empleados.

Mejores aplicaciones para cada sistema: uso industrial frente a uso ligero

Aplicaciones industriales que favorecen las máquinas de soldadura láser refrigeradas por agua

Las industrias que requieren trabajos de soldadura continuos y precisos suelen optar mayoritariamente por máquinas de soldadura láser refrigeradas por agua. Estos incluyen sectores como líneas de ensamblaje automotriz, fabricación de componentes aeronáuticos y plantas de producción de maquinaria pesada. Lo que distingue a estos sistemas es su capacidad para mantener la temperatura controlada durante operaciones prolongadas, lo que significa soldaduras de mejor calidad y menor variación entre lotes. Un informe reciente de 2023 sobre sistemas de soldadura industrial mostró también algo interesante: las configuraciones refrigeradas por agua pueden manejar aproximadamente un 40 por ciento más de carga de trabajo antes de necesitar pausas, en comparación con otras opciones, cuando operan a plena capacidad en fábricas que producen grandes volúmenes diariamente.

Casos de uso para aficionados y aplicaciones a pequeña escala en sistemas refrigerados por aire

Los soldadores láser de fibra refrigerados por aire funcionan muy bien para aficionados, nuevos negocios y talleres pequeños que necesitan controlar su presupuesto, ahorrar espacio y mantener las cosas simples. Estas máquinas no son caras y son bastante sencillas de operar, razón por la cual muchas personas recurren a ellas para proyectos ocasionales, como reparar joyas, fabricar prototipos o realizar trabajos básicos de metal en el taller. Manejan bien los trabajos rápidos, pero cualquier persona que planee sesiones prolongadas de soldadura debe vigilar la acumulación de temperatura, ya que sobrecalentar la máquina afectará definitivamente su rendimiento a largo plazo.

Ejemplo del mundo real: implementación líder de equipos de automatización

Un importante fabricante de equipos de automatización industrial instaló recientemente sistemas de soldadura láser refrigerados por agua para manejar la producción ininterrumpida de piezas automotrices. Tras poner en funcionamiento estos sistemas, observó un aumento en su producción de aproximadamente el 35 %, además de que la calidad de las soldaduras se mantuvo extremadamente estable durante los turnos diurnos y nocturnos. Las máquinas alcanzaron una disponibilidad de alrededor del 99,7 %, lo que demuestra cuán efectivas son las buenas soluciones de refrigeración para prevenir fallos relacionados con el calor. Este nivel de fiabilidad marca toda la diferencia a la hora de mantener las líneas de producción funcionando sin interrupciones y garantizar que los clientes reciban productos consistentemente confiables, incluso durante periodos de alta demanda.

Preguntas frecuentes

¿Cuáles son las principales diferencias entre los soldadores láser refrigerados por aire y los refrigerados por agua?

Los soldadores láser refrigerados por aire utilizan ventiladores y disipadores de calor metálicos para disipar el calor, mientras que los sistemas refrigerados por agua circulan agua fría para gestionar mejor los niveles de temperatura. Los sistemas refrigerados por agua ofrecen una mayor estabilidad térmica, lo que permite un funcionamiento continuo a alta potencia, mientras que los sistemas refrigerados por aire son más simples y portátiles.

¿Cuáles son los inconvenientes de utilizar sistemas refrigerados por aire?

Los sistemas refrigerados por aire presentan dificultades en la gestión del calor durante un uso prolongado, lo que provoca sobrecalentamiento y una calidad de soldadura inconsistente. Normalmente requieren pausas frecuentes para enfriarse, lo que reduce la eficiencia del ciclo de trabajo y la producción total.

¿Por qué los soldadores láser refrigerados por agua son más adecuados para aplicaciones industriales?

Los sistemas refrigerados por agua ofrecen una eficiencia de enfriamiento y estabilidad térmica superiores, esenciales para mantener soldaduras de alta calidad constantes durante largos períodos. Son preferidos en industrias que requieren tareas de soldadura continuas y precisas, como la fabricación de automóviles y la producción de componentes aeroespaciales.

Tabla de Contenido

- Rendimiento bajo carga: ciclo de trabajo, manejo de potencia y riesgos de sobrecalentamiento

- Costo Total de Propiedad: Inversión Inicial y Mantenimiento a Largo Plazo

- Portabilidad, Instalación y Factores Ambientales

- Mejores aplicaciones para cada sistema: uso industrial frente a uso ligero

- Preguntas frecuentes