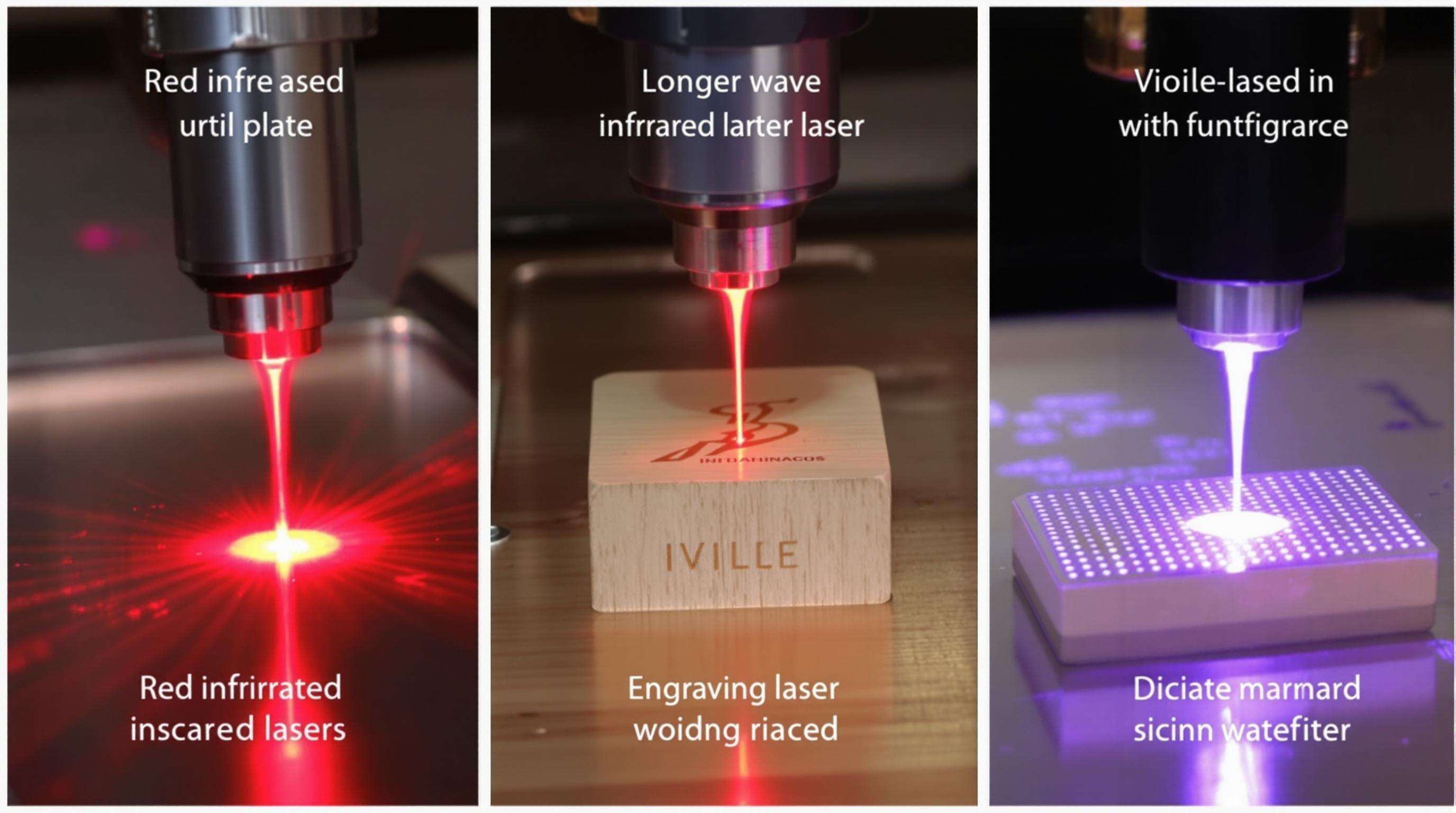

Wellenlängen-Eigenschaften: Faser-Laser vs CO₂-Laser vs UV-Laser

Grundprinzipien der Lasertechnologie: Wellenlänge und Materialwechselwirkungen

UV-Lasermarkierung leistung hängt von der Beziehung zwischen wellenlänge und materialabsorptionseigenschaften . Faserlaser (Wellenlängen von 800-2200 nm) eignen sich hervorragend zum Kennzeichnen von Metallen wie Stahl, Aluminium und Titanlegierungen, während CO₂-Laser (10,6 μm Wellenlänge) organischer Materialien wie Holz, Acryl und Textilien durch Energieübertragung mittels Schwingungen bearbeiten.

Wesentliche Unterschiede in den Materialreaktionen:

- Poliermetalle reflektieren bis zu 60 % der einfallenden Laserenergie (NIST 2023).

- Thermoplaste wie ABS absorbieren UV-Laserwellenlängen (355 nm) 30-mal effizienter als Infrarotlicht.

- UV-Laser erzeugen extrem feine Markierungen (<5 μm Auflösung) auf medizinischem Silikon mit minimalem Wärmeeinfluss.

Drei grundlegende Prinzipien:

- Absorptionstiefe – UV-Wellenlängen wirken innerhalb von 0,1–10 μm Oberflächenschichten.

- Photonenenergie-Schwellwerte – CO₂-Laser benötigen 25 W·cm−² für Polycarbonat im Vergleich zu 450 W·cm−² für die Gravur von Edelstahl mit Faserlasern.

- Thermische Relaxationszeit – Empfindliche Materialien benötigen Pulsdauern unter 20 ns, um Verformungen zu vermeiden.

Moderne Systeme verfügen jetzt über wellenlängenjustierbare Module zur Kennzeichnung von Metallen (1064 nm) und Kunststoffen (355 nm), obwohl spezialisierte Laser in der Leistungsdichte überlegen sind (220 kW·cm−² bei dedizierten Faserlasern).

Infrarot-Faserlaser: Tiefe Penetration für Metalle

Infrarot-Faserlaser mit einer Wellenlänge von 1064 nm, arbeiten mit hoher Präzision auf Metallen. Die lange Wellenlänge ermöglicht die intrinsische Photonenabsorption innerhalb der metallischen Gitter, wodurch eine Modifikation des Materials im Inneren möglich wird. Diese tiefe Penetration bedeutet, dass die Markierungen nicht einfach wie bei anderen Verfahren abgeschabt werden können, sondern durch eine dauerhafte Markierung mittels Rückseiten-Anlassen entstehen – ein Prozess, bei dem das Metall erhitzt wird, um Farben zu oxidieren, ohne das Metall selbst zu beeinflussen. Dieser Prozess wird in industriellen Anwendungen auf Edelstahl-, Titan- und Aluminiumteilen eingesetzt, bei denen Verschleißfestigkeit wichtig ist.

| Lasertyp | Wellenlänge | Materialspezialisierung |

|---|---|---|

| Faser | 1064 nm | Metalle & Legierungen |

| CO₂ | 10,6 μm | Organische Materialien |

| U | 355 nm | Empfindliche Oberflächen |

CO₂-Laser: Optimale 10,6 μm-Wellenlänge für organische Materialien

Die 10,6-Mikrometer-Wellenlänge von CO₂-Lasern stimmt perfekt mit den molekularen Schwingungsfrequenzen in organischen Materialien überein. Diese resonante Absorption wandelt die Lichtenergie schnell in Wärme um, wodurch eine gezielte Materialentfernung durch Sublimation ermöglicht wird. Hölzer, Acryle, Leder und Verbundkunststoffe absorbieren diese Infrarotwellenlänge effizient, ohne Streueffekte.

UV-Laser: Kaltmarkierung durch 355-nm-Photonenenergie

UV-Laser nutzen energiereiche 355-nm-Photonen, um photochemische Reaktionen auszulösen, anstelle von thermischen Prozessen. Dieser „Kaltmarkierungs“-Ansatz zerstört molekulare Bindungen, ohne schädliche Wärmegürtel zu erzeugen. Empfindliche Elektronik- und Medizinkomponenten profitieren von schadensfreier Seriennummerierung und UDI-Codes.

Übersicht der Materialverträglichkeit

Metalle & Legierungen: Faserlaser-Dominanz mit VCS-Technologie

Faserlaser nutzen nahe Infrarot-Wellenlängen, die eine tiefe metallische Absorption optimieren, wodurch VCS (Vertical Cavity Surface Emitting)-Systeme ideal für Edelstahl, Aluminium und Titan sind. Die Frequenz von 1064 nm erwärmt Oberflächen augenblicklich und erzeugt langlebige gravierte Seriennummern oder Tempermarkierungen, die gegen Abnutzung und Korrosion resistent sind.

Holz/Glas/Kunststoffe: CO₂-Laser-Vielseitigkeit

CO₂-Laser übertrumpfen Alternativen bei organischen Materialien aufgrund der optimalen Absorption bei 10,6 μm Wellenlänge. Diese Wellenlänge regt die molekularen Bindungen in Holz, Acryl, Glas und Polymeren an, wodurch schnelles Gravieren ohne Verkohlung ermöglicht wird. Bei PVC, ABS und Polycarbonat verhindern einstellbare Parameter eine thermische Verformung, während gleichzeitig FDA-lesbare Codes für Verpackungen erhalten bleiben.

Empfindliche Elektronik: UV-Laser-Mikromarkierung mit Präzision

UV-Laser arbeiten über nicht-thermische photochemische Reaktionen und sind entscheidend für Siliziumwafer, Leiterplatten oder mit Gold beschichtete Steckverbinder. Ihre 355-nm-Photonen brechen atomare Bindungen ohne Wärmeentwicklung und ermöglichen eine 25-μm-Alphanumerische Seriennummerierung auf Widerständen und Mikrochips.

Branchenspezifischer Anwendungsvergleich

Automobil: Faserlaser für dauerhafte Teilekennzeichnung

Faserlasersysteme sind hervorragend geeignet für die Kennzeichnung von Motorenblöcken, Getriebeteilen und Fahrzeugidentifikationsnummern (VINs), bei denen eine permanente Rückverfolgbarkeit entscheidend ist. Ihre hohe Spitzenleistung und Infrarot-Wellenlängen dringen in Metalloberflächen ein, ohne die strukturelle Integrität zu beeinträchtigen.

Medizin: UV-Laser für UDI-konforme Gerätekennzeichnung

Hersteller medizinischer Geräte verlassen sich auf UV-Laser, um den Vorgaben der FDA zur eindeutigen Gerätekennzeichnung (UDI) gerecht zu werden. Die Wellenlänge von 355 nm erzeugt mikroskalige Data-Matrix-Codes auf chirurgischen Instrumenten und Implantaten, ohne Wärmeeinflusszonen zu erzeugen.

Elektronik: UV-Optibeam-Technologie für Leiterplatten-Seriennummerierung

UV-Optibeam-Technologie erreicht mikrometergenaue Präzision für die Markierung von Leiterplatten (PCBs) und Halbleiterkomponenten. Der photochemische Ablationsprozess ätzt scannbare QR-Codes direkt auf Siliziumwafer, ohne thermische Schäden an der umgebenden Elektronik.

Handwerk: CO₂-Laser für die Gravur von Naturmaterialien

CO₂-Laser dominieren handwerkliche Anwendungen mit kontaktloser Bearbeitung natürlicher Medien. Tischler und Designer nutzen 10,6 μm-Wellenlängen, um Cellulose in Holz, Leder und Acrylglas kontrollierbar bis zu einer Tiefe von unter 0,1 mm zu verdampfen.

Thermische Auswirkungen & Analyse der Markierqualität

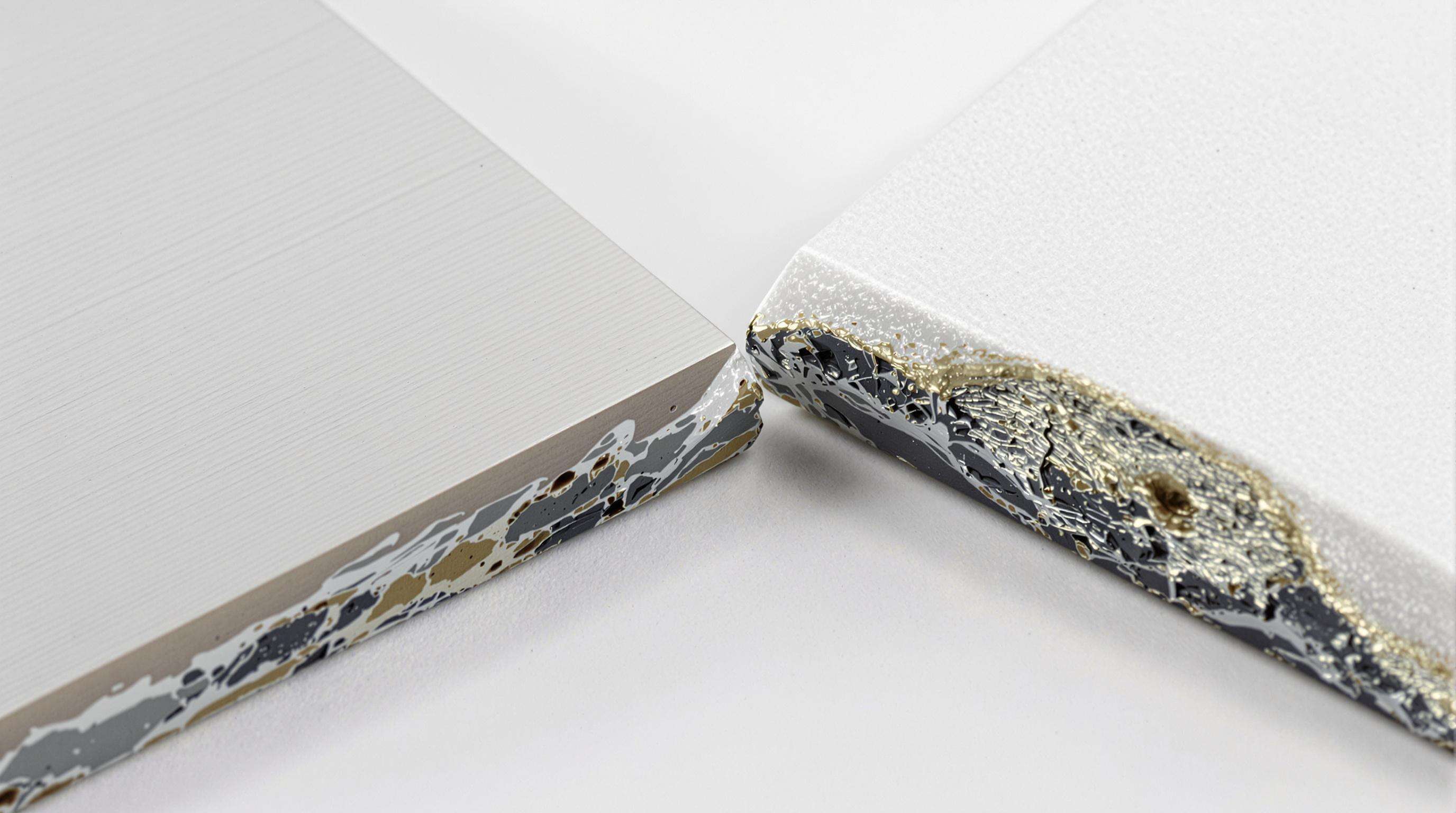

Anlassen vs. Ablation: Vergleich der Wärmeeinflusszonen

Anlass- und Ablationsmarkierverfahren erzeugen erhebliche thermische Spannungen, die die Materialeigenschaften verändern. Beim Metallanlassen erhitzt der Laser Oberflächen auf 750–1100 °C und induziert durch kontrollierte thermische Expansion Oxidation. Ablationsverfahren verdampfen organische Materialien wie Kunststoffe, hinterlassen jedoch oft verkohlte Kanten und innere Spannungskonzentrationen.

UV-Kaltmarkierung: Erhaltung der Materialintegrität

Im Gegensatz zu thermischen Verfahren arbeiten UV-Laser durch photochemische Reaktionen, die eine Wärmeübertragung vollständig vermeiden. Die Wellenlänge von 355 nm liefert eine Photonenenergie von 3,5 eV – ausreichend, um molekulare Bindungen zu brechen, jedoch nicht in der Lage, die Materialtemperatur signifikant zu erhöhen.

Erfüllung regulatorischer Vorgaben

UDI-Standards für Medizinprodukte: Notwendigkeit von UV-Lasern

UV-Laser ermöglichen die Kennzeichnung gemäß UDI-Richtlinien, ohne die Sterilverpackung oder biokompatible Oberflächen zu beeinträchtigen. Ihre Kaltmarkier-Technologie gewährleistet dauerhafte, hochkontrastreiche Codes auf empfindlichen Instrumenten und verhindert gleichzeitig eine Materialdegradation, die gegen die Anforderungen der FDA 21 CFR Part 11 verstoßen könnte.

Rückverfolgbarkeit in der Luftfahrt: Faserlaser-Tiefenregelung

Faserlaser erfüllen die Luftfahrtstandards AS9100 durch präzise Tiefenregelung bei der direkten Bauteilkennzeichnung (DPM). Ihre einstellbare Wellenlänge erzeugt Oxidationsmarkierungen mit kontrollierter Eindringtiefe von 0,001–0,5 mm auf Turbinenschaufeln, Fahrwerksteilen und Strukturaluminiumlegierungen.

Auswahlleitfaden: Passender Laser für Ihre Anforderungen

Das ideale Lasersystem muss die Wellenlängeneigenschaften an die Materialmerkmale anpassen. Faserlaser sind die effizienteste Option für die Beschriftung von Metallen – insbesondere für Teile, die eine Rückverfolgbarkeit in der Luftfahrt sicherstellen und dabei tiefe, unverwischbare Zeichen erfordern. CO₂-Systeme arbeiten hervorragend mit organischen Materialien wie Holz oder Glas, bei denen die thermische Verdampfung saubere Gravuren erzeugt. UV-Laser für Kaltmarkierung und Feinbeschriftung (einschließlich UDI-Beschriftung); kalte Mikrobeschriftung unterhalb von 20 μm ohne Schädigung des Substrats für UDI-konforme medizinische Geräte oder empfindliche Elektronik.

Beurteilen Sie drei wesentliche Aspekte: das Absorptionsspektrum des Materials, gesetzliche Vorgaben wie FDA 21 CFR Part 11 sowie die Produktionsmengen. Vergleichen Sie die thermische Empfindlichkeit mit den Anforderungen zur Beschriftungstiefe, um Verformungen zu vermeiden.

FAQ

Welche sind die Hauptunterschiede zwischen Faser-, CO₂- und UV-Lasern?

Faserlaser arbeiten bei 1064 nm und sind ideal zum Kennzeichnen von Metallen, während CO₂-Laser bei 10,6 μm für organische Materialien wie Holz und Acryl am besten geeignet sind. UV-Laser verwenden 355 nm Photonen zum Kennzeichnen empfindlicher Materialien ohne Wärme.

Welcher Laser ist am besten geeignet für die Kennzeichnung organischer Materialien?

CO₂-Laser sind optimal für die Gravur organischer Materialien, einschließlich Holz, Acryl und Leder, aufgrund ihrer Wellenlänge von 10,6 μm.

Können UV-Laser für medizinische und elektronische Komponenten verwendet werden?

Ja, UV-Laser sind aufgrund ihrer kalten Kennzeichnungseigenschaften effektiv für sensible Elektronikkomponenten und medizinische Bauteile.