Softwareinstallation und -konfiguration für Mini-Lasergravur

Entpacken Sie zunächst alle Komponenten vorsichtig auf einem sauberen und übersichtlichen Arbeitsplatz. Vergleichen Sie jedes Teil mit der Hersteller-Inventarliste und prüfen Sie auf Transportschäden. Fehlende Schutzfolie oder lose Steckverbindungen weisen auf potenzielle Probleme hin, die sofort dokumentiert werden müssen.

Platzieren Sie die Maschine auf einer stabilen, vibrationsresistenten Oberfläche, fern von brennbaren Materialien und Feuchtigkeitsquellen. Die Ausrichtung ist entscheidend – unebene Flächen führen zu Fehlstellungen, wodurch die Gravuren unscharf werden. Schließen Sie vor dem Einschalten der Maschine die Abluftventilation an, um eine Ansammlung von Dämpfen zu vermeiden, die eine erhebliche Gesundheitsgefahr darstellen.

Schließen Sie spannungsstabilisierte Stromleitungen an eine geerdete Steckdose an, die den Anforderungen der Maschine entspricht. Kabelsalat kann die Steuerungsplatinen stark beeinträchtigen. Überprüfen Sie erneut alle Ihre Montagepunkte (Objektkasten, Brückenführungsschienen usw.), um sicherzustellen, dass sich alles gut bewegt. Eine gut eingestellte Montage kann die Anzahl der Gravurfehler um 70 % reduzieren (nach industriellen Lasernormen). Beenden Sie die Vorbereitung mit einer Übung zum Not-Aus-Betrieb, bevor Sie Materialtests durchführen.

Prüfen Sie die Elektronik durch das Ausführen von Diagnosemodi. Ungewöhnliche Geräusche des Schrittmotors deuten auf lockere Riemen oder Lagerprobleme hin, die sofort behoben werden müssen. Umgehen Sie niemals die automatischen Selbsttests beim Start – 93 % der Betriebsstörungen lassen sich auf übersprungene Einrichtungsschritte zurückführen.

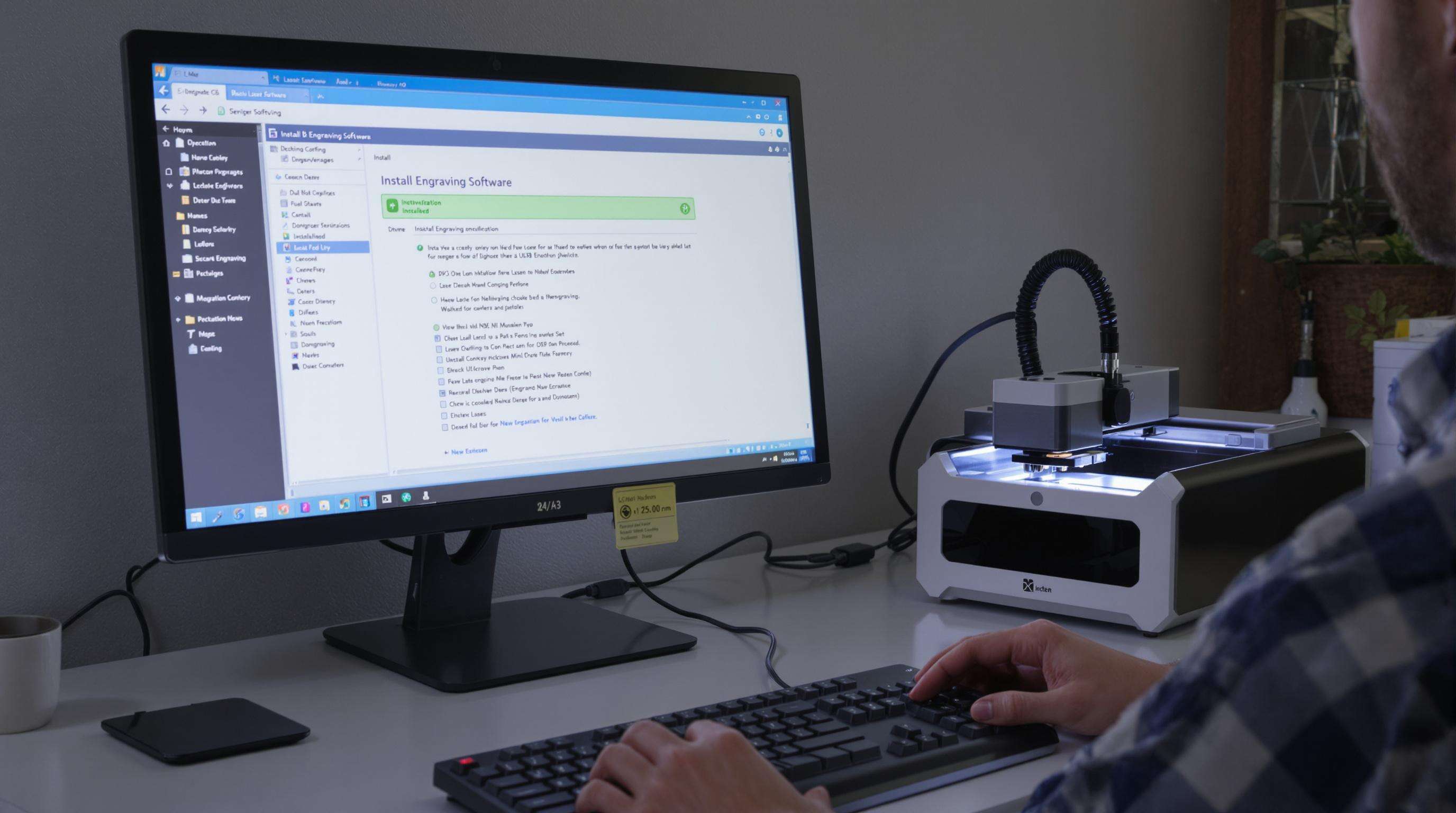

Die Wahl der richtigen Werkzeuge ist entscheidend für mini-Lasergravur erfolgreich. Falsch konfigurierte Software verursacht 68 % aller Erststartfehler ( Digital Fabrication Journal , 2023).

Auswahl der Designsoftware: LightBurn und CorelDRAW im Vergleich

Zwei dominante Plattformen unterstützen mini-Lasergravur arbeitsabläufe:

- LightBurn : Optimiert für Lasersysteme mit intuitiven gerätespezifischen Voreinstellungen zur Leistungsmodulation und Autofokus. Ideal für Anfänger.

- CorelDRAW : Vektorbasiert für komplexe Designs, erfordert jedoch manuelle Parameter-Eingabe. Bestens geeignet für Grafikprofis.

LightBurn bearbeitet Gravuraufträge 40 % schneller, während CorelDRAW in der Flexibilität der Vorab-Designs überzeugt.

Schrittweise Software-Installation und Treuereinrichtung

- Nur von offiziellen Portalen herunterladen.

- Deaktivieren Sie während der Installation vorübergehend das Antivirenprogramm.

- Verbinden Sie Ihr Gerät über USB, bevor Sie die Software starten.

- Führen Sie beim ersten Start den automatischen Treuer-Assistenten aus.

- Stellen Sie sicher, dass die Firmware-Versionen den Herstellerspezifikationn entsprechen.

Vermeiden Sie USB-Hubs, um Verbindungsabbrüche zu verhindern. Starten Sie nach der Treiberinitialisierung sowohl den Computer als auch das Gerät neu.

Maschinenkalibrierung im Interface

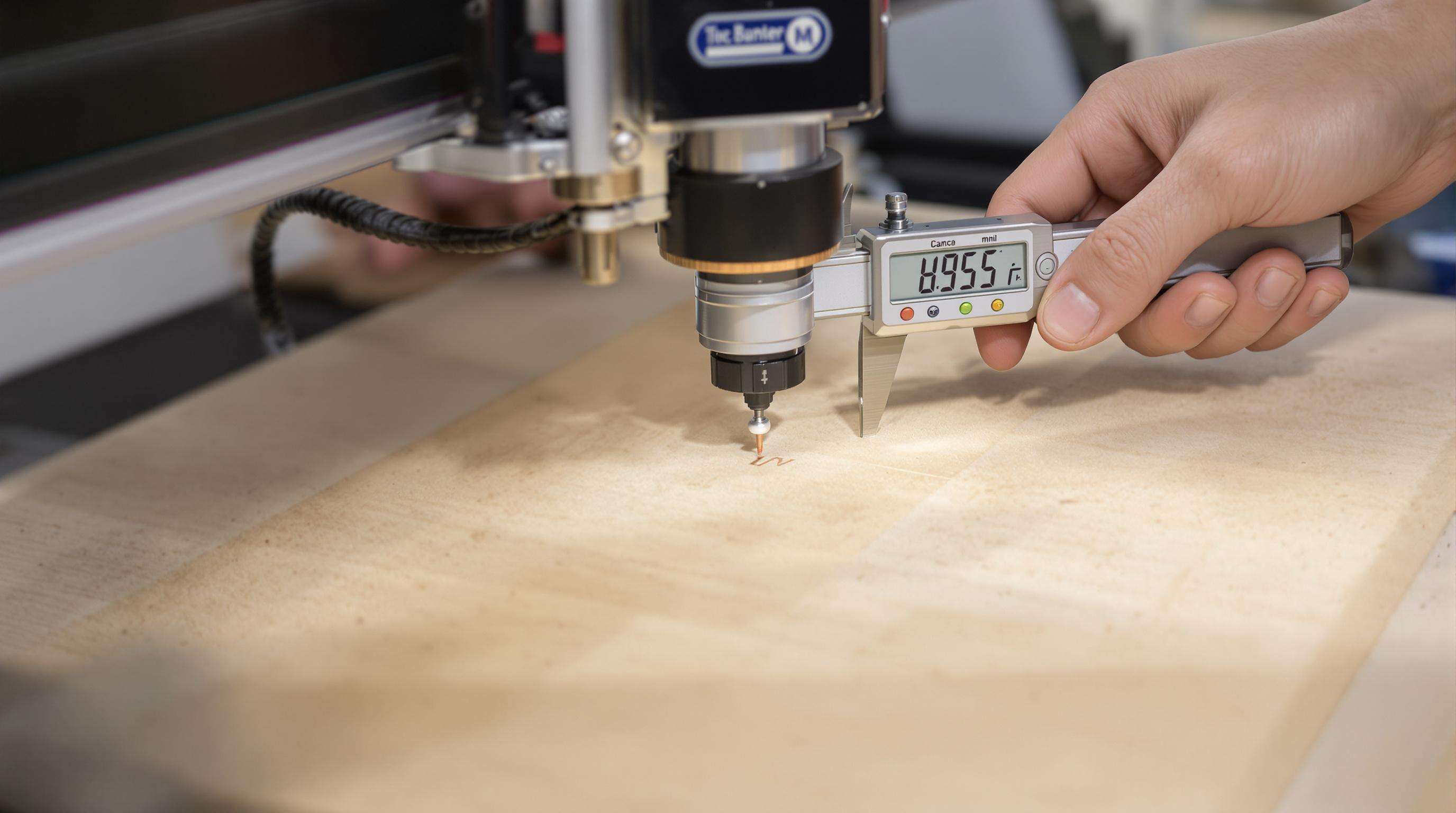

Präzision erfordert digitale-physische Synchronisation:

- Greifen Sie zum Kalibrierungsmodul in den Software-Einstellungen zu.

- Führen Sie ein 25-mm-Testquadrat gravieren aus.

- Messen Sie Abweichungen mit digitalen Schieblehren.

- Geben Sie Kompensationswerte für die Abmessungen ein.

- Wiederholen Sie den Vorgang, bis die Fehlergrenzen unter ±0,1 mm fallen.

Kalibrierungsmatrizen müssen je nach Materialart gespeichert werden. Das Vernachlässigen von thermischen Ausdehnungsvariablen verursacht 23 % der dimensional Ungenauigkeiten bei der Holzgravur ( Materialwissenschaftliche Forschung , 2024).

Fokussierungs-Techniken für Mini-Lasergravurmaschinen

Optimaler Fokus ist entscheidend und beeinflusst direkt die Schneidpräzision und Detailgenauigkeit. Bis zu 70 % der Materialfehler entstehen durch unzureichende Fokussierung ( Laser Tech Quarterly , 2023).

Linsenjustage-Verfahren für verschiedene Materialien

- Holz/Acryl : Führen Sie einen Rampentest durch – feuern Sie eine Laserlinie über eine 45-Grad-Neigung; das schmalste Segment zeigt den Fokussierungspunkt.

- Metalle : Wenden Sie die Funkenbeobachtungsmethode an – justieren Sie die Linsenhöhe, bis die Plasmafunken minimal und konzentriert erscheinen.

- Leder : Messung der abgebrannten Testpunkte in Millimeterabständen zur Oberflächenfokussierung.

Beginnen Sie stets mit der Messung der Werkstückdicke, da die vom Hersteller empfohlenen Fokussierhöhen als verlässliche Ausgangswerte dienen.

Methoden zur Kalibrierungsverifikation

Führen Sie einen diagonalen Kreuzschraffur-Test auf Abfallmaterial durch; gleichmäßige Linienkreuzungen weisen auf eine präzise Kalibrierung hin. Mini-Maschinen profitieren von digitalen Validierungswerkzeugen in der Lasersteuersoftware, welche Echtzeit-Tiefenfokussierungsgrafiken darstellen. Alternativ verwenden Sie einen digitalen Schieblehre, um die tatsächliche mit der programmierten Schneidtiefe zu vergleichen.

Profi-Tipp: Führen Sie alle zwei Wochen Fokuskontrollen durch – Linsenvibrationen während des Betriebs führen zu einer schleichenden Fehlausrichtung.

Schrittweises Vorgehen bei der Lasergravur

Reinigen Sie die Werkstückoberflächen mit Mikrofasertüchern, um Staub oder Öle zu entfernen. Befestigen Sie die Materialien flach auf dem Gravurbett mit nicht reflektierendem Klebeband oder Spannvorrichtungen, um ein Verrutschen zu verhindern.

Import des Designs und Konfiguration der Softwareparameter

Laden Sie Vektorgrafiken (SVG oder DXF) hoch. Konfigurieren Sie die Laserleistung (%), Geschwindigkeit (mm/s) und Frequenz (PPI) basierend auf der Materialstärke und Komplexität. Überprüfen Sie die Werkzeugpfade in der Vorschau, um die Grenzen zu bestätigen – die Anpassung der DPI stellt sicher, dass komplexe Muster korrekt übertragen werden.

Gravurzyklus starten: Leistungs-/Frequenzeinstellungen für Holz

Empfohlene Grundlinie für Holz:

- Leistung: 60–80%

- Geschwindigkeit: 150–250 mm/s

Tests an Ahorn erfordern aufgrund von Dichteschwankungen 10–15 % höhere Leistung als bei Kiefer ( Materialverarbeitung Quartalsbericht , 2023).

Echtzeit-Überwachungsprotokolle

Beobachten Sie die Entstehung des Abtrags und die Wechselwirkung zwischen Laser und Material. Halten Sie den Vorgang sofort an, falls ungewöhnlicher Rauch oder Funkenbildung auftritt. Positionieren Sie die Belüftung so, dass sie die Dämpfe absaugt, ohne das Werkstück zu stören.

Testgravur und Parametereinstellung für Mini-Lasergravurmaschinen

Führen Sie Kleinserien-Gravuren auf Ausschussmaterial durch, um Grundwerteinstellungen zu ermitteln. Dokumentieren Sie jede Parameterkombination für zukünftige Referenzen.

Durchführung von Geschwindigkeits-/Leistungstests auf Gittern

Erstellen Sie Testmatrizen, indem Sie die Laser-Geschwindigkeit (mm/s) und Leistung (%) anpassen. Für Holz testen Sie 10–100 % Leistung bei Geschwindigkeiten zwischen 100 und 3000 mm/min. Analysieren Sie Folgendes:

- Brandkonsistenz und Kantendefinition

- Verformung des Materials

- Rauchentwicklung

Feinjustierung von Schneidtiefe und Auflösung

Verbessern Sie die Präzision durch Mikrojustierungen:

- Erhöhen Sie die DPI (300–500) für detailreiche Designs.

- Wenden Sie Mehrfachdurchgangsverarbeitung an, um tiefere Gravuren ohne Verschmoren zu erzielen.

Sicherheitsprotokolle während des Betriebs von Mini-Lasergravurmaschinen

Laser der Klasse 4 können schwere Verbrennungen und Augenschäden verursachen. Eine Sicherheitsanalyse aus 2023 zeigt, dass 42 % der Unfälle auf Verfahrensabkürzungen zurückgehen.

Wesentliche Ausrüstung für die Lasersicherheit

- Tragen Sie lasersichere Schutzbrille (10.600 nm für CO₂-Systeme).

- Bauen Sie Deckel-Sensoren und eine leistungsstarke Belüftung ein.

- Funktion der Not-Aus-Vorrichtung vor Inbetriebnahme prüfen.

Verhütung von Gefahren im Produktionsablauf

- Halten Sie entzündliche Stoffe mindestens drei Fuß (91 cm) entfernt.

- Aktivieren Sie die Luftunterstützung, um das Brandrisiko zu verringern.

- Prüfen Sie die Materialien auf Chlor/PVC-Gehalt.

Notfallreaktionsverfahren

- Platzieren Sie CO₂-Feuerlöscher griffbereit.

-

Befolgen Sie den "dreistufigen Abschaltprozess":

- Notstop auslösen.

- Strom an der Quelle unterbrechen.

- Personal evakuieren.

Bei Augenexposition Salzlösungswaschstationen verwenden und sofort ärztliche Hilfe suchen

FAQ-Bereich

Was soll ich tun, wenn Komponenten meiner Mini-Lasergravurmaschine während des Transports beschädigt wurden?

Falls Sie feststellen, dass Komponenten beschädigt sind, dokumentieren Sie den Schaden umgehend und kontaktieren Sie den Hersteller, um Unterstützung und mögliche Ersatzteile zu erhalten.

Wie wichtig ist die Kalibrierung der Maschine für die Genauigkeit der Gravur?

Die Kalibrierung der Maschine ist entscheidend, um präzise Gravuren sicherzustellen. Fehlausrichtungen oder unsachgemäße Kalibrierungen können zu erheblichen Ungenauigkeiten bei der Arbeit führen.

Wie führe ich einen Fokussiertest für verschiedene Materialien durch?

Verschiedene Materialien erfordern spezifische Fokussiertestechniken. Holz und Acryl verwenden einen Rampentest, Metalle nutzen die Funkenbeobachtung, und bei Leder erfolgt die Messung durch Testpunkte.

Welche Schutzausrüstung sollte ich beim Betrieb einer Mini-Lasergraviermaschine tragen?

Tragen Sie stets lasergeschützte Augenbedeckung und stellen Sie eine ordnungsgemäße Belüftung sicher. Prüfen Sie, ob die Notstoppfunktion ordnungsgemäß funktioniert, um Unfälle zu vermeiden.

Inhaltsverzeichnis

- Softwareinstallation und -konfiguration für Mini-Lasergravur

- Fokussierungs-Techniken für Mini-Lasergravurmaschinen

- Schrittweises Vorgehen bei der Lasergravur

- Testgravur und Parametereinstellung für Mini-Lasergravurmaschinen

- Sicherheitsprotokolle während des Betriebs von Mini-Lasergravurmaschinen

-

FAQ-Bereich

- Was soll ich tun, wenn Komponenten meiner Mini-Lasergravurmaschine während des Transports beschädigt wurden?

- Wie wichtig ist die Kalibrierung der Maschine für die Genauigkeit der Gravur?

- Wie führe ich einen Fokussiertest für verschiedene Materialien durch?

- Welche Schutzausrüstung sollte ich beim Betrieb einer Mini-Lasergraviermaschine tragen?