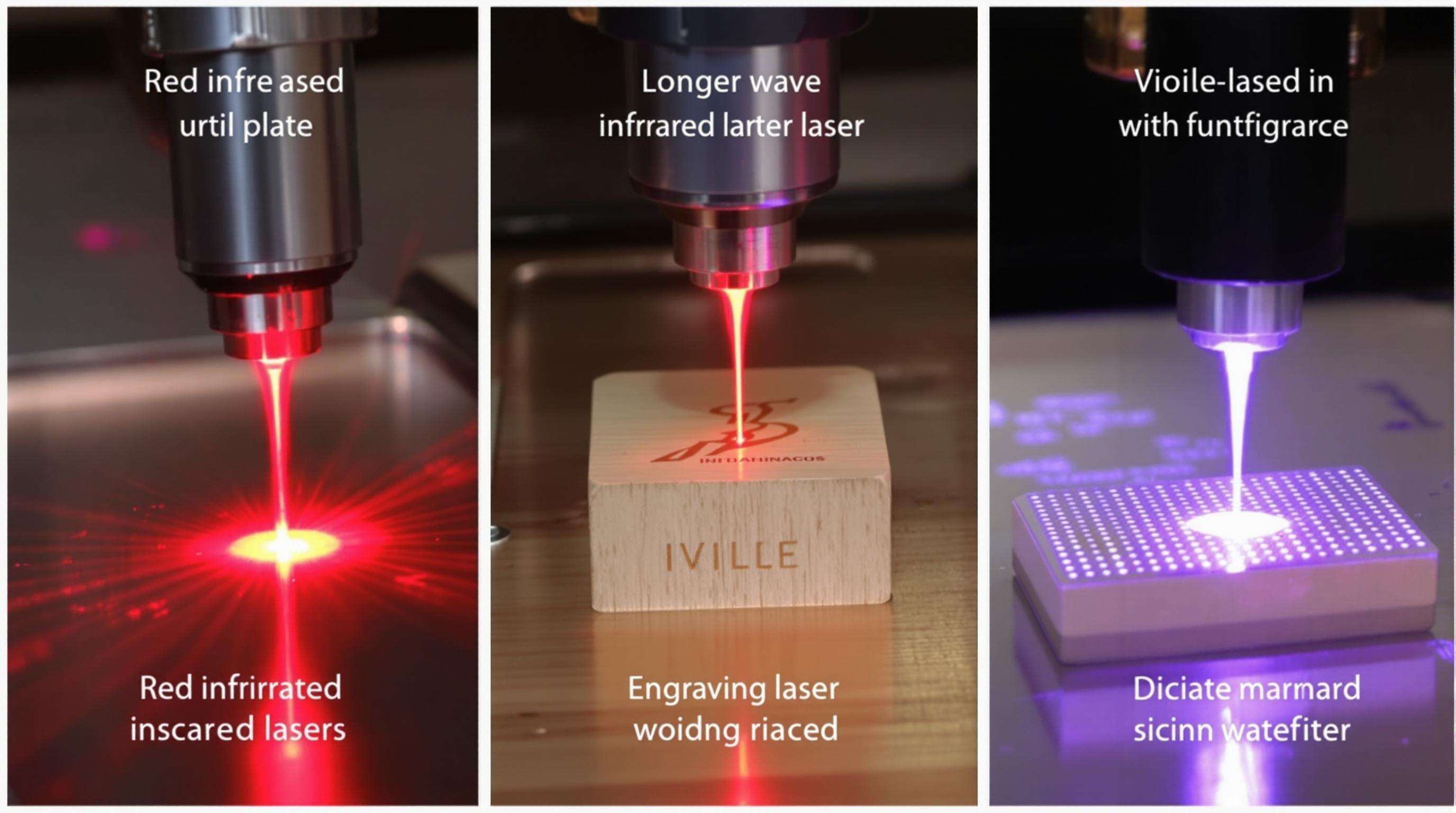

波長特性:ファイバーレーザー vs CO₂レーザー vs UVレーザー

レーザー技術の基本原理:波長と材料相互作用

UVレーザーマーク 性能は、次の関係性に大きく依存します: 波長 と 材料の吸収特性 . ファイバーレーザー (800-2200 nmの波長)は鋼、アルミニウム、チタン合金などの金属へのマーキングに適しており、一方で CO₂レーザー (10.6 μmの波長)は、振動エネルギー伝達を通じて木材、アクリル、繊維製品などの有機素材を対象とします。

材料の反応における主な違い:

- 研磨された金属は入射レーザーエネルギーの最大60%を反射します(NIST 2023)

- ABSなどの熱可塑性プラスチックはUVレーザー波長(355 nm)を赤外線よりも30倍効率的に吸収します。

- UVレーザーは、医療グレードのシリコンに超微細なマーキング(<5 μm 解像度)を、最小限の熱影響で行うことができます。

3つの基本原則:

- 吸収深度 – UV波長は表面層の0.1〜10 μmの範囲内で相互作用します。

- 光子エネルギーの閾値 – CO₂レーザーはポリカーボネートに25 W・cm⁻²、光ファイバーレーザーによるステンレス鋼の彫刻には450 W・cm⁻²を必要とします。

- 熱緩和時間 – 繊細な素材には歪みを防ぐために20 ns以下のパルス持続時間が求められます。

最新のシステムには現在 波長調整可能なモジュール 金属(1064 nm)とプラスチック(355 nm)の両方をマーキング可能。ただし、専用ファイバーレーザーは出力密度において依然として高性能(専用ファイバーレーザーは220 kW・cm⁻²)である。

赤外域ファイバーレーザー:金属への深部浸透

1064nm波長の赤外線ファイバーレーザーは、高精度で金属に焦点を当てます。長波長により金属格子内部での光子の内部吸収が可能となり、バルク内部での素材の改質が実現します。この深部への浸透により、他のマーキングプロセスのようにマークが単に表面を傷つけるだけではなく、裏面アニール処理(金属を加熱して酸化色を発生させながら金属自体には影響を与えない処理)により耐久性のあるマークが得られます。このプロセスは、ステンレス鋼、チタン、アルミニウム部品など、摩耗抵抗が重要な産業用途に用いられます。

| レーザータイプ | 波長 | 素材特性 |

|---|---|---|

| ファイバ | 1064 nm | 金属および合金 |

| CO₂ | 10.6 μm | 有機物 |

| Uv | 355 nm | 敏感な表面 |

CO₂レーザー:有機物に最適な10.6μm波長

CO₂レーザーの10.6マイクロメートルの波長は、有機材料内の分子振動周波数と正確に一致しています。この共鳴吸収により、光エネルギーが急速に熱に変換され、昇華による制御された材料除去が可能になります。木材、アクリル、皮革、複合プラスチックなどはこの赤外線波長を効率よく吸収し、散乱効果を受けることありません。

UVレーザー:355nm光子エネルギーによるコールドマーキング

UVレーザーは、熱的プロセスではなく、高エネルギーの355nm光子を利用して光化学反応を開始します。この「コールドマーキング」方式は、破壊的な熱影響領域を発生させることなく分子結合を分解します。敏感な電子部品や医療機器は、損傷のないシリアル番号やUDIコードの付与に役立ちます。

素材適合性の概要

金属・合金:VCS技術を備えたファイバーレーザーが優勢

ファイバーレーザーは、金属の深部吸収に最適化された近赤外波長を活用しており、VCS(垂直共振器型表面放射レーザー)システムは、ステンレス鋼、アルミニウム、チタンに最適です。1064nmの周波数は表面を瞬時に加熱し、耐摩耗性・耐食性に優れた耐久性のある刻印シリアルコードやアニールマークを形成します。

木材/ガラス/プラスチック:CO₂レーザーの汎用性

CO₂レーザーは、有機素材において最適な10.6μm波長吸収のため、他の代替手段を上回る性能を発揮します。この波長は木材、アクリル、ガラス、ポリマーの分子結合を励起し、焦げを防ぎながら高速での彫刻を可能にします。PVC、ABS、ポリカーボネートでは、設定を調整することで熱変形を防ぎながら包装用のFDA基準に準拠した判読可能なコードを維持できます。

敏感な電子機器:紫外線レーザーによるマイクロマーキングの高精度

UVレーザーは非熱的な光化学反応により動作し、シリコンウェーハーやプリント基板(PCB)、金メッキが施されたコネクターにおいて重要です。355nmの光子は熱を発生させることなく原子結合を切断し、抵抗器やマイクロチップに25μmのアルファベット数字によるシリアル化を実現します。

業界別応用比較

自動車業界:耐久性のある部品識別にファイバーレーザーを活用

ファイバーレーザーシステムは、エンジンブロックやトランスミッション部品、車両識別番号(VIN)など、恒久的なトレーサビリティが重要な用途に適しています。高いピークパワーと赤外線波長により、金属表面を構造的な損傷を与えずに貫通させます。

医療業界:UDI準拠のデバイスマーキングにUVレーザーを活用

医療機器メーカーはFDAのユニークデバイス識別(UDI)規制を遵守するためにUVレーザーを採用しています。355nmの波長により、熱影響領域を生じさせることなく、手術器具やインプラントにマイクロスケールのデータマトリクスコードを形成します。

電子機器業界:PCBシリアル化のためのUVオプチビーム技術

UVオプチビーム技術により、印刷回路基板(PCB)や半導体部品へのマイクロンレベルの高精度マーキングを実現します。光化学アブレーションプロセスによって、周囲の回路に熱的ダメージを与えることなく、シリコンウェーハ上に直接スキャン可能なQRコードを刻印できます。

クラフト:有機素材彫刻のためのCO₂レーザー

CO₂レーザーは、非接触で天然素材を加工できるため、工芸分野で広く活用されています。木工職人やデザイナーは、10.6μmの波長を利用して、木材や皮革、アクリル素材に含まれるセルロースを、0.1mm以下のコントロールされた深さで気化させます。

熱影響とマーキング品質の分析

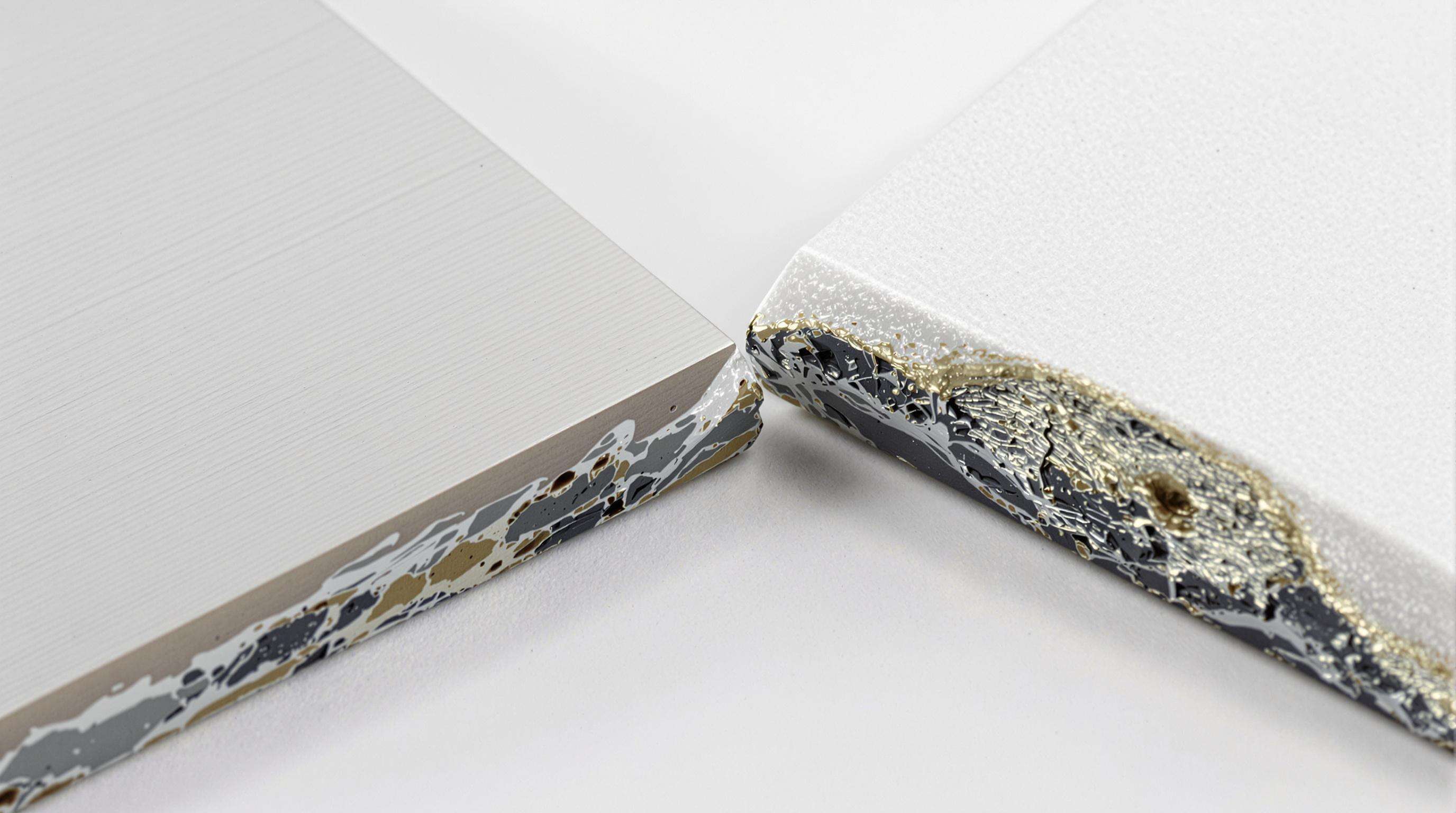

焼ならしとアブレーション:熱影響領域の比較

焼ならしマーキングとアブレーションマーキングは、材料特性を変化させる大きな熱応力を生じます。金属の焼ならしでは、レーザーによって表面を750〜1100°Cまで加熱し、制御された熱膨張を通じて酸化を誘発します。一方、アブレーション技術はプラスチックなどの有機素材を気化させるものですが、焦げたエッジや内部の応力集中を残すことがよくあります。

UVコールドマーキング:素材の特性を保持

熱による処理とは異なり、UVレーザーは熱伝導を伴わない光化学反応によって動作します。355nmの波長は3.5eVの光子エネルギーを持ち、分子結合を切断するには十分ながら、素材の温度を著しく上昇させることはありません。

規格適合要件

医療機器UDI規格:UVレーザーの必要性

UVレーザーは、滅菌包装や生体適合性表面を損なうことなくUDI準拠のマーキングを可能にします。このコールドマーキング機能により、デリケートな機器に永久的で高コントラストなコードを刻印することが可能であり、FDA 21 CFR Part 11の要求事項に違反するような素材劣化も防止します。

航空宇宙分野のトレーサビリティ:ファイバーレーザーの深さ制御

ファイバーレーザーは、直接部品マーキング(DPM)における正確な深さ管理により、航空宇宙分野のAS9100規格を満たします。波長を調整することで、タービンブレードや脚部、構造用合金に0.001〜0.5mmの酸化マーキングを制御して実現します。

選定ガイド:ニーズに応じたレーザーの選択

理想的なレーザーシステムは、波長特性と素材特性を一致させる必要があります。金属のマーキング用途、特に深くて消えない文字を必要とする航空宇宙分野のトレーサビリティ部品においては、ファイバーレーザーが最も効率的な選択肢です。CO₂レーザーは、木材やガラスなどの有機素材に対して非常に優れた性能を発揮します。熱による蒸発作用により、クリーンな彫刻加工が可能です。冷間マーキングおよび微細マーキング(UDIマーキングを含む)には紫外レーザーを使用します。基材を損傷させることなく20 μm以下の冷間マイクロマーキングを実現し、UDI準拠の医療機器や高感度電子機器に最適です。

3つの重要な要素を評価してください:素材の吸収スペクトル、FDA 21 CFR Part 11などの規格要件、生産量。マーキング深さの仕様に対して熱感受性を照合し、変形を防ぎます。

よくある質問

ファイバー、CO₂、紫外レーザーの主な違いは何ですか?

ファイバーレーザーは1064nmで動作し、金属のマーキングに最適です。一方、CO₂レーザーは10.6μmの波長のため、木材やアクリルなどの有機素材に最適です。UVレーザーは、355nmの光子を使用して熱を加えずに繊細な素材にマーキングします。

有機素材にマーキングするのに最も適したレーザーはどれですか?

CO₂レーザーは10.6μmの波長を持つため、木材やアクリル、レザーなどの有機素材の彫刻に最適です。

UVレーザーは医療機器や電子部品に使用できますか?

UVレーザーマーキングは、冷間マーキングが可能なため、敏感な電子部品や医療用部品に効果的です。