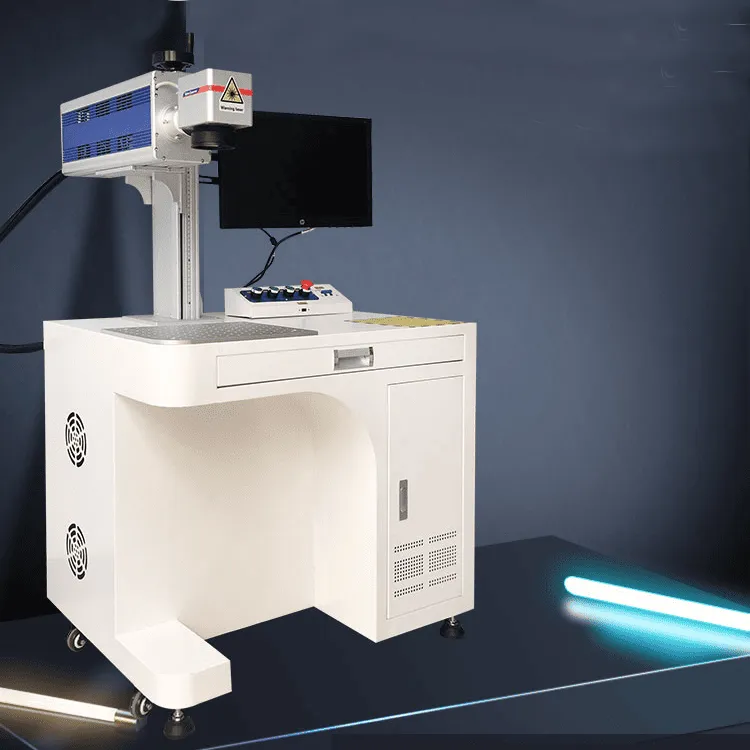

Maszyna do znakowania laserem CO₂ : Brak wyjścia lub przerywane spalanie – Rozwiązania awarii emisji laserowej

Lampa laserowa nie świeci: Diagnozowanie zasilania, bezpieczników i integralności obwodu wysokiego napięcia

Jeśli maszyna do znakowania laserowego CO2 nie uruchamia się poprawnie, pierwszym miejscem, które należy sprawdzić, jest zawsze zasilanie. Weź miernik i sprawdź, czy napięcie wejściowe utrzymuje się na stabilnym poziomie. Większość maszyn wymaga maksymalnej zmienności w zakresie +/− 10%, aby mogły się włączyć. Spójrz również na główne bezpieczniki. Przepalony bezpiecznik 20 A zwykle oznacza, że wystąpił problem w obwodzie wysokiego napięcia. W przypadku transformatora HV, napięcie wyjściowe poniżej 25 kilowoltów wskazuje zazwyczaj na uszkodzone komponenty wewnętrzne. Ważne są również systemy bezpieczeństwa. Upewnij się, że każdy przełącznik drzwi działa poprawnie, a przyciski awaryjnego zatrzymania nie są przypadkowo aktywowane, ponieważ powodują one całkowite odcięcie zasilania. I nie zapominaj o samych połączeniach fizycznych. Nagromadzenie się sadzy, rdza lub przewody, które poluzowały się z czasem, to zaskakująco częste przyczyny niestabilnego działania laserów lub ich całkowitego braku działania.

Laser porusza się, ale nie znaczy: Potwierdzenie dostarczania wiązki a rzeczywiste działanie lasera (starzenie się rury, wyczerpanie gazu, problemy z elektrodami)

Gdy głowica laserowa porusza się poprawnie, ale nie pozostawia żadnych śladów na materiale, należy ustalić, czy problem dotyczy sposobu dostarczania wiązki, czy też sam laser działa nieprawidłowo. Zacznij od umieszczenia kartki termicznej tuż przy końcu rury, aby sprawdzić, czy faktycznie emitowane jest światło. Jeśli nie ma śladu przypalenia, oznacza to usterkę procesu laserowania. Zazwyczaj dzieje się tak, gdy ilość gazu CO₂ spadnie poniżej 30 mbar ciśnienia lub gdy elektrody wewnętrzne zużyły się z czasem. Sprawdź, jaki prąd wskazuje rura. Wartości spadające poniżej 30% wartości zalecanej przez producenta zazwyczaj wskazują na zużytą rurę, szczególnie po osiągnięciu około 8000 godzin pracy. Nawet jeśli prąd wydaje się w normie, a mimo to wyjście mocy jest słabe, sprawdź lustra i soczewki pod kątem prawidłowego ustawienia oraz nagromadzenia brudu. Uważaj również na głębokie wgniecenia na elektrodach, przekraczające pół milimetra, ponieważ mogą one zmniejszyć skuteczność transferu energii nawet o 70%. W takim przypadku wymiana całej rury staje się niemal nieunikniona.

Problemy z drogą optyczną i jakością wiązki wpływające na dokładność znakowania

Niepoprawnie ustawione lustra lub soczewki powodujące słabe, rozproszone lub niewycentrowane wiązki

Niewielkie nieprawidłowości w ustawieniu wzdłuż trasy optycznej mogą poważnie zakłócić jakość wiązki. Gdy lustra są przechylone lub soczewki przesuwają się nawet minimalnie, energia ulega rozproszeniu zamiast skupieniu. Powoduje to słabe miejsca na znakowanych materiałach, prowadząc do nierównych głębokości i wzorów, które nie są poprawnie zsynchronizowane. Aby to naprawić, wykonaj proces regulacji krok po kroku, używając narzędzi wysokiej jakości. Zacznij od samej rury laserowej i stopniowo przemieszczaj się w kierunku miejsca, gdzie wiązka ostatecznie się skupia. Sprawdź, czy każde odbicie trafia idealnie w środek kolejnego elementu na trasie. Podczas dokręcania elementów mocujących postępuj powoli i ostrożnie. Pośpiech w tym miejscu tylko zaprasza problemy później, gdy wszystko ponownie się przesunie podczas pracy.

Zanieczyszczone lub uszkodzone elementy optyczne prowadzące do niestabilnej głębokości i słabego kontrastu

Gdy gromadzi się kurz, pozostają pozostałości lub pojawiają się te drobne rysy na lustrach i soczewkach, mają one tendencję do zakłócania energii laserowej poprzez jej rozpraszanie i częściowe pochłanianie w trakcie przejścia. Co się dzieje dalej? Materiał obrabiany ulega zaburzeniom – mogą pojawić się blade plamy, niestabilny kontrast, a nawet obszary, które nie zostały poprawnie wygrawerowane. W celu regularnych kontroli należy co tydzień oglądać te komponenty optyczne w dobrym oświetleniu, patrząc pod kątem. Gdy nadejdzie czas czyszczenia, należy ściśle stosować izopropylowy alkohol o stopniu czystości dla soczewek w połączeniu z miękkimi gąbkami mikrofibrowymi, poruszając delikatnie po okręgu, a nie agresywnie szorując. Jeśli któryś element wykazuje objawy problemów, takie jak powstawanie wgłębień, uszkodzone powłoki lub po prostu nadal wygląda zamglony mimo dokładnego czyszczenia, konieczna staje się jego wymiana. Zakłady pracujące w warunkach dużego zapylenia powinny na poważnie rozważyć montaż systemów wypłukiwania azotem lub instalację osłon ochronnych dla swojego sprzętu. Rozwiązania te wykazały rzeczywiste korzyści w zapobieganiu problemom z jakością wiązki, zmniejszając usterki o około dwie trzecie, według doświadczeń branżowych.

Problemy z ostrością, ruchem i wyrównaniem mechanicznym

Przesunięcie ogniska i błędy kalibracji osi Z powodujące płytkie, nieostre lub nierówne znaczenia

Gdy ostrość wychodzi z toru, zazwyczaj przez to, że oś Z jest nieprawidłowo ustawiona lub części rozszerzają się z powodu ciepła, jakość znakowania znacząco spada. Nawet niewielka przerwa rzędu około 0,1 mm między punktem skupienia lasera a rzeczywistą powierzchnią materiału może zmniejszyć równomierność głębokości znaków o około 40%. Co się dzieje? Krawędzie stają się rozmazane, głębokość grawerowania różni się w obrębie tego samego elementu, a czasem materiał po prostu nie reaguje jednolicie podczas znakowania. Aby naprawić ten bałagan, regularne sprawdzanie pozycji osi Z za pomocą tych wyszukanych narzędzi pomiarowych wysokości jest absolutnie niezbędne. Warto również wprowadzić system kompensacji termicznej, gdy tylko temperatura w warsztacie zbyt mocno się zmienia. Nie zapominaj dokręcać mocowań soczewek, aby się nie poluzowały, i obserwuj systemy chłodzenia, upewniając się, że utrzymują stałą temperaturę podczas długich serii produkcyjnych. Dryft termiczny to tu wróg.

Awaria ruchu osi X/Y, pominięte kroki lub niedokładności w zjeżdżaniu do punktu odniesienia zakłócające rejestrację znakowania

Błędy rejestracji związane z osiami wynikają zazwyczaj z niestabilnego naciągu paska (powyżej tolerancji ±5%), nieosiowości prowadnic (0,02 mm/m) lub niestabilności napięcia silnika krokowego. Usterki te powodują odchylenie położenia znaku od zaprogramowanych współrzędnych — czasem o ponad 1 mm. Wprowadź harmonogram przeglądów zapobiegawczych:

- Sprawdzaj naciąg paska co miesiąc za pomocą kalibrowanego miernika naciągu

- Czyść i smaruj prowadnice liniowe co dwa tygodnie

- Kalibruj czujniki zerowania co kwartał, używając certyfikowanych uchwytów do wyrównania. Pominięte kroki często wynikają z problemów elektrycznych — monitoruj stabilność prądu sterownika i natychmiast wymieniaj zużyte sprzęgła silnika. Poprawne wyrównanie osi zmniejsza błąd pozycjonowania nawet o 90% w porównaniu z systemami bez konserwacji.

Chłodzenie, zasilanie oraz czynniki związane ze stabilnością środowiska

Niewystarczające chłodzenie: zablokowanie przepływu wody, dryft temperatury oraz awaria pompy powodujące aktywację zabezpieczeń i wyłączenie urządzenia

Około 38 procent przypadkowych przestojów w laserach CO2 wynika z problemów z systemem chłodzenia. Gdy minerały odkładają się wewnątrz rur chłodzących, blokują prawidłowy przepływ i utrudniają odprowadzanie ciepła. Wahania temperatury większe niż plus minus 2 stopnie Celsjusza mogą poważnie wpływać na wydajność lasera, a czasem nawet powodować automatyczne wyłączenia ze względów bezpieczeństwa. Pompy zaczynają zwykle ulegać awarii jeszcze przed tym, jak zauważymy problemy z wydajnością, dlatego należy zwracać uwagę na dziwne zmiany przepływu wody lub nietypowe dźwięki dochodzące z systemu. Termowizja pozwala wykryć obszary, w których chłodziwo nie rozprasza się równomiernie po całym urządzeniu. Regularne sprawdzanie rur i filtrów co trzy miesiące pomoże wykryć nagromadzenie drobnych cząstek, które z czasem zapychają układ i obciążają cały system cyrkulacji.

Niestabilne napięcie wejściowe lub błędne wskazania amperomierza wpływające na spójność i żywotność rury laserowej

Gdy napięcie waha się o więcej niż 10% od normalnych wartości, znacznie przyśpiesza to degradację elektrod i zakłóca przepływ gazu CO2 przez system, skracając żywotność rury nawet o 40%. Dlatego tak ważne jest coroczne sprawdzanie amperomierzy za pomocą odpowiedniego miernika odniesienia. Błędne wskazania ukrywają rzeczywiste problemy z przepływem prądu, które powodują niestabilność procesów w czasie. Dla każdego, kto poważnie podchodzi do utrzymania dobrych wyników, kluczowe znaczenie ma zakup regulatorów napięcia przemysłowych z wbudowanymi zabezpieczeniami przeciwprzepięciowymi. Urządzenia te utrzymują stabilne zasilanie, co jest absolutnie konieczne do uzyskiwania jednolitych znaków oraz zapewnienia dłuższej żywotności rur bez nieoczekiwanych awarii podczas cykli produkcyjnych.

Często zadawane pytania dotyczące uszkodzeń emisji laserów CO2

Dlaczego mój znacznik laserowy się nie włącza?

Najpierw sprawdź zasilanie i stabilność napięcia wejściowego. Sprawdź bezpieczniki i upewnij się, że transformator wysokiego napięcia dostarcza odpowiednie napięcie. Upewnij się, że systemy bezpieczeństwa są sprawne, oraz sprawdź możliwe problemy z połączeniami fizycznymi, takie jak luźne przewody lub korozja.

Co powinienem zrobić, jeśli mój laser się porusza, ale nie znakuje?

Sprawdź układ dostarczania wiązki i proces laserowania, skontroluj poziom gazu CO₂ oraz warunek elektrod. Należy ocenić prąd rury, aby określić, czy degradacja związana z wiekiem powoduje problemy.

W jaki sposób usterki ścieżki optycznej wpływają na jakość znakowania?

Niepoprawnie ustawione lustra lub zabrudzone elementy optyczne mogą rozpraszać energię, co prowadzi do słabego znakowania i niskiego kontrastu. Regularne sprawdzanie ustawienia i czyszczenie przy użyciu odpowiednich metod są kluczowe dla utrzymania optymalnej jakości wiązki.

Jakie są najczęstsze przyczyny problemów z ostrością i ustawieniem?

Błędy kalibracji osi Z i przesunięcia ogniskowej spowodowane rozszerzalnością cieplną mogą prowadzić do nierównych lub nieostrych znaków. Precyzyjna kalibracja oraz zarządzanie temperaturą są konieczne, aby zapobiec tym problemom.

Dlaczego awaria chłodzenia wpływa na przestój lasera?

Problemy z systemem chłodzenia, takie jak zatory mineralne, mogą utrudniać odprowadzanie ciepła, co prowadzi do automatycznego wyłączania lasera. Regularna konserwacja pomaga zapobiegać tym awariom i wydłuża żywotność urządzenia.

Spis treści

- Problemy z drogą optyczną i jakością wiązki wpływające na dokładność znakowania

- Problemy z ostrością, ruchem i wyrównaniem mechanicznym

- Chłodzenie, zasilanie oraz czynniki związane ze stabilnością środowiska

-

Często zadawane pytania dotyczące uszkodzeń emisji laserów CO2

- Dlaczego mój znacznik laserowy się nie włącza?

- Co powinienem zrobić, jeśli mój laser się porusza, ale nie znakuje?

- W jaki sposób usterki ścieżki optycznej wpływają na jakość znakowania?

- Jakie są najczęstsze przyczyny problemów z ostrością i ustawieniem?

- Dlaczego awaria chłodzenia wpływa na przestój lasera?