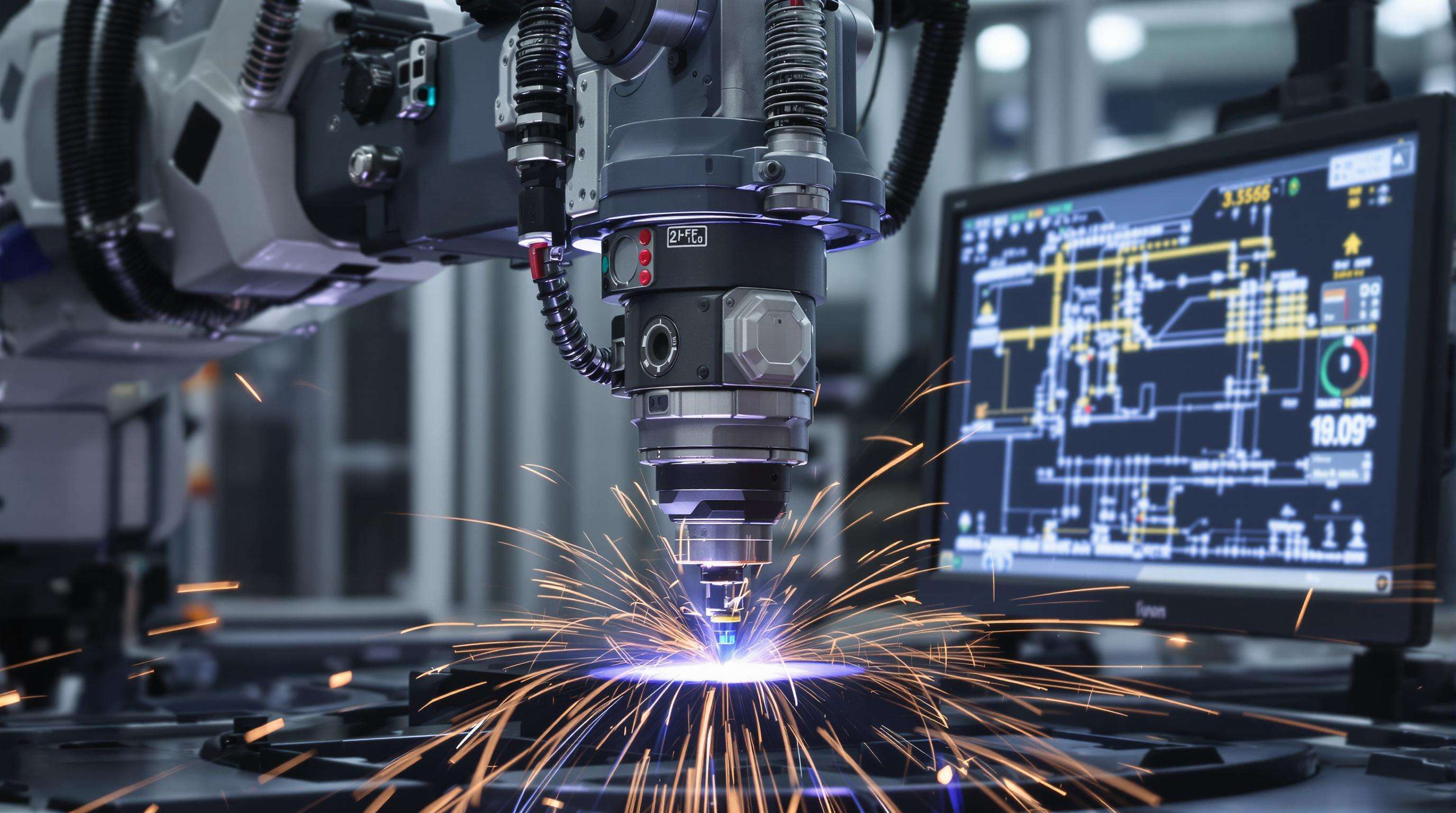

자동차 제조에서의 응용

엔진 부품을 위한 정밀 용접

휴대용 레이저 용접기는 0.1mm의 빔 정확도를 달성하여 실린더 헤드 및 배기 매니폴드와 같은 고응력 부품에 필수적입니다. 이 수준의 정밀도를 통해 주철 및 티타늄 합금에서 열균열 없이 풀 펀트레이션 용접을 실현할 수 있으며, TIG 방식 대비 후속 가공량을 60% 감소시키면서도 450MPa의 인장 강도를 유지합니다.

전기차 제작에서의 경량 소재 접합

알루미늄-탄소 섬유 하이브리드 소재의 경우, 휴대용 레이저는 0.8mm 두께의 얇은 시트에 이상적인 200W-300W 펄스 빔을 제공합니다. 이 기술은 열영향부를 0.3mm로 제한하여 배터리 커버 이음부의 휨을 방지합니다. 2023년 연구에 따르면 레이저 용접된 알루미늄 조인트는 기계식 패스너 대비 전기차 주행 가능 거리를 12% 증가시킨 것으로 나타났습니다.

생산 라인 효율성을 위한 현장 수리

휴대용 레이저 시스템을 통해 기술자가 로봇 엔드이펙터 클램프나 컨베이어 가이드를 2시간 이상 걸리던 부품 교체 대비 15분 만에 수리하여, 고용량 공장에서 연간 예기치 못한 가동 중단 시간을 35% 줄일 수 있습니다.

조립 시스템에 자동화 통합

레이저 용접 헤드가 장착된 협동 로봇(코봇)이 최첨단 바디샵에서 A필러 용접 작업의 87%를 완료합니다. 통합된 시각 시스템이 조인트 추적에 따라 출력(500-1500W)을 자동 조정하여 99.2%의 1차 용접 성공률을 달성하고 차량당 재작업 비용을 $18 절감합니다.

항공 우주 산업 응용 분야

휴대용 레이저 용접기는 항공우주 분야 핵심 부품에서 98%의 밀도를 갖는 이음부를 생성하여(NIAR 2023), 연료 시스템 및 날개 상자와 같은 협소한 공간에서도 분해 없이 복잡한 조인트 작업이 가능하게 합니다.

항공우주용 알루미늄 용접 솔루션

2000/7000 시리즈 알루미늄 합금에서 파이버 레이저는 FAA 요구사항을 초과하는 320MPa의 인장강도로 0.1-0.3mm 용접을 생성합니다. 펄스 제어(5밀리초)는 AA7075 등급에서 과열을 방지하여 내식성을 유지합니다.

박판에서의 열 왜곡 최소화

항공기 패널 두께가 1.2mm 미만일 경우 레이저 시스템은 TIG 용접 대비 열 입력을 80%까지 감소시킵니다. 실시간 열화상 촬영이 곡면(예: 엔진 나셀)에서 출력을 조정하여 ±0.05mm 평탄도를 유지하며, 2022년 이후 날개 제조 분야 채택률이 45% 증가하는 데 기여하였습니다.

파이버 레이저를 이용한 구조 부품 용접

멀티-킬로와트 휴대용 레이저 엔진 마운트용 8mm 두께 티타늄을 관통하여 단일 패스에서 12:1의 깊이 대 너비 비율을 달성합니다. 2023년 사례 연구에서는 터빈 블레이드 수리에 있어 플라즈마 아크 용접 대비 생산 속도가 30% 빨라졌습니다.

의료기기 및 전자기기 응용

민감한 회로용 마이크로 용접

휴대용 레이저를 사용하면 열에 민감한 부품을 손상시키지 않고 의료용 전자기기에서 0.1-0.3mm 용접을 구현할 수 있습니다. 티타늄 케이싱은 FDA 기준을 초과하는 심장박동기에서 98.7%의 기밀성을 달성합니다. 이러한 정밀도는 생체의학 센서 장치를 지원합니다.

수술 도구를 위한 무균 환경 용접

ISO Class 5 클린룸에서 비접촉식 레이저 용접은 입자 생성을 제거하여 아크 용접 대비 검증 시간을 40% 단축합니다. 이 공정은 재사용 가능한 기구에 대한 ANSI/AAMI ST79 기준을 충족합니다.

다종 소재 제작

강철-알루미늄 하이브리드 용접 기술

광섬유 레이저는 금속간 화합물 형성을 최소화합니다(0.5-2.5 kJ/mm 열입력). 기계 강도의 85%를 달성합니다. 2025년 검토에서는 자동차/선박 부품을 위한 적응형 펄스 성형 기술이 주목받고 있습니다.

현장 금속 수리용 휴대형 시스템

배터리 구동 레이저(150-300W 출력)는 6mm 깊이의 현장 수리를 가능하게 하여 다운타임을 65% 감소시킵니다. 자동차 연구에서는 질소 보조 차폐가 서스펜션 부품에서 200MPa의 피로 저항성을 유지함을 입증하였습니다.

AI 기반 실시간 파라미터 조정

AI 기반 시스템은 조인트 구조와 재료 변화를 분석하여 레이저 출력과 이송 속도를 동적으로 최적화하여 정밀성이 중요한 산업에서 결함을 감소시킵니다. IoT 플랫폼과의 통합은 지속적인 개선을 가능하게 하며, 수작업의 유연성과 로봇의 반복성을 결합합니다.

자주 묻는 질문

자동차 제조에서 핸드헬드 레이저 용접기를 사용하는 장점은 무엇입니까?

핸드헬드 레이저 용접기는 실린더 헤드와 같은 부품 용접에 높은 정밀도를 제공하여 열균열을 줄이고 후속 가공을 감소시키며, 현장 수리에서 효율성을 제공합니다.

핸드헬드 레이저 용접기는 전기차 제조에 어떻게 기여합니까?

알루미늄-탄소 섬유 하이브리드에 정밀한 용접을 제공하여 배터리 케이스의 휨 현상을 제한함으로써 전기차 주행 거리를 최대 12%까지 향상시킬 수 있습니다.

레이저 시스템이 항공우주 부품 제조에 제공하는 이점은 무엇입니까?

레이저 시스템은 항공우주 부품 제작에 필수적인 비분리 조립 방식으로 밀도 높은 이음새를 형성할 수 있으며, 얇은 시트 제작 시 열 왜곡을 최소화하는 데 기여합니다.

AI 기반 시스템이 레이저 용접의 정밀도를 어떻게 향상시킵니까?

AI는 구성 정보를 분석하여 출력과 속도를 최적화함으로써 주요 산업 분야의 결함을 줄이고 정밀도를 향상시킵니다.