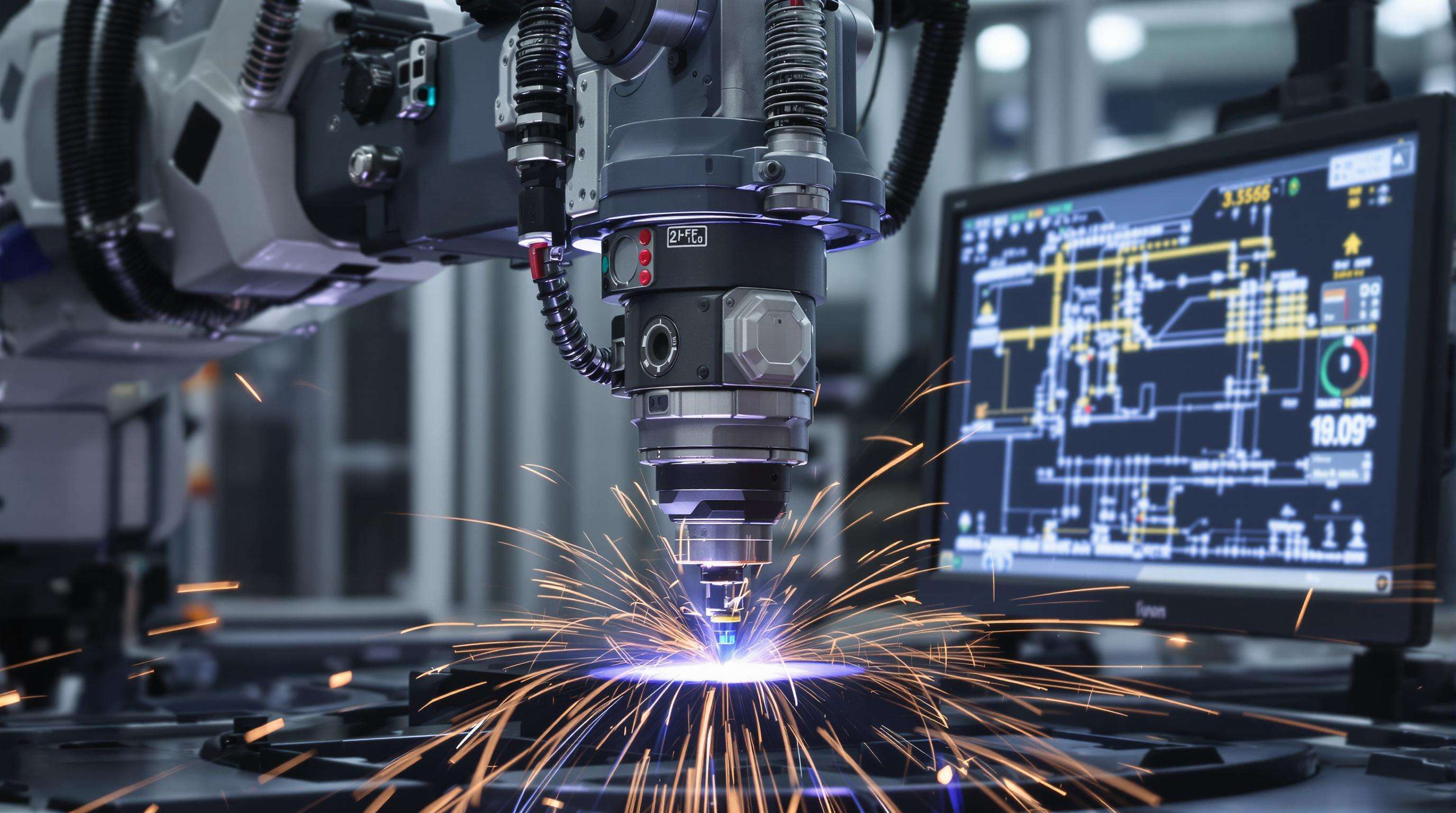

การประยุกต์ใช้งานในอุตสาหกรรมการผลิตรถยนต์

การเชื่อมที่แม่นยำสำหรับชิ้นส่วนเครื่องยนต์

เครื่องเชื่อมเลเซอร์แบบพกพาสามารถให้ความแม่นยำของลำแสงที่ 0.1 มม. ซึ่งมีความสำคัญต่อชิ้นส่วนที่รับแรงกดดันสูง เช่น ฝาสูบและท่อไอเสีย ความแม่นยำนี้ช่วยให้เชื่อมแบบทะลุเต็มที่ในชิ้นส่วนหล่อและโลหะผสมไทเทเนียมโดยไม่เกิดรอยแตกร้าวจากความร้อน ลดขั้นตอนการกลึงหลังเชื่อมลง 60% เมื่อเปรียบเทียบกับวิธี TIG และยังคงความแข็งแรงดึงเฉลี่ยไว้ที่ 450 MPa

การเชื่อมวัสดุน้ำหนักเบาในการผลิตรถยนต์ไฟฟ้า

สำหรับวัสดุผสมอลูมิเนียม-ไฟเบอร์คาร์บอน เครื่องเชื่อมเลเซอร์แบบพกพาสามารถให้พลังงานลำแสงแบบพัลส์ที่ 200W-300W ซึ่งเหมาะสำหรับแผ่นโลหะบางที่มีความหนา 0.8 มม. เทคโนโลยีนี้สามารถควบคุมพื้นที่ที่ได้รับผลกระทบจากความร้อนให้อยู่ในระดับ 0.3 มม. ช่วยป้องกันการบิดงอของรอยต่อในโครงสร้างหุ้มแบตเตอรี่ งานวิจัยปี 2023 แสดงให้เห็นว่าข้อต่ออลูมิเนียมที่เชื่อมด้วยเลเซอร์สามารถเพิ่มระยะทางการวิ่งของรถยนต์ไฟฟ้าได้มากกว่าการยึดด้วยสลักเกลียวถึง 12%

การซ่อมแซมในสถานที่เพื่อเพิ่มประสิทธิภาพของสายการผลิต

ระบบเลเซอร์แบบพกพาช่วยให้ช่างเทคนิคสามารถซ่อมแซมตัวยึดหุ่นยนต์หรือคู่มือลำเลียงภายใน 15 นาที เมื่อเทียบกับการเปลี่ยนชิ้นส่วนที่ต้องใช้เวลามากกว่า 2 ชั่วโมง ช่วยลดเวลาการหยุดทำงานที่ไม่ได้วางแผนไว้ 35% ต่อปีในโรงงานที่มีปริมาณการผลิตสูง

การผสานระบบอัตโนมัติในระบบประกอบ

หุ่นยนต์ทำงานร่วมกัน (cobots) พร้อมหัวเชื่อมเลเซอร์ สามารถเชื่อมเสา A ได้ถึง 87% ในโรงงานประกอบขั้นสูง ระบบการมองเห็นแบบผสานรวมปรับระดับพลังงานโดยอัตโนมัติ (500-1500 วัตต์) ตามการติดตามรอยต่อ ทำให้อัตราความสำเร็จในการเชื่อมครั้งแรกสูงถึง 99.2% และลดต้นทุนการแก้ไขงานเหลือ 18 ดอลลาร์ต่อคัน

การใช้งานในอุตสาหกรรมอวกาศ

เครื่องเชื่อมเลเซอร์แบบมือถือสามารถสร้างรอยต่อที่มีความหนาแน่น 98% ในชิ้นส่วนอากาศยานที่สำคัญ (NIAR 2023) ทำให้สามารถเชื่อมชิ้นส่วนที่ซับซ้อนในพื้นที่จำกัด เช่น ระบบเชื้อเพลิงและกล่องปีก โดยไม่ต้องแยกชิ้นส่วนออก

โซลูชันการเชื่อมอลูมิเนียมเกรดอากาศยาน

สำหรับโลหะผสมอลูมิเนียมซีรีส์ 2000/7000 เลเซอร์ไฟเบอร์สามารถผลิตรอยเชื่อมขนาด 0.1-0.3 มม. ที่มีความแข็งแรงแรงดึง 320 MPa ซึ่งเกินข้อกำหนดของ FAA การควบคุมแบบพัลส์ (5 มิลลิวินาที) ช่วยป้องกันการให้ความร้อนมากเกินไปในเกรดเช่น AA7075 ทำให้รักษาคุณสมบัติต้านทานการกัดกร่อนไว้ได้

ลดการบิดตัวจากความร้อนในแผ่นบางให้น้อยที่สุด

ระบบเลเซอร์ลดปริมาณความร้อนที่ป้อนเข้าไปได้ถึง 80% เมื่อเทียบกับการเชื่อมแบบ TIG ในเปลือกเครื่องบินที่มีความหนาน้อยกว่า 1.2 มม. การถ่ายภาพความร้อนแบบเรียลไทม์ช่วยปรับระดับพลังงานบนพื้นผิวโค้ง (เช่น เครื่องยนต์) ให้รักษาระดับความแบนไว้ที่ ±0.05 มม. ซึ่งเป็นปัจจัยสำคัญที่ทำให้การนำระบบเลเซอร์มาใช้ในกระบวนการผลิตปีกเครื่องบินเพิ่มขึ้น 45% ตั้งแต่ปี 2022

การเชื่อมชิ้นส่วนโครงสร้างด้วยเลเซอร์ไฟเบอร์

หลายกิโลวัตต์ เลเซอร์แบบพกพา เจาะทะลุไทเทเนียมที่มีความหนา 8 มม. สำหรับขาเครื่องยนต์ ให้ได้สัดส่วนความลึกต่อความกว้างที่ 12:1 ในการเชื่อมเพียงรอบเดียว จากการศึกษากรณีในปี 2023 พบว่าสามารถผลิตได้เร็วขึ้น 30% เมื่อเทียบกับการเชื่อมแบบพลาสมาอาร์กสำหรับซ่อมแซมใบพัดกังหัน

การประยุกต์ใช้งานในอุปกรณ์การแพทย์และอิเล็กทรอนิกส์

การเชื่อมไมโครสำหรับวงจรไฟฟ้าที่ไวต่อความร้อน

เลเซอร์แบบพกพาสร้างรอยเชื่อมขนาด 0.1-0.3 มม. บนอุปกรณ์อิเล็กทรอนิกส์ทางการแพทย์โดยไม่ทำลายชิ้นส่วนที่ไวต่อความร้อน ตัวเครื่องทำจากไทเทเนียมสามารถปิดผนึกได้ถึง 98.7% สำหรับเครื่องกระตุ้นหัวใจ ซึ่งเกินมาตรฐานขององค์การอาหารและยา (FDA) ความแม่นยำนี้รองรับการทำงานของอุปกรณ์เซ็นเซอร์ทางชีวการแพทย์

การเชื่อมในสภาพแวดล้อมปลอดเชื้อสำหรับเครื่องมือผ่าตัด

การเชื่อมด้วยเลเซอร์แบบไม่สัมผัสในห้องสะอาด ISO Class 5 ช่วยกำจัดการเกิดอนุภาค ลดเวลาการตรวจสอบลง 40% เมื่อเทียบกับการเชื่อมแบบอาร์ก การดำเนินการนี้เป็นไปตามมาตรฐาน ANSI/AAMI ST79 สำหรับเครื่องมือที่ใช้ซ้ำได้

การผลิตจากวัสดุหลายชนิด

เทคนิคการเชื่อมแบบไฮบริดเหล็ก-อลูมิเนียม

เลเซอร์ชนิดไฟเบอร์ช่วยลดการเกิดสารระหว่างโลหะ (ค่าความร้อนป้อนเข้า 0.5-2.5 กิโลจูล/มม.) ให้มีความแข็งแรงของวัสดุฐานที่ 85% การทบทวนในปี 2025 ได้เน้นถึงการปรับรูปแบบพัลส์แบบปรับตัวสำหรับชิ้นส่วนยานยนต์/ทางทะเล

ระบบแบบพกพาสำหรับซ่อมแซมโลหะในสถานที่จริง

เลเซอร์แบบใช้แบตเตอรี่ (กำลังไฟฟ้า 150-300 วัตต์) สามารถซ่อมแซมชิ้นงานในพื้นที่ได้ลึกถึง 6 มม. ลดเวลาการหยุดทำงานลง 65% การวิจัยทางด้านยานยนต์ยืนยันว่าการใช้ก๊าซไนโตรเจนช่วยป้องกันการสึกหรอสามารถรักษาความต้านทานการเหนื่อยล้าไว้ที่ระดับ 200 เมกะปาสกาลในชิ้นส่วนระบบกันสะเทือน

การปรับค่าพารามิเตอร์แบบเรียลไทม์ด้วยระบบปัญญาประดิษฐ์

ระบบขับเคลื่อนด้วยปัญญาประดิษฐ์ปรับแต่งกำลังเลเซอร์และความเร็วในการเคลื่อนที่แบบไดนามิกโดยการวิเคราะห์รูปแบบการต่อบกและชนิดวัสดุที่เปลี่ยนแปลง เพื่อลดข้อบกพร่องในอุตสาหกรรมที่ต้องการความแม่นยำสูง การเชื่อมต่อกับแพลตฟอร์ม IoT ทำให้เกิดการพัฒนาอย่างต่อเนื่อง ผสานความยืดหยุ่นของมนุษย์เข้ากับความแม่นยำซ้ำได้ของหุ่นยนต์

คำถามที่พบบ่อย

ประโยชน์ของการใช้เครื่องเชื่อมเลเซอร์แบบพกพาในการผลิตยานยนต์คืออะไร

เครื่องเชื่อมเลเซอร์แบบพกพาให้ความแม่นยำสูงสำหรับการเชื่อมชิ้นส่วนต่างๆ เช่น ฝาสูบ ลดการแตกร้าวจากความร้อนและลดการกลึงหลังเชื่อม และให้ประสิทธิภาพสูงในการซ่อมแซมนอกสถานที่

เครื่องเชื่อมเลเซอร์แบบพกพาช่วยสนับสนุนการผลิตยานยนต์ไฟฟ้าอย่างไร

พวกเขาให้การเชื่อมที่แม่นยำสำหรับอลูมิเนียมและไฟเบอร์คาร์บอนแบบไฮบริด จำกัดการบิดงอในตัวเครื่องแบตเตอรี่ ซึ่งสามารถเพิ่มระยะทางวิ่งของรถยนต์ไฟฟ้า (EV) ได้สูงสุดถึง 12%

ระบบเลเซอร์มีข้อดีอย่างไรในการผลิตชิ้นส่วนอากาศยาน

ระบบเลเซอร์ช่วยให้สามารถเชื่อมรอยต่อหนาแน่นได้โดยไม่ต้องถอดชิ้นส่วนออก ซึ่งสำคัญมากสำหรับชิ้นส่วนอากาศยาน และยังช่วยลดการบิดเบือนจากความร้อนในการผลิตแผ่นโลหะบาง

ระบบขับเคลื่อนด้วยปัญญาประดิษฐ์ (AI) เพิ่มความแม่นยำในการเชื่อมด้วยเลเซอร์ได้อย่างไร

AI ช่วยปรับอัตโนมัติให้กำลังและอัตราความเร็วเหมาะสม โดยการวิเคราะห์รูปแบบต่าง ๆ ลดข้อบกพร่องและเพิ่มความแม่นยำในอุตสาหกรรมสำคัญ