산동성 덕저우시 덕청구 샤오리로 6번지, 청tó우 창업 공업 단지 +86-15266906570 [email protected]

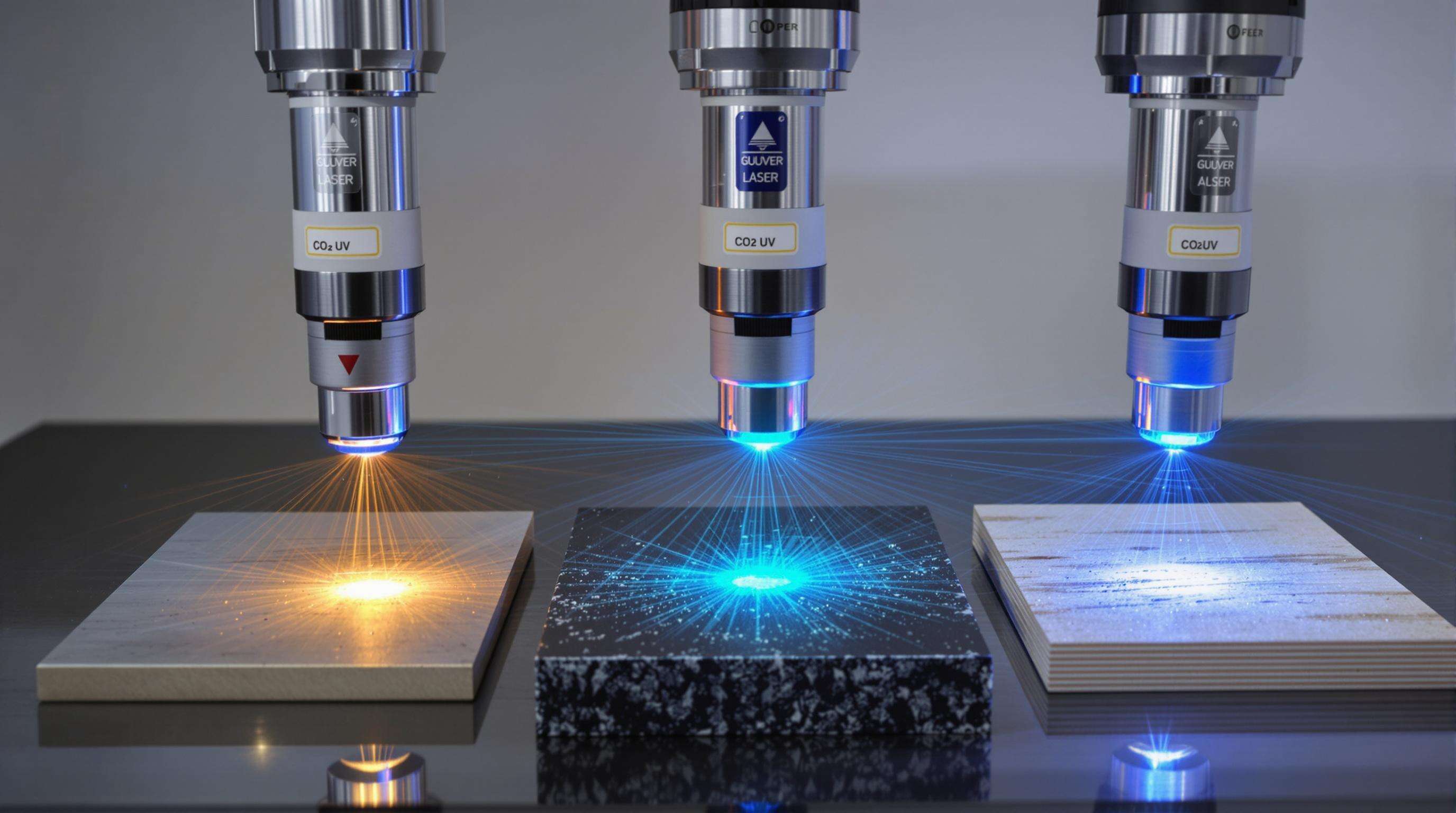

UV 레이저 마킹 성능은 다음 요소 간의 관계에 따라 달라집니다. 파장 및 재료 흡수 특성 . 섬유 레이저 (800-2200nm 파장)은 스틸, 알루미늄, 티타늄 합금과 같은 금속 마킹에 우수한 반면, CO₂ 레이저(10.6μm 파장)는 진동 에너지 전달을 통해 목재, 아크릴, 섬유와 같은 유기 재료를 대상으로 합니다.

재료 반응에서의 주요 차이점:

세 가지 기본 원칙:

최신 시스템에는 이제 파장 조절 모듈이 탑재되어 있습니다. 금속(1064nm)과 플라스틱(355nm) 모두에 마킹이 가능하지만, 전용 파이버 레이저의 경우 220kW·cm⁻²의 파워 밀도에서 여전히 우수한 성능을 발휘합니다.

스테인리스강, 티타늄, 양극산화 알루미늄에 이상적이며, 파이버 레이저(1064nm)는 나일론, ABS, 폴리카보네이트에서 구조적 완전성을 유지하면서 ±0.05mm 정밀도를 달성합니다.

목재, 종이, 가죽 가공에서 우위를 차지하며, CO₂ 레이저는 초당 1200자로 PET 포장 필름에 마킹이 가능하여 제약 산업 코드 부여에 필수적입니다. 최근 개선된 기술은 유리 병에 300dpi의 에칭이 가능하게 합니다.

UV 레이저(355nm)는 의료용 실리콘에 90% 대비 마크와 유연한 PCB 기판에 50μm 특성을 생성하며, 적외선 대비 열 영향 구역을 80%까지 감소시킵니다(MedTech Innovations 2022).

UV 레이저는 광자 에너지 어블레이션을 통해 의료용 폴리머의 열영향부를 92% 감소시킴 통제된 연구에서 입증됨 .

광섬유 레이저는 초기 비용이 더 높지만(코스츠 35-50% 더 높음 CO₂ 대비), 하루 12시간 가동 시 연간 에너지 비용에서 $22,000-$28,000 절약

광섬유 레이저는 생산성 향상으로 12~18개월 내 손익분기점을 돌파하며, CO₂ 시스템 대비 5년간 $520,000 이상 절감 효과를 거둘 수 있습니다. 이는 더 빠른 가공 속도와 낭비 감소 덕분입니다.

Ponemon 2023에 따르면, 내구성 있는 금속 위에 차량 식별 번호(VIN) 각인 및 FAA 규정 준수 부품 번호 표기 작업의 78%에서 사용됩니다.

의약품 배치 코드 및 식품 안전 용기 마킹 분야에서 92%의 시장 점유율을 기록하며, 정밀도는 25µm 미만입니다.

반도체 웨이퍼 마킹(5µm) 및 열 손상 없이 의료기기의 FDA 규정 준수 UDI 코드 표기 작업에 필수적입니다.

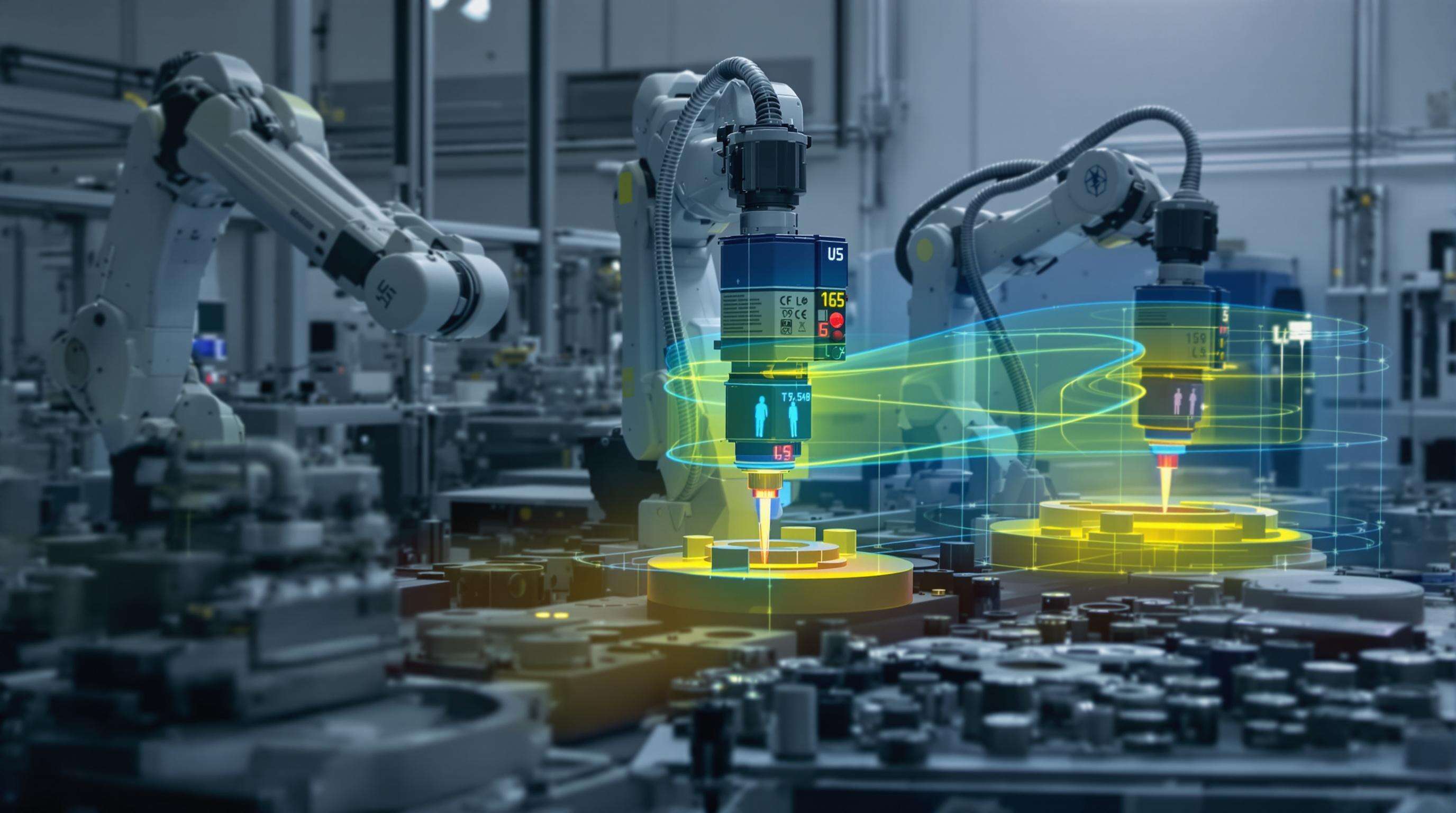

제조업체의 68%가 이제 모듈식 소프트웨어 업그레이드 가능 시스템을 우선적으로 도입하여 연간 $740,000의 리툴링 비용을 절감하고 있음.

광섬유-CO₂ 하이브리드 기술은 항공우주 분야에서 다중 소재 어셈블리의 단일 패스 마킹을 가능하게 하여 2차 가공 공정을 37% 단축함. 클라우드 기반 AI 플랫폼은 신소재 적용 시 검증 주기를 8주 단축하며 최초 마킹 정확도 99.2%를 달성함.

산업별 도입 트렌드에 대한 보다 깊은 분석을 원하시면 2024 산업용 마킹 보고서 .

레이저의 파장은 다양한 재료에 대한 마킹 적합성을 결정합니다. 예를 들어, 파장이 800-2200nm인 파이버 레이저는 금속에 이상적이며, 10.6μm 파장의 CO₂ 레이저는 유기 재료에 더 적합합니다.

최신 시스템은 파장 조절이 가능한 모듈을 갖추어 금속과 플라스틱 모두를 마킹할 수 있습니다. 그러나 전용 레이저는 출력 밀도와 정밀도 측면에서 이들보다 우수한 성능을 보입니다.

파이버 레이저는 초기 비용은 비싸지만 장기적으로 에너지 비용을 절감할 수 있습니다. 또한 CO₂ 및 UV 레이저에 비해 수명이 길고 유지보수가 덜 필요합니다.

저작권 © 2025 Dezhou Qijun Automation Equipment Co., Ltd. — Privacy Policy