山東省徳州市徳城区小李路6番地、誠頭創業工業団地 +86-15266906570 [email protected]

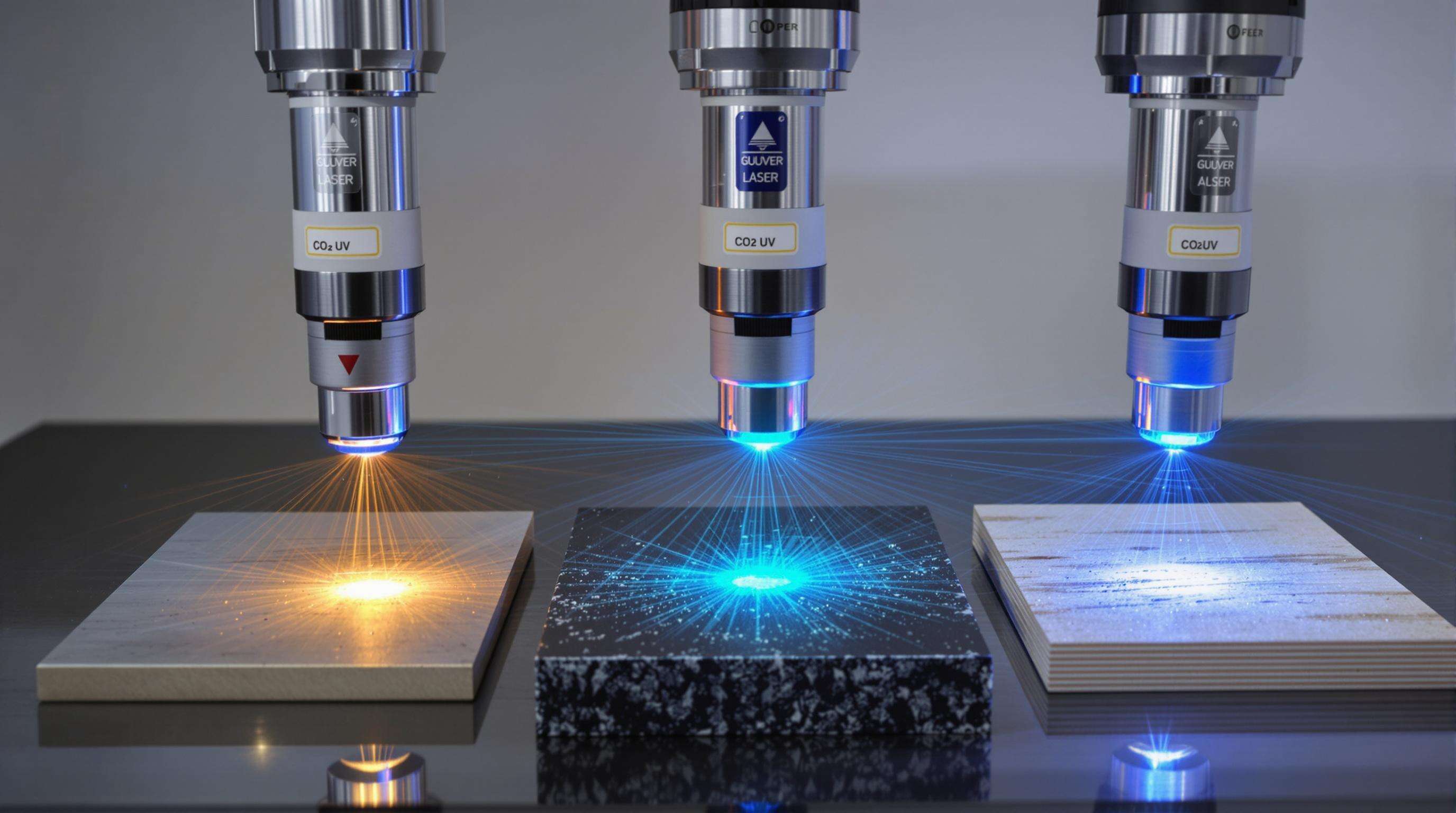

UVレーザーマーキング性能は、次の関係性に依存します。 波長 および 材料の吸収特性 . ファイバーレーザー (800-2200 nm 波長)は鋼、アルミニウム、チタン合金などの金属のマーキングに優れており、一方CO₂レーザー(10.6 μm波長)は、振動エネルギー伝達を通じて木材、アクリル、繊維などの有機材料を対象とします。

材料の反応における主な違い:

3つの基本原則:

最新のシステムには現在 波長調整可能なモジュール 金属(1064 nm)とプラスチック(355 nm)の両方をマーキング可能。ただし、専用ファイバーレーザーは出力密度において依然として高性能(専用ファイバーレーザーは220 kW・cm⁻²)である。

ステンレス鋼、チタン、陽極酸化アルミニウムに適しており、ファイバーレーザー(1064 nm)は±0.05 mmの精度を達成し、ナイロン、ABS、ポリカーボネートにおいて構造の完全性を維持する。

木材、紙、革地の加工で優れた性能を発揮し、CO₂レーザーはPET包装フィルムに1200文字/秒の速度でマーキングが可能。医薬品のコード付けにおいて重要である。最近の技術改良により、ガラス瓶への300 dpiのエッチングが可能になった。

UVレーザー(355 nm)は医療用シリコン上に90%のコントラストを持つマーキングを生成し、フレキシブルPCBに50 μmの微細構造を形成する。赤外線レーザーと比較して熱影響領域を80%削減(MedTech Innovations 2022)。

紫外線レーザーは、光子エネルギーによるアブレーションにより医療用ポリマーにおける熱影響領域を92%削減します。これは 管理された研究で実証されています。 .

ファイバーレーザーは初期コストが高め(CO₂の35〜50%増)ですが、1日12時間の運転時に年間で22,000〜28,000ドルのエネルギーコストを節約します。

ファイバーレーザーは生産性向上により12〜18ヶ月で損益分岐点に達し、高速化と廃棄物削減によりCO₂システムと比較して5年間で520,000ドル以上の節約が可能です。

78%の用途に使用(Ponemon 2023)金属耐性素材への車両識別番号(VIN)彫刻およびFAA規格適合部品番号刻印に使用

医薬品ロットコードおよび食品衛生容器のマーキングに92%の市場浸透率(25 µm未満の高精度)

5 µmの半導体ウエハーマーキングおよび熱損傷を伴わず医療機器へのFDA規格適合UDIコード作成に不可欠

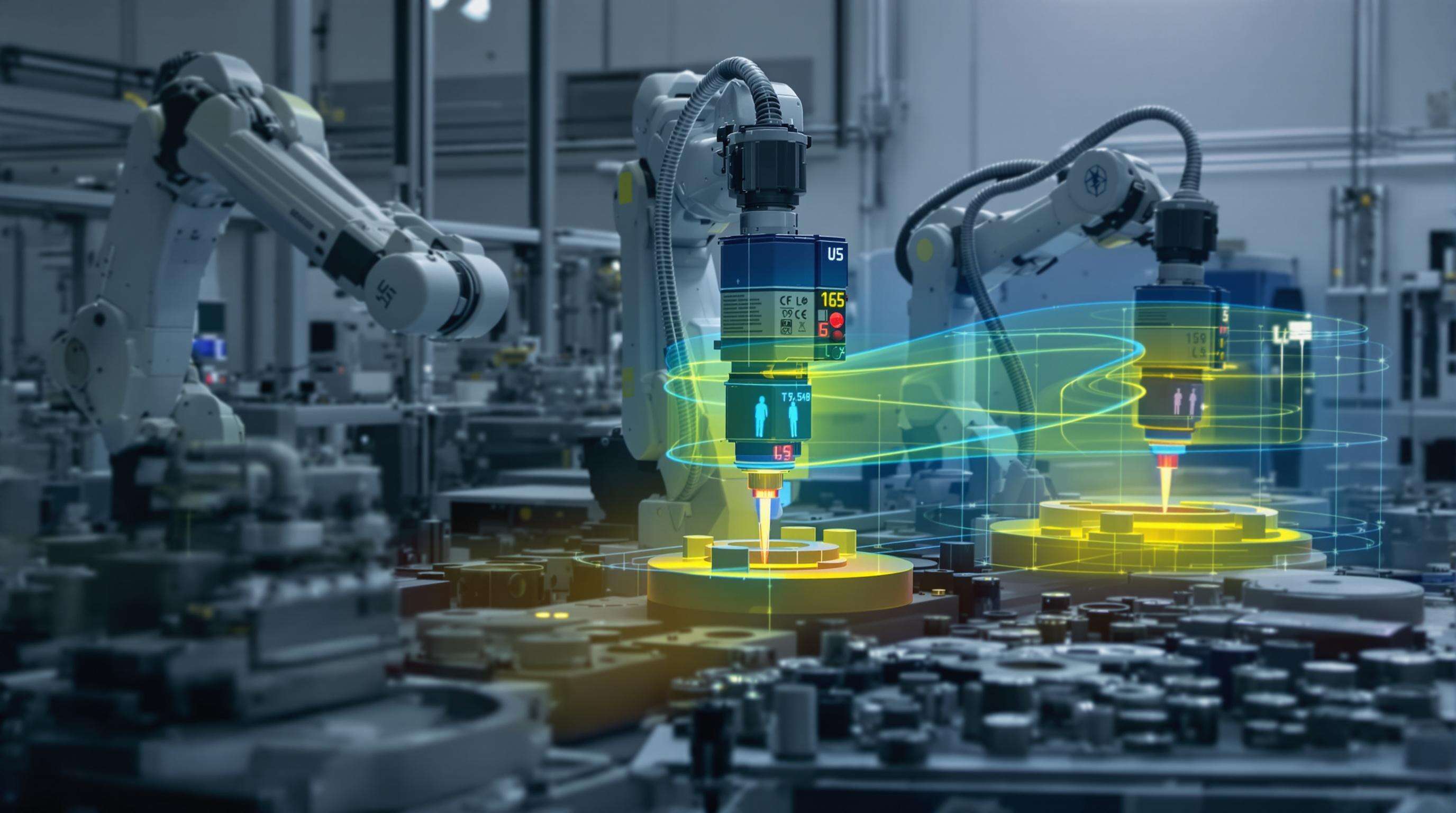

製造業者の68%が、リファビッシュ費用を年間74万ドル削減するために、モジュール式・ソフトウェアアップグレード可能なシステムを優先している。

ファイバー・CO₂ハイブリッドにより、多素材アセンブリのシングルパスマーキングが可能となり、航空宇宙分野における二次加工工程を37%削減。クラウドベースのAIプラットフォームは99.2%の初回精度を実現し、新素材における検証サイクルを8週間短縮する。

産業界での導入トレンドに関する詳細な分析は 2024年産業用マーキングレポート .

レーザーの波長は、異なる素材へのマーキング適性を決定する。例えば、800〜2200nmの波長を持つファイバーレーザーは金属に最適であり、一方で10.6μmの波長を持つCO₂レーザーは有機素材に適している。

最新のシステムには波長調整可能なモジュールが搭載されており、金属およびプラスチックの両方をマーキングできるようになっています。ただし、専用のレーザーは高出力密度と高精度において、これらのシステムを上回る性能を発揮する傾向があります。

ファイバーレーザーは初期コストは高めですが、長期的にはエネルギー費用を節約できます。また、CO₂レーザーやUVレーザーと比較して寿命が長く、メンテナンス頻度も少ないです。

著作権 © 2025 Dezhou Qijun Automation Equipment Co., Ltd. — Privacy Policy