Cómo 3D Máquinas de Grabado en Cristal Transforma el Arte en Cristal

Comprendiendo el Proceso de Grabado Láser 3D y Sus Mecanismos Básicos

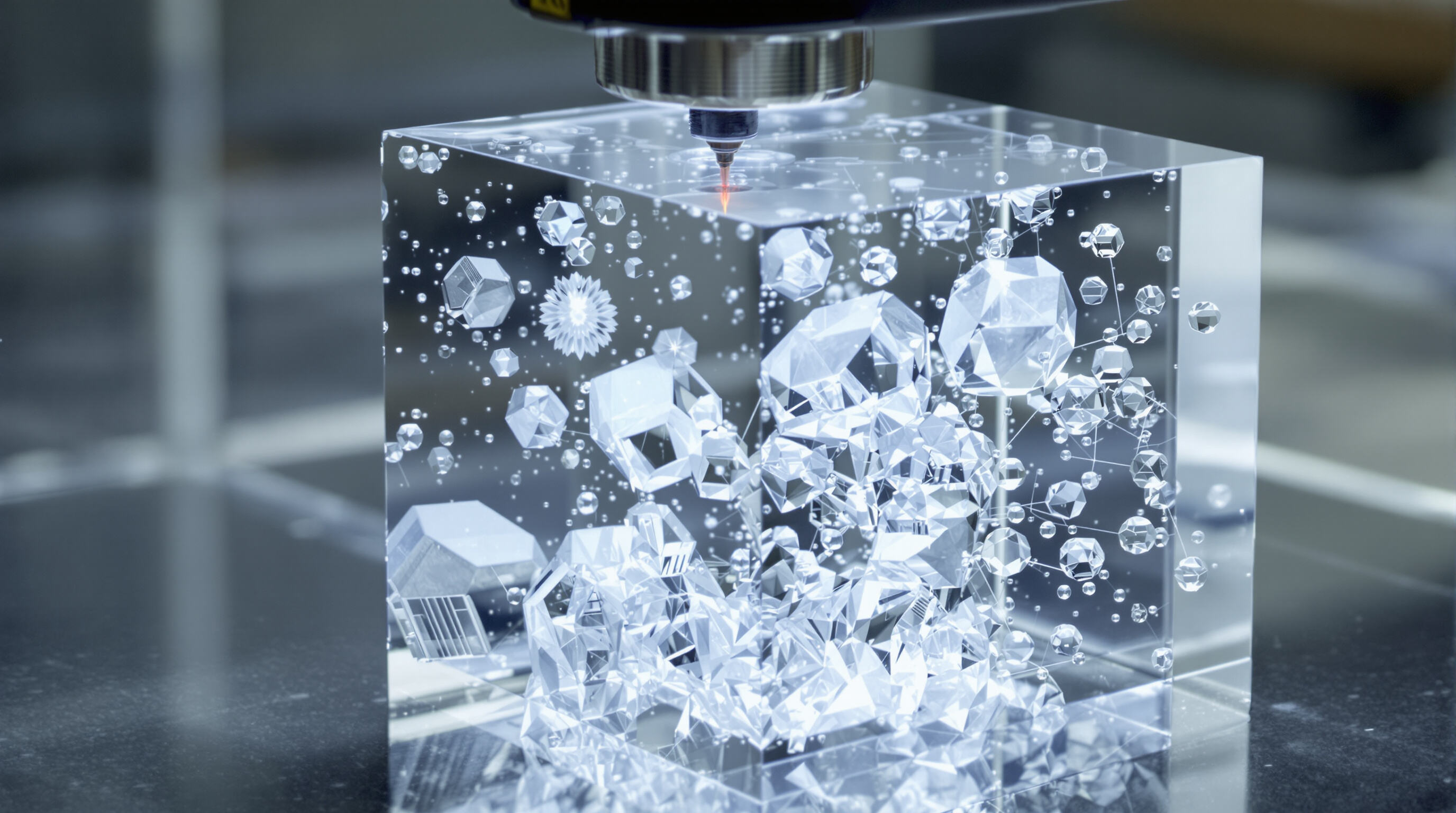

Las máquinas de grabado láser hoy en día dependen de haces láser enfocados para tallar diseños tridimensionales en el interior de materiales transparentes, modificando lo que está debajo de la superficie. Los grabados a nivel de superficie son solamente bidimensionales, pero estas técnicas modernas envían pulsos láser ultrarrápidos hacia puntos específicos en el interior profundo del cristal. Los pulsos duran solamente femtosegundos o picosegundos, lo cual es extremadamente breve. Cuando impactan en esas áreas objetivo, generan microfracturas a través de un proceso denominado absorción no lineal. Lo que ocurre después es bastante interesante: estas fracturas forman patrones permanentes dentro del cristal que podemos ver porque la luz se dispersa de manera diferente en esos puntos modificados. Piensa en ello como si se creara una obra de arte oculta en el interior del vidrio, que se vuelve visible cuando la luz incide desde ciertos ángulos.

Grabado Láser Sub-Superficial en Materiales Transparentes: Cómo la Luz Interactúa Con el Cristal

Materiales de cristal de alta calidad permiten que los haces láser atraviesen aproximadamente 10 centímetros de espesor sin perder su nitidez. Lo que ocurre después es bastante interesante. Cuando hay suficientes fotones concentrados juntos más allá de lo que el cristal puede soportar, comienzan a formarse pequeños bolsillos de plasma en su interior. Estos pequeños orificios varían en tamaño desde aproximadamente 5 hasta 20 micrómetros y alteran la forma en que la luz viaja a través del material. Por eso, cuando algo se graba en estos cristales, parece que el diseño flota en algún lugar dentro del cristal en lugar de simplemente estar sobre la superficie. Las máquinas realmente avanzadas ajustan la potencia del haz láser mientras se mueve a través de las diferentes capas del cristal. Esto permite a los fabricantes crear todo tipo de efectos visuales sorprendentes, desde imágenes apenas visibles y tenues hasta efectos tridimensionales llamativos que parecen saltar directamente hacia ti.

Proceso de Ablación Capa por Capa: Construyendo Profundidad mediante Pulsos Precisos

Las máquinas de alta calidad pueden alcanzar una precisión dimensional bastante impresionante, alrededor de más o menos 0.01 mm, cuando combinan escáneres galvanométricos que mueven los haces de luz rápidamente con mesas piezoeléctricas que controlan esos pequeños movimientos en el eje Z a nivel de micrones. Tomemos como ejemplo un cubo estándar de una pulgada de lado. Normalmente se requiere entre veinte y cincuenta capas diferentes apiladas una encima de otra, y cada capa se construye utilizando entre quinientos y dos mil disparos láser individuales. Los operadores de estas máquinas ajustan parámetros como la energía de los pulsos, que suelen variar entre 0.1 y 10 microjulios, y la frecuencia de disparo del láser, típicamente entre uno y cien kilohercios. Este equilibrio permite obtener resoluciones de hasta aproximadamente 200 puntos por pulgada, manteniendo velocidades de grabado que generalmente oscilan entre quince y noventa minutos por cada pieza producida.

Cómo se Diferencia la Grabación 3D de la 2D en Metodología y Resultados

Los métodos tradicionales de grabado 2D utilizan láseres de CO2 que solo crean marcas carbonizadas superficiales, generalmente con una profundidad no superior a medio milímetro. Pero cuando entramos en el terreno del grabado 3D en cristal, las cosas se vuelven mucho más interesantes. Estas técnicas avanzadas pueden tallar diseños intrincados dentro del propio cristal, alcanzando profundidades de alrededor de 10 centímetros. ¿Qué tiene de especial esto? El resultado crea efectos reales de paralaje, donde diferentes partes del diseño parecen cambiar de posición cuando alguien gira el cristal en sus manos. Un reciente análisis de ciencia de materiales realizado a principios de 2024 descubrió algo fascinante también. Los cristales con grabados 3D dejan pasar casi toda la luz que reciben, manteniendo aproximadamente el 98% de transmisión. Los grabados 2D normales apenas alcanzan el 85%. Eso significa que estos grabados más profundos ofrecen una calidad óptica mucho mejor, lo que explica por qué las marcas de lujo los prefieren para productos de alta gama.

Componentes Clave de Máquinas de Grabado en Cristal para Resultados de Alta Precisión

Componentes de Máquina de Grabado Láser Que Permiten Trabajo 3D de Alta Precisión

Las máquinas de grabado láser actuales suelen contar con cuatro componentes principales que trabajan en conjunto. Primero está el módulo láser capaz de alcanzar una precisión de longitud de onda sub-10 micrómetros. Luego tenemos las piezas de enfoque dinámico del eje Z que se ajustan sobre la marcha, combinadas con escáneres galvanométricos refrigerados por aire para el control de movimiento, además de sensores de monitoreo en tiempo real que supervisan todo el proceso. Cuando todas estas piezas trabajan en armonía, logran una repetibilidad en el posicionamiento de aproximadamente más o menos 5 micrómetros, algo realmente importante al realizar grabados 3D complejos a través de múltiples capas. Las máquinas de gama alta están empezando a incluir también sistemas especiales de compensación térmica. Estos ayudan a combatir los problemas de expansión del cristal que ocurren durante sesiones largas de grabado. Según datos del informe de la industria 'Laser Engraving Technology Report' publicado en 2024, este tipo de gestión térmica reduce los defectos en cerca de una cuarta parte en comparación con los equipos normales que no cuentan con tales características.

Papel de la Potencia del Láser, Enfoque y Control de Velocidad para la Variación de Profundidad

Conseguir diferentes profundidades requiere un equilibrado cuidadoso entre varios factores. La potencia del láser varía entre 15 y 60 vatios, mientras que el ajuste de la profundidad focal se puede realizar en incrementos tan pequeños como 0.1 mm hasta 25 mm. La velocidad de escaneo también desempeña un papel importante, variando entre 50 y 2,000 mm por segundo dependiendo de las necesidades. Los equipos modernos han mejorado considerablemente en manejar estos cambios rápidamente. Algunos modelos avanzados pueden cambiar de modo en tan solo 0.01 segundos, lo que permite pasar de crear texturas muy superficiales con menos de 0.2 mm de profundidad a cortes más profundos que exceden los 8 mm sin interrupciones. Las pruebas en condiciones reales han demostrado que los sistemas que utilizan monitoreo de potencia en bucle cerrado mantienen una consistencia de profundidad dentro del ±2% durante toda la producción. Esto representa un aumento del 15% aproximadamente en comparación con los sistemas anteriores de bucle abierto, lo cual significa menos rechazos y un mejor control de calidad en general para los fabricantes.

Importancia de los Sistemas de Control de Movimiento y la Calibración en las Máquinas de Grabado en Cristal

Obtener resultados precisos depende en gran medida de las mesas de motor lineal que pueden posicionar elementos dentro de medio micrómetro y mantener desviaciones angulares por debajo de 0.001 grados. Al hablar de técnicas modernas de calibración, la interferometría láser ayuda realmente a reducir esos molestos errores de alineación a menos de un micrómetro por metro. Esto es muy importante al trabajar con formaciones cristalinas grandes que pueden alcanzar tamaños de aproximadamente 300 milímetros cúbicos. En los sistemas más recientes de control de movimiento, realizan correcciones de cinco ejes a una impresionante velocidad de 1,000 veces por segundo. Esta corrección de alta frecuencia marca toda la diferencia al trabajar con formas tridimensionales complejas o superficies curvas donde incluso errores pequeños crearían defectos visibles en el producto final.

Integración del Software y Estabilidad del Sistema en Máquinas Profesionales

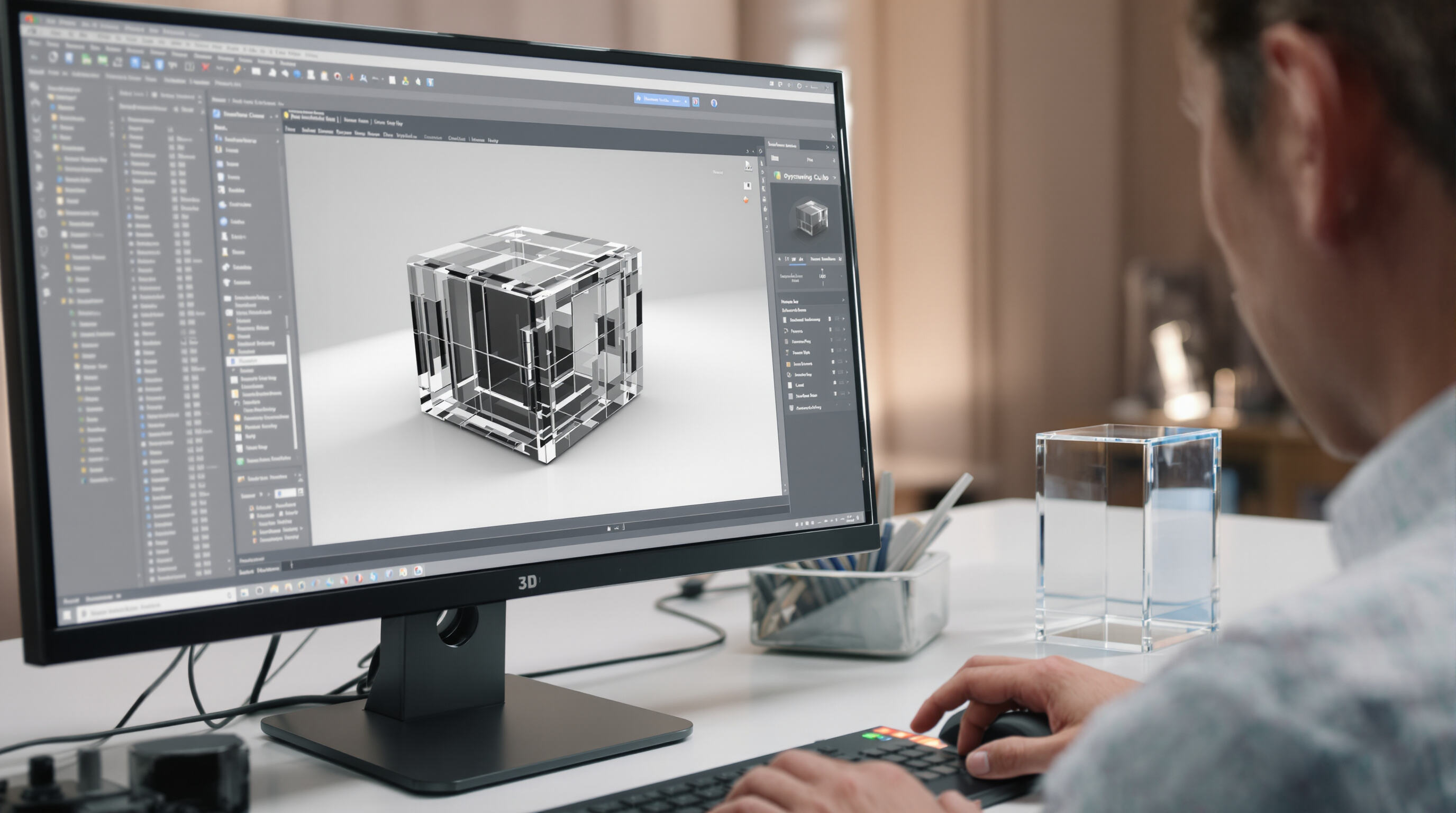

El software personalizado toma esos diseños de modelos 3D y los convierte en órdenes para la máquina mediante un proceso llamado corte adaptativo de capas. Estos algoritmos ajustan los niveles de energía desde aproximadamente 5 hasta 100 julios por centímetro cuadrado, dependiendo de lo compleja que sea la geometría. Para lograr bordes nítidos, nuestro sistema de amortiguación activa en tiempo real marca una diferencia notable. Hemos observado mejoras en la calidad de los bordes de alrededor del 18 por ciento al trabajar con patrones de alta velocidad entre frecuencias de 200 y 500 kilohercios. Y no debemos olvidar el mantenimiento planificado. Nuestra tecnología especializada de monitoreo de estado puede detectar cuándo las piezas empiezan a desgastarse con una precisión bastante impresionante, alrededor del 94 %. Esa capacidad predictiva ayuda a explicar por qué la mayoría de las unidades industriales duran entre siete y diez años antes de requerir revisiones importantes.

De la Imagen 2D a la Obra Maestra 3D: Mapeo de Escala de Grises y Conversión de Diseños

Procesamiento de Imágenes en Escala de Grises para Mapeo de Profundidad en Diseños de Cristal

Las máquinas de grabado en cristal toman imágenes planas ordinarias y las convierten en obras maestras 3D asombrosas. Lo hacen leyendo las diferentes tonalidades de gris en una imagen y convirtiendo eso en instrucciones sobre qué tan profundo debe cortar dentro del cristal. Piénsalo así: cuando hay áreas muy oscuras en la imagen, la máquina sabe que debe cortar más profundamente en el material, mientras que las partes más claras solo reciben un suave toque en la superficie. Según una investigación publicada el año pasado por el Instituto Smithsonian ArtTech, estas máquinas crean obras de arte que son tres veces más precisas dimensionalmente que lo que una persona podría lograr grabando a mano. Esto es bastante impresionante si consideramos cuánto detalle puede perderse durante los métodos tradicionales.

Uso de Mapas de Altura en Escala de Grises para una Precisión de Grabado 3D

Los mapas de altura — imágenes en escala de grises especializadas en las que el brillo corresponde a la elevación — guían los láseres en la creación de pendientes, crestas y huecos con una resolución vertical de 0,01 mm. Los diseñadores suelen apilar múltiples mapas para representar características intrincadas como los contornos faciales en piezas conmemorativas o detalles topográficos en maquetas arquitectónicas.

Algoritmos de software que traducen imágenes 2D en modelos 3D multilayer

El software propietario automatiza la conversión mediante detección de bordes y modelado basado en voxels. Para un cubo de cristal estándar de 4 pulgadas, estas herramientas generan entre 120 y 150 capas discretas a partir de una única entrada 2D, preservando los detalles de sombra mediante modulación adaptativa de potencia. Los motores de predicción basados en inteligencia artificial compensan ahora las distorsiones por refracción de la luz inherentes a los sustratos de cristal, mejorando la fidelidad de la imagen final.

Limitaciones del renderizado en escala de grises en aplicaciones con detalles ultrafinos

A pesar de su amplia efectividad, la conversión a escala de grises enfrenta desafíos con características menores a 50 micrones, como pestañas en retratos o texto menor a 8pt, que suelen perder claridad. El límite de 256 tonos también puede producir bandas visibles en diseños con degradados intensos, como atardeceres, requiriendo ajustes manuales para lograr transiciones suaves entre tonos.

Diseño de Grabados en Cristal 3D Visualmente Atractivos y Duraderos

Equilibrio Entre Atractivo Estético y Resistencia Estructural en el Arte de Cristal

Crear arte en cristal impactante requiere equilibrar la ambición del diseño con las limitaciones del material. Las máquinas mantienen una precisión de ±5 µm, verificada por los estándares NIST 2023, para evitar microfisuras que debiliten la estructura. Los diseñadores distribuyen estratégicamente las profundidades de grabado, preservando el 60–70% de la masa original en zonas de alta tensión, mientras utilizan regiones sombreadas para realzar la profundidad percibida.

Grabado de Múltiples Capas para Efectos 3D Que Mejoran la Profundidad Visual

Hasta 15 capas distintas son talladas mediante láseres pulsados, cada una alterando la forma en que la luz se refracta a través del cristal. Una investigación publicada en Revista de Materiales Ópticos (2022) descubrió que las capas más profundas contribuyen el 68 % de la profundidad percibida, permitiendo efectos volumétricos ricos sin superar los umbrales de fractura.

Precisión y permanencia en el grabado sobre cristal como sello distintivo de calidad

Los resultados profesionales dependen de tres factores clave: longitud de onda del láser optimizada (los láseres verdes de 532 nm dominan las aplicaciones en cristal), gestión térmica que mantenga la temperatura del sustrato por debajo de los 120 °C, y control de rotación incremental de 0,001° para un grabado uniforme omnidireccional.

Buenas prácticas para optimizar claridad, contraste y durabilidad

Los principales fabricantes recomiendan:

- Utilizar una potencia láser de 80–120 W para una eliminación controlada del material

- Aplicar gradientes de escala de grises del 25–40 % para maximizar la percepción de profundidad

- Realizar una limpieza ultrasónica posterior al grabado (3–5 minutos a 40 kHz)

- Aplicación de recubrimientos antirreflejantes para aumentar la visibilidad 3D en un 35%

Aplicaciones y tendencias del mercado en grabado láser 3D

Las capacidades de las modernas máquinas de grabado en cristal han expandido la fabricación personalizada, con ingresos industriales proyectados para alcanzar los 250 millones de dólares para 2033 a una tasa compuesta anual del 9,2% (Verified Market Reports 2024). Este crecimiento refleja su adopción en bienes de lujo, regalos corporativos e instalaciones artísticas.

Aplicaciones del grabado 3D en arte y diseño: esculturas e instalaciones

Los artistas utilizan grabado subsuperficial para crear esculturas y elementos museísticos reactivos a la luz. Un solo cristal puede contener más de 50.000 puntos láser precisamente ubicados, formando composiciones con gran profundidad que interactúan dinámicamente con la iluminación ambiental. La Bienal de Arte en Vidrio 2024 presentó 12 exhibiciones que usaban esta técnica, marcando su creciente relevancia en el arte contemporáneo.

Artículos de lujo personalizados: premios, regalos y recuerdos corporativos

Según los últimos datos de Market Research Intellect de 2024, alrededor del 42 por ciento de todas las máquinas comerciales se están utilizando en el mercado de regalos de alta gama en la actualidad. Las personas desean trofeos personalizados que tengan esos logotipos 3D tan llamativos, recuerdos que capturen con increíble detalle las huellas dactilares, y regalos de bodas en los que los retratos parezcan casi reales gracias a sus múltiples capas. La tecnología también ha mejorado mucho. Actualmente, las máquinas pueden representar rostros con una precisión extrema, hasta solo 0.1 milímetros, de modo que al grabar el rostro de alguien, parece casi exactamente una foto. Algunas personas dicen que es como magia lo realistas que resultan ahora estas imágenes.

Estudio de caso: Impacto de DEZHOU QIJUN AUTOMATION EQUIPMENT CO., LTD en el arte cristalino comercial

La línea de productos de 2023 de un importante fabricante chino demuestra cómo los sistemas industriales han hecho que el grabado avanzado sea más accesible. Sus plataformas láser híbridas redujeron el tiempo de producción para premios 3D complejos en un 68%, manteniendo una precisión de <0,05 mm. Pruebas independientes confirmaron que su sistema de refrigeración patentado incrementó el tiempo de funcionamiento en un 22% en entornos de trofeos de alto volumen.

Análisis de tendencias: Creciente demanda de productos de cristal 3D personalizados en mercados premium

Norteamérica representa el 38% de las ventas globales de máquinas de grabado en cristal, impulsada por la demanda de vitrinas personalizadas para joyas, maquetas a escala arquitectónico y componentes de cristal con marca en vehículos de lujo. El análisis del sector muestra que el 74% de los compradores premium priorizan el "trabajo artesanal técnico" al seleccionar productos de cristal grabados, sosteniendo así la demanda del mercado para sistemas capaces de realizar grabados de más de 200 capas.

Preguntas frecuentes sobre la tecnología de grabado láser 3D

¿Qué es el grabado láser 3D?

el grabado láser 3D consiste en utilizar haces de láser enfocados para tallar diseños en el interior de materiales transparentes, creando patrones intrincados que pueden verse desde varios ángulos.

¿Cómo se diferencia la grabación 3D de la grabación 2D?

A diferencia de la grabación 2D, que crea marcas superficiales poco profundas, la grabación 3D permite diseños intrincados dentro del material, ofreciendo una mejor calidad óptica y percepción de profundidad.

¿Qué materiales se utilizan normalmente para el grabado láser 3D?

Materiales transparentes de alta calidad, como el cristal, son comúnmente utilizados porque permiten que los haces de láser los atraviesen sin perder nitidez, posibilitando grabados profundos.

¿Cuáles son los componentes principales de una máquina de grabado láser 3D?

Estas máquinas normalmente tienen un módulo láser, componentes de enfoque dinámico en el eje Z, escáneres galvanométricos refrigerados por aire y sensores de monitoreo en tiempo real para lograr grabados de alta precisión.

¿Cuáles son las aplicaciones del grabado 3D en cristal?

el grabado láser en cristal 3D se utiliza para artículos de lujo personalizados, premios personalizados, regalos corporativos, esculturas e instalaciones artísticas, entre otros.

Tabla de Contenido

-

Cómo 3D Máquinas de Grabado en Cristal Transforma el Arte en Cristal

- Comprendiendo el Proceso de Grabado Láser 3D y Sus Mecanismos Básicos

- Grabado Láser Sub-Superficial en Materiales Transparentes: Cómo la Luz Interactúa Con el Cristal

- Proceso de Ablación Capa por Capa: Construyendo Profundidad mediante Pulsos Precisos

- Cómo se Diferencia la Grabación 3D de la 2D en Metodología y Resultados

-

Componentes Clave de Máquinas de Grabado en Cristal para Resultados de Alta Precisión

- Componentes de Máquina de Grabado Láser Que Permiten Trabajo 3D de Alta Precisión

- Papel de la Potencia del Láser, Enfoque y Control de Velocidad para la Variación de Profundidad

- Importancia de los Sistemas de Control de Movimiento y la Calibración en las Máquinas de Grabado en Cristal

- Integración del Software y Estabilidad del Sistema en Máquinas Profesionales

-

De la Imagen 2D a la Obra Maestra 3D: Mapeo de Escala de Grises y Conversión de Diseños

- Procesamiento de Imágenes en Escala de Grises para Mapeo de Profundidad en Diseños de Cristal

- Uso de Mapas de Altura en Escala de Grises para una Precisión de Grabado 3D

- Algoritmos de software que traducen imágenes 2D en modelos 3D multilayer

- Limitaciones del renderizado en escala de grises en aplicaciones con detalles ultrafinos

-

Diseño de Grabados en Cristal 3D Visualmente Atractivos y Duraderos

- Equilibrio Entre Atractivo Estético y Resistencia Estructural en el Arte de Cristal

- Grabado de Múltiples Capas para Efectos 3D Que Mejoran la Profundidad Visual

- Precisión y permanencia en el grabado sobre cristal como sello distintivo de calidad

- Buenas prácticas para optimizar claridad, contraste y durabilidad

-

Aplicaciones y tendencias del mercado en grabado láser 3D

- Aplicaciones del grabado 3D en arte y diseño: esculturas e instalaciones

- Artículos de lujo personalizados: premios, regalos y recuerdos corporativos

- Estudio de caso: Impacto de DEZHOU QIJUN AUTOMATION EQUIPMENT CO., LTD en el arte cristalino comercial

- Análisis de tendencias: Creciente demanda de productos de cristal 3D personalizados en mercados premium

- Preguntas frecuentes sobre la tecnología de grabado láser 3D