ソフトウェアインストールおよび設定 ミニレーザーエンボス加工

まずはすべてのコンポーネントを清潔で整理された作業スペースに丁寧に開梱してください。製造元の品揃えリストと照合してすべての品目を確認し、輸送中の損傷がないかをチェックします。保護フィルムの欠損やコネクターの緩みは、直ちに記録が必要な潜在的な問題を示している可能性があります。

彫刻機を頑丈で振動に強く、可燃性物質や湿気の発生源から離れた場所に設置してください。レーザーのアラインメント不良を防ぐため、水平を保つことが非常に重要です。不揃いな設置面は焦点のずれた彫刻を引き起こします。電源を入れる前に排気換気装置を接続し、健康被害の原因となる煙のたまりを防ぎます。

仕様に合った接地済みコンセントを使用し、電圧安定化電源ラインを接続してください。配線が複雑になるとコントローラーボードに悪影響を及ぼします。すべてのアセンブリポイント(レンズハウジング、ガントリーレールなど)を再確認し、すべてがスムーズに動くことを確認してください。取り付けを適切に調整することで、エンボス加工時の欠陥を70%減少させることができます(産業用レーザー基準)。最後に、材料のテスト前に非常停止操作の練習を完了してください。

診断モードを実行して電子機器を確認してください。異常なステッパーモーターの騒音は、ベルトの緩みやベアリングの問題を示しており、即時の修正が必要です。起動時のセルフチェックを絶対にスキップしないでください。運用中の93%の故障は、セットアップ手順の省略に起因しています。

正しい工具の選択が ミニレーザーエンボス加工 成功の鍵となります。誤ったソフトウェア設定が初回作動時の68%の故障原因となっています( デジタルファブリケーションジャーナル , 2023)

デザインソフト選定:LightBurnとCorelDRAWの比較

主要な2つのプラットフォームが ミニレーザーエンボス加工 ワークフローをサポート:

- LightBurn : パワーモジュレーションやオートフォーカス用の直感的なデバイス固有のプリセットを備えた、レーザーシステム向けに最適化されています。初心者に最適です。

- CorelDRAW : 複雑なデザインに特化したベクタ形式向けですが、手動でのパラメーター入力が必要です。グラフィック専門家に最適です。

LightBurnは彫刻作業を40%高速に処理しますが、CorelDRAWは彫刻前デザインの柔軟性に優れています。

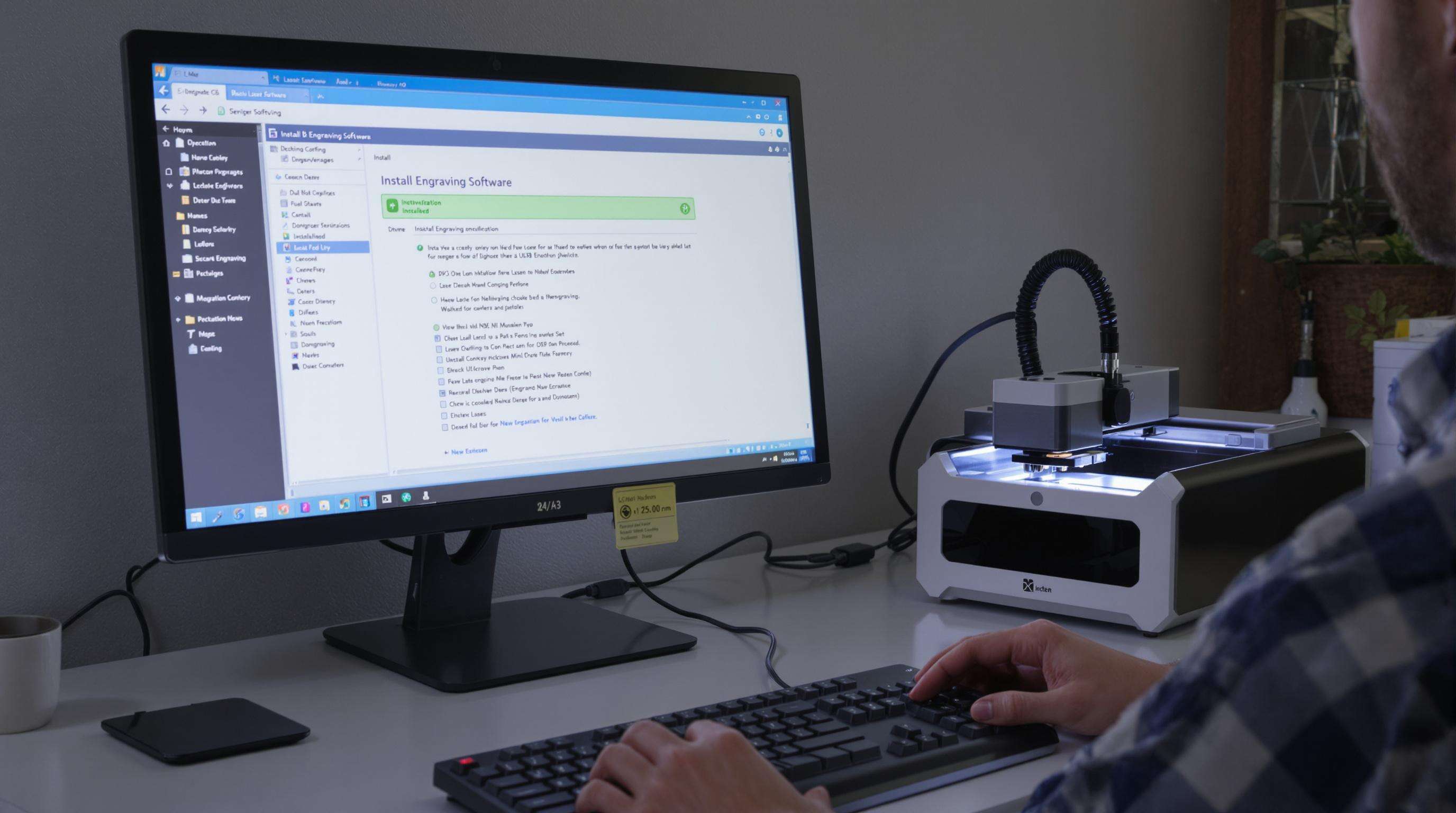

ステップバイステップのソフトウェアインストールおよびドライバー設定

- 公式ポータルからのみダウンロードしてください。

- インストール中はアンチウイルスを一時的に無効にしてください。

- ソフトウェア起動前にUSB経由でマシンを接続してください。

- 初回起動時に自動ドライバーウィザードを実行してください。

- ファームウェアのバージョンが製造元の仕様と一致することを確認してください。

接続の切断を防ぐため、USBハブは避けてください。ドライバの初期化後、コンピュータとデバイスの両方を再起動してください。

インターフェースでのマシンのキャリブレーション

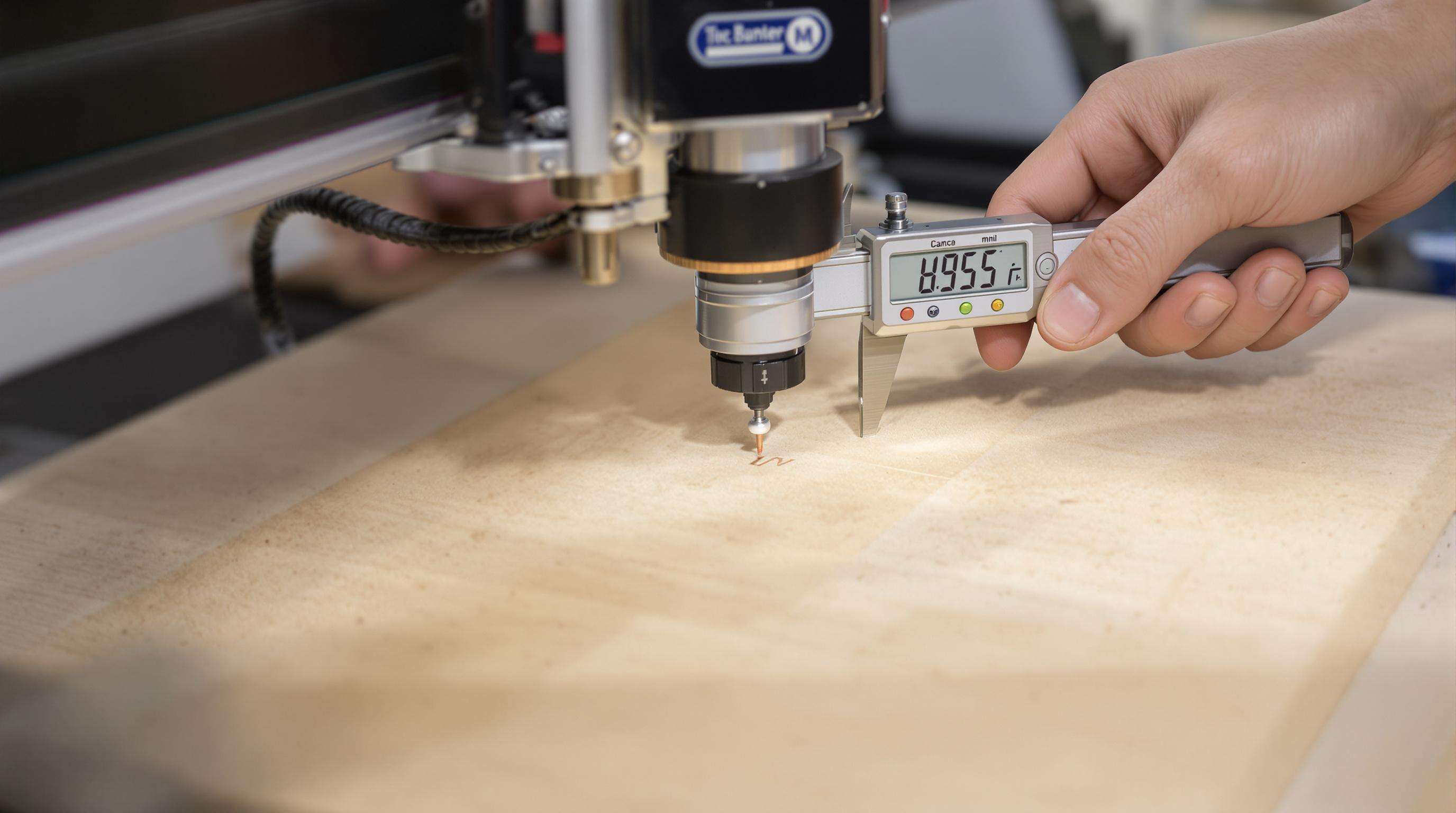

精度にはデジタルと物理の同期が必要です:

- ソフトウェア設定でキャリブレーションモジュールにアクセスします。

- 実行する 25mmのテストスクエア 彫刻

- デジタルノギスで偏差を測定します。

- 寸法補正値を入力します。

- 誤差範囲が±0.1mm以下になるまで繰り返します。

キャリブレーション行列は素材タイプごとに保存する必要があります。熱膨張変数を無視すると、木材彫刻における寸法誤差の23%が発生します( マテリアルサイエンス・ディジェスト , 2024年)。

フォーカス調整技術 ミニレーザー彫刻機

最適な焦点は、切断精度とディテールの明瞭度に直接影響を与えるため極めて重要です。素材の欠陥の最大70%は不適切なフォーカシングに起因しています( レーザーテック・カルテリー , 2023)

素材ごとのレンズアラインメント手順

- 木材/アクリル : ランプテストを実施します—45度の傾斜面にレーザー線を照射し、最も狭い部分が焦点を示します。

- 金属 : スパーク観察法を使用します—プラズマのスパークが最小限かつ集中するまでレンズの高さを調整します。

- レザー 表面レベルの焦点を合わせるために、ミリ単位の間隔で焼けたテストドットを測定します。

製造元が推奨する焦点高さは信頼できる基準となるため、常に素材の厚み測定から始めます。

キャリブレーション検証方法

スクラップ材で斜めの格子模様のテストを実施します。線の交点が均一であれば、キャリブレーションが正確です。ミニマシンの場合は、レーザー制御ソフトウェアに搭載されたデジタル検証ツールを使用すると、リアルタイムで焦点深度のグラフを確認できます。また、プログラムされた切断深度と実際の切断深度を比較するには、デジタルノギスを使用する方法もあります。

プロのヒント:作業中のレンズ振動により徐々に焦点がずれるため、2週間に1回は焦点チェックを行ってください。

ステップバイステップ レーザー彫刻プロセスの実行

マイクロファイバークロスを使用してワークの表面を清掃し、ほこりや油分を取り除きます。非反射性の粘着テープまたはクランプで素材を彫刻台に平らに固定し、ずれを防止します。

デザインのインポートおよびソフトウェアパラメーターの設定

ベクターデザイン(SVGまたはDXF)をアップロードします。素材の厚さや複雑さに応じてレーザー出力(%)、速度(mm/s)、周波数(PPI)を設定してください。境界を確認するために加工パスをプレビューします。DPIの調整により、細かなパターンを正確に転写できます。

彫刻サイクル開始:木材の出力/周波数設定

木材における推奨ベースライン:

- 出力:60〜80%

- 速度:150〜250 mm/s

メープルでのテストには、密度の違い( マテリアルプロセシング四半期 , 2023)

リアルタイム監視プロトコル

煙の発生状況とレーザーと素材の相互作用を観察してください。異常な煙や火花が発生した場合は直ちに一時停止してください。作業箇所を乱さずに煙を排出できるよう、換気装置の位置を調整してください。

テスト彫刻およびパラメーター最適化: ミニレーザー彫刻機

廃材に小規模な彫刻を施してベースライン設定を行います。将来の参考のために、各パラメーターの組み合わせを記録してください。

速度/電力テストグリッドの実施

レーザー速度(mm/秒)と出力(%)を調整してテストマトリクスを作成します。木材の場合、100-3000 mm/分の速度で10-100%の出力をテストします。以下の項目を分析してください:

- 焼けの均一性とエッジの明瞭性

- 素材の反り

- 煙の量

切断深度と解像度の微調整

微調整により精度を高めます:

- 複雑なデザインにはDPIを300-500に増加させます。

- 焦げを防ぎながら深彫りを行うために、多段階加工を使用します。

ミニレーザー彫刻機の運転中における安全プロトコル

クラス4レーザーで ひどい火傷や眼損傷が 2023年の安全分析によると 事故の42%は 手続き上のショートカットによるものです

必須のレーザー安全装置

- レーザー耐性眼鏡を履く (10,600nm CO2システムでは).

- 蓋センサーと強固な換気装置を設置する

- 操作前に緊急停止機能を確認する.

生産作業流程の危険防止

- 燃える物質を3フィート離れた場所に保管します

- 燃焼リスクを減らすために空気の支援を有効にする.

- クロリン/PVC含有量チェック材料

緊急時対応手順

- CO2消火器を手届に配置する.

-

「3段階シャットダウン」に従ってください:

- 緊急停止を起動する。

- 電源を遮断する。

- 作業員を避難させる。

目への暴露の場合は、生理食塩水洗浄設備を使用し、直ちに医療機関に

よくある質問セクション

マイクロレーザー彫刻機の部品が輸送中に破損した場合はどうすればよいですか?

部品が破損していることが判明した場合は、直ちに問題を記録し、メーカーに連絡してサポートおよび交換用部品の手配をしてください。

彫刻精度を確保するための機械のキャリブレーションの重要性はどの程度ですか?

機械のキャリブレーションは正確な彫刻を行う上で極めて重要です。アラインメント不良や不適切なキャリブレーションは、作業内容に大きな誤差を生じさせる可能性があります。

異なる素材に対してフォーカステストを実施する方法は?

異なる素材には特定の焦点テスト技術が必要です。木材およびアクリルにはランプテストを、金属にはスパーク観察を、革製品にはテストドットの測定を行います。

ミニレーザー彫刻機を操作する際に使用すべき安全装備は何ですか?

レーザー保護メガネを必ず着用し、適切な換気を確保してください。非常停止機能が正常に作動することを確認して、事故を防止してください。