Come il raffreddamento ad acqua migliora prestazioni e stabilità nei Sistemi di saldatura laser a raffreddamento ad acqua

Perché i laser richiedono il raffreddamento per mantenere l'integrità operativa

Le macchine per la saldatura laser producono una notevole quantità di calore durante il funzionamento, quindi è molto importante dissipare questo calore prima che i componenti inizino a deteriorarsi e le prestazioni diventino instabili. Circa dal trenta al quaranta percento dell'energia elettrica fornita a questi sistemi si trasforma effettivamente in potenza laser utile, mentre la restante parte, dal sessanta al settanta percento, diventa semplicemente calore residuo. In assenza di un adeguato sistema di raffreddamento, tutto questo calore in eccesso provoca problemi come effetti di lente termica, fa variare l'uscita di potenza e può distruggere parti delicate come i diodi laser e gli elementi ottici ben prima della loro durata prevista. Per questo motivo, un controllo termico accurato non è solo una questione di evitare surriscaldamenti: è fondamentale per mantenere una buona qualità del fascio e garantire saldature sempre costanti e precise.

Dinamica termica nelle macchine per saldatura laser refrigerate ad acqua: stabilità del fascio e precisione

I sistemi a raffreddamento ad acqua offrono un migliore controllo della temperatura perché l'acqua trattiene il calore molto meglio dell'aria—per essere precisi, circa quattro volte meglio. Ciò significa che l'acqua può assorbire una notevole quantità di calore senza surriscaldarsi eccessivamente, mantenendo la stabilità entro circa un grado Celsius. Quando si lavora con apparecchiature sensibili come laser e ottiche, questo tipo di stabilità è fondamentale. L'espansione termica viene tenuta sotto controllo, in modo che le parti minuscole rimangano correttamente allineate durante operazioni di saldatura a livello di micron. Il mantenimento di temperature costanti durante tutta la produzione evita problemi legati a variazioni di lunghezza d'onda e spostamenti dei punti focali. Il risultato? Fasce laser più costanti e saldature affidabili, anche quando le macchine funzionano ininterrottamente per giorni.

Capacità di dissipazione del calore e stabilità termica sostenuta in ambienti industriali

Per le industrie che operano senza sosta giorno dopo giorno, i sistemi di saldatura laser a raffreddamento ad acqua si distinguono per la gestione efficace del calore. Questi sistemi sono dotati di gruppi refrigeranti intelligenti che regolano automaticamente la risposta di raffreddamento in base alle condizioni termiche attuali. Ciò significa che mantengono livelli di potenza costanti anche durante lunghi periodi di utilizzo intensivo. Le versioni a raffreddamento ad aria raccontano invece una storia diversa. Molte aziende segnalano una riduzione della potenza di circa il 20 percento quando le temperature salgono troppo in alto, cosa che accade piuttosto spesso. Questo tipo di stabilità termica fa tutta la differenza per la qualità della saldatura durante interi turni produttivi. Non sorprende quindi che molte fabbriche in settori critici come la produzione automobilistica e l'assemblaggio aereo abbiano adottato il raffreddamento ad acqua come soluzione privilegiata per mantenere nel tempo gli standard dei prodotti.

Elevata efficienza di raffreddamento e durata per operazioni ad alta potenza e continue

Efficienza di raffreddamento dei saldatori laser refrigerati ad acqua rispetto a quelli refrigerati ad aria in condizioni di alta potenza

Per applicazioni ad alta potenza superiori a 2000 watt, i saldatori laser refrigerati ad acqua funzionano semplicemente meglio rispetto ai modelli refrigerati ad aria. I modelli ad aria si affidano alla convezione naturale o al movimento forzato dell'aria, che può essere influenzato dalle temperature circostanti e dalle condizioni di flusso d'aria. I sistemi di raffreddamento ad acqua invece fanno circolare un liquido direttamente attraverso le parti principali, rimuovendo il calore in modo molto più efficace. Il risultato è un controllo molto migliore delle temperature operative e la possibilità di funzionare in modo continuo anche quando si raggiungono i limiti di potenza. Il raffreddamento ad aria non riesce a gestire adeguatamente il calore generato a questi livelli, causando fluttuazioni nelle prestazioni e spesso portando a instabilità del sistema durante operazioni prolungate.

Quando il raffreddamento ad acqua è essenziale: abbinare i sistemi di raffreddamento ai requisiti di potenza

Quando si lavora con laser di potenza superiore a 3 kW o in ambienti caldi, il raffreddamento ad acqua è semplicemente la soluzione più logica. Secondo diversi test di gestione termica, una volta superata la soglia dei 4 kW, i sistemi raffreddati ad acqua superano quelli raffreddati ad aria di circa il 40% in termini di dissipazione del calore. È per questo motivo che questi sistemi sono diventati indispensabili per lavori che proseguono senza interruzioni, come l'assemblaggio di carrozzerie automobilistiche o la produzione di componenti per motori di aerei. Anche piccole variazioni di temperatura sono molto importanti in questi contesti, poiché possono compromettere effettivamente la qualità delle saldature e mettere a rischio intere strutture.

Durabilità e affidabilità a lungo termine dei sistemi raffreddati ad acqua nelle operazioni prolungate

I sistemi a raffreddamento ad acqua durano effettivamente di più perché riducono lo stress termico per le parti importanti. Studi dimostrano che questi sistemi possono far durare i diodi laser, le ottiche e i componenti elettronici circa il 30% in più rispetto ai loro equivalenti a raffreddamento ad aria. Quando le temperature rimangono stabili invece di riscaldarsi e raffreddarsi continuamente, nel tempo si verifica un minore logorio. I componenti non invecchiano nemmeno altrettanto rapidamente. Tutto ciò significa meno guasti e meno tempo speso per riparazioni durante la produzione continua. Le fabbriche che hanno adottato il raffreddamento ad acqua riportano prestazioni migliori delle macchine giorno dopo giorno, senza interruzioni costanti per la manutenzione.

Ruolo della tecnologia del refrigeratore laser nel controllo della temperatura e nella protezione del sistema

L'efficacia dei sistemi a raffreddamento ad acqua dipende davvero dalla tecnologia del refrigeratore per laser, che mantiene la temperatura del liquido di raffreddamento entro ±0,5 °C rispetto al valore richiesto. Oggi la maggior parte dei refrigeratori è dotata di dispositivi come sensori di flusso, sistemi di allarme per la temperatura e meccanismi di arresto automatico che si attivano in caso di problemi relativi ai livelli termici o alla fornitura del liquido di raffreddamento. Una gestione così precisa della temperatura è fondamentale perché evita problemi come l'effetto lente termica e la distorsione del fascio. Ciò significa che le macchine durano più a lungo e producono risultati migliori, anche dopo ore e ore di funzionamento continuo senza interruzioni.

Saldatrici laser ad aria vs. a liquido: Differenze chiave per applicazioni industriali

Nella scelta di un sistema di saldatura laser, la decisione tra soluzioni raffreddate ad aria e quelle raffreddate a liquido incide significativamente sulle prestazioni, sulla scalabilità e sull'idoneità per specifiche applicazioni industriali. Questi sistemi differiscono fondamentalmente nell'approccio alla gestione termica, il che influenza direttamente le loro capacità operative e i casi d'uso ideali.

Differenze di progettazione, potenza e scalabilità tra sistemi raffreddati ad aria e raffreddati a liquido

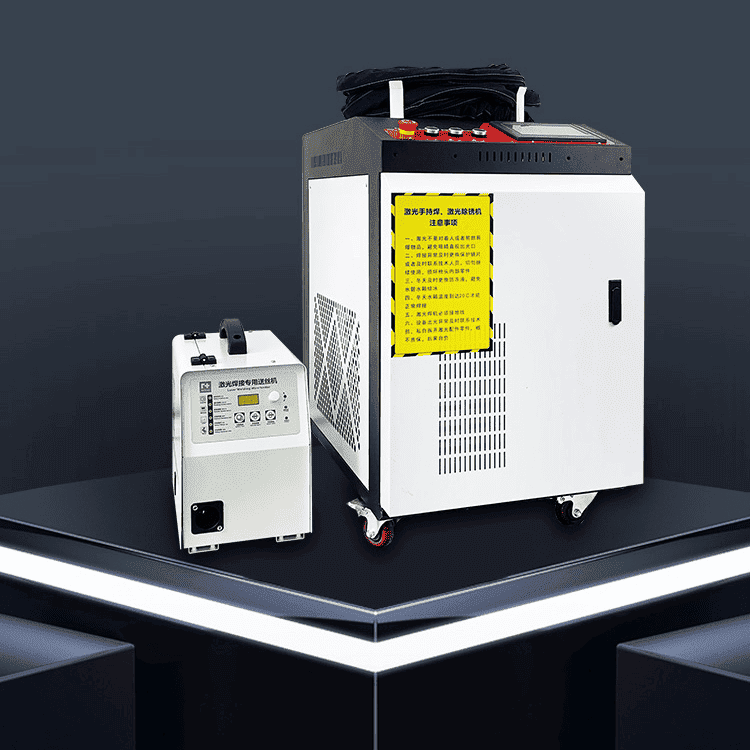

I saldatori laser raffreddati ad aria utilizzano ventole integrate e tecnologia di dissipazione del calore per eliminare l'eccesso di calore nell'ambiente circostante. Queste macchine tendono a essere più piccole e facili da spostare, ma in genere non possono gestire potenze superiori a circa 2 chilowatt. Funzionano piuttosto bene in situazioni in cui il volume di produzione è basso o quando gli operatori hanno bisogno di un dispositivo che possa essere spostato da un posto all'altro. Dall'altro lato, i sistemi raffreddati ad acqua dispongono di un intero circuito in cui l'acqua fredda scorre direttamente attraverso la parte laser. Questa configurazione permette loro di erogare una potenza significativamente maggiore, a partire da circa 3 kW in su, rendendoli più adatti per operazioni più grandi che richiedono l'elaborazione rapida di grandi quantità di materiale. Il vantaggio principale consiste nel mantenere una buona qualità del fascio anche dopo lunghi periodi di funzionamento. I modelli raffreddati ad aria spesso incontrano problemi legati a fenomeni detti di lente termica quando vengono utilizzati continuativamente per periodi prolungati.

Ciclo di Lavoro, Esigenze di Manutenzione e Limitazioni Operative a Confronto

Il ciclo di lavoro, che sostanzialmente indica per quanto tempo un laser può funzionare prima di surriscaldarsi, varia notevolmente a seconda che si parli di raffreddamento ad aria o a liquido. La maggior parte dei sistemi raffreddati ad aria opera con un ciclo di lavoro compreso tra il 50 e il 70 percento. Ciò significa che gli operatori devono consentire periodici raffreddamenti durante operazioni gravose. La manutenzione di questi sistemi prevede in genere la pulizia dei filtri e la garanzia di un flusso d'aria adeguato intorno all'equipaggiamento. I sistemi raffreddati a liquido sono invece diversi. Possono funzionare quasi ininterrottamente, raggiungendo valori del 90-100 percento, risultando così ideali per fabbriche che necessitano di un funzionamento continuo. Ma c'è un inconveniente. Il liquido refrigerante deve essere controllato regolarmente per verificarne la qualità, è necessario prevenire perdite e, in ambienti freddi, diventa essenziale proteggere dal congelamento. E non dimentichiamo neppure le componenti aggiuntive richieste. Questi sistemi necessitano di gruppi frigoriferi esterni collegati tramite apposita tubazione, il che richiede più spazio e aggiunge complessità all'installazione.

Analisi della controversia: Il raffreddamento a liquido è sempre superiore per tutti i compiti industriali?

I sistemi raffreddati a liquido gestiscono sicuramente meglio il calore durante lunghi periodi di funzionamento a elevate potenze, ma non sono adatti a ogni situazione. Grandi impianti produttivi che realizzano auto o componenti aerospaziali necessitano di fasci stabili e di un funzionamento continuo, pertanto in questi casi il raffreddamento a liquido è del tutto logico. Tuttavia, quando si eseguono riparazioni sul campo o si gestisce un piccolo laboratorio con lavori occasionali, i sistemi raffreddati ad aria di solito svolgono il lavoro altrettanto bene. Hanno un costo iniziale inferiore, non richiedono manutenzioni complesse e possono essere spostati facilmente. Secondo recenti ricerche di mercato, circa il 40 percento di tutti i lavori di saldatura non necessita effettivamente della potenza completa delle attrezzature raffreddate a liquido. Questo dimostra perché la scelta tra queste opzioni dipende effettivamente dai requisiti specifici di ciascun cantiere, inclusa la quantità di potenza necessaria, la durata delle operazioni e i possibili limiti di spazio.

Massimizzazione del ciclo di lavoro e della stabilità operativa in ambienti produttivi impegnativi

Comprensione della misurazione del ciclo di lavoro e del suo impatto sulla produttività

Il ciclo di lavoro indica fondamentalmente quanto tempo il processo di saldatura effettivamente impiega a lavorare rispetto al tempo in cui rimane fermo. Per i saldatori laser raffreddati ad acqua, si raggiunge tipicamente una percentuale compresa tra il 90 e il 100 percento di ciclo di lavoro, il che significa che queste macchine possono funzionare quasi ininterrottamente senza problemi di surriscaldamento. Le versioni raffreddate ad aria presentano invece una situazione diversa. La maggior parte di esse fatica a superare il 50 o il 60 percento prima di dover interrompere il funzionamento, causando fastidiose interruzioni durante le produzioni. Quando si parla di operazioni manifatturiere su larga scala, dove ogni minuto conta (e le aziende perdono letteralmente denaro ogni ora in cui l'equipaggiamento è fermo), sfruttare al massimo il ciclo di lavoro fa tutta la differenza per mantenere le linee produttive in movimento in modo continuo ed efficiente durante i turni di lavoro.

Abilitazione del funzionamento continuo attraverso una gestione termica efficiente

L'acqua ha questa straordinaria capacità di trattenere il calore, il che la rende molto più adatta della gestione termica rispetto ai sistemi ad aria. Durante periodi prolungati di funzionamento, il raffreddamento ad acqua mantiene le temperature costantemente ottimali poiché rimuove in modo continuo l'eccesso di calore. I sistemi raffreddati ad aria semplicemente non possono competere con prestazioni di questo tipo. Tendono a far variare troppo le temperature, causando fastidiosi cali di potenza e fasci instabili, indesiderati soprattutto quando si eseguono lavori di precisione. Analizzando gli ultimi dati del rapporto Industrial Thermal Management Report pubblicato lo scorso anno, si osserva che i sistemi raffreddati ad acqua rimangono stabili entro circa 1 grado Celsius durante un'intera giornata di funzionamento. Al contrario, i modelli raffreddati ad aria oscillano tra i 5 gradi sopra o sotto la temperatura obiettivo. Questa differenza è molto significativa nelle applicazioni di saldatura, dove anche piccole variazioni di temperatura influiscono sulla qualità finale del prodotto e sull'affidabilità complessiva dei processi produttivi.

Applicazioni industriali nei settori della produzione automobilistica e aerospaziale

La saldatura laser a raffreddamento ad acqua è ormai quasi indispensabile sia nella produzione automobilistica che aeronautica, poiché offre un'elevata precisione, funziona in modo affidabile per lunghi periodi e gestisce carichi di lavoro continui senza guasti. Nel settore automobilistico, questi sistemi vengono utilizzati per collegare diversi tipi di materiali nelle strutture portanti (white body), raggiungendo un'accuratezza dell'ordine del micrometro anche quando operano per più turni consecutivi giorno dopo giorno. Per le aziende aerospaziali, questa tecnologia è fondamentale per saldare materiali sensibili e componenti compositi dove il controllo della temperatura è cruciale, poiché anche piccole variazioni possono compromettere l'intera struttura del materiale. Il forte sviluppo della produzione di batterie per veicoli elettrici ha accelerato ulteriormente l'adozione di questa tecnologia negli ultimi tempi. Nella lavorazione di queste batterie, mantenere temperature costanti durante la saldatura è assolutamente essenziale per evitare danni alle celle delicate durante l'unione dei loro componenti reattivi.

Caso studio: prestazioni della saldatura laser a raffreddamento ad acqua in una linea di produzione 24/7

Un grande produttore di componenti auto ha sostituito i vecchi sistemi laser a raffreddamento ad aria con alternative a raffreddamento ad acqua per la produzione di componenti per trasmissioni. I risultati sono stati notevoli: i problemi termici che causavano fermo macchina si sono ridotti di quasi tre quarti, mentre l'efficacia complessiva degli equipaggiamenti è aumentata di quasi il 40%. Questi nuovi sistemi sono stati in grado di mantenere una buona qualità di saldatura durante intere corse produttive di 72 ore—qualcosa che era impossibile con le apparecchiature precedenti. Inoltre, hanno raggiunto un ciclo operativo eccezionale del 98,7%. L'analisi dei dati di efficienza del 2024 mostra un ulteriore vantaggio: il consumo energetico per pezzo è diminuito del 22%. Pertanto, non solo le prestazioni sono migliorate, ma anche il risultato economico finale è migliorato con il passaggio al raffreddamento ad acqua nelle operazioni laser.

Domande frequenti (FAQ)

Qual è il principale vantaggio del raffreddamento ad acqua rispetto al raffreddamento ad aria nella saldatura laser?

Il raffreddamento ad acqua offre un migliore controllo e una maggiore stabilità della temperatura, il che migliora la qualità del fascio e garantisce saldature costanti durante operazioni prolungate.

Perché il raffreddamento ad acqua è preferito per le applicazioni laser ad alta potenza?

I sistemi di raffreddamento ad acqua possono rimuovere efficacemente il calore nelle applicazioni ad alta potenza superiori a 2000 watt, mantenendo temperature operative stabili e un funzionamento continuo.

Tutti gli ambienti industriali richiedono sistemi di raffreddamento ad acqua?

No, non tutti gli ambienti richiedono il raffreddamento ad acqua. Operazioni più piccole o attività occasionali possono funzionare bene con sistemi raffreddati ad aria, poiché sono meno costosi e più semplici da mantenere.

In che modo il raffreddamento ad acqua influisce sulla durata dei componenti per la saldatura laser?

Il raffreddamento ad acqua riduce lo stress termico sui componenti, estendendo la vita utile di diodi laser, ottiche e parti elettroniche di circa il 30% rispetto ai sistemi raffreddati ad aria.

Indice

-

Elevata efficienza di raffreddamento e durata per operazioni ad alta potenza e continue

- Efficienza di raffreddamento dei saldatori laser refrigerati ad acqua rispetto a quelli refrigerati ad aria in condizioni di alta potenza

- Quando il raffreddamento ad acqua è essenziale: abbinare i sistemi di raffreddamento ai requisiti di potenza

- Durabilità e affidabilità a lungo termine dei sistemi raffreddati ad acqua nelle operazioni prolungate

- Ruolo della tecnologia del refrigeratore laser nel controllo della temperatura e nella protezione del sistema

- Saldatrici laser ad aria vs. a liquido: Differenze chiave per applicazioni industriali

-

Massimizzazione del ciclo di lavoro e della stabilità operativa in ambienti produttivi impegnativi

- Comprensione della misurazione del ciclo di lavoro e del suo impatto sulla produttività

- Abilitazione del funzionamento continuo attraverso una gestione termica efficiente

- Applicazioni industriali nei settori della produzione automobilistica e aerospaziale

- Caso studio: prestazioni della saldatura laser a raffreddamento ad acqua in una linea di produzione 24/7

- Domande frequenti (FAQ)

- Qual è il principale vantaggio del raffreddamento ad acqua rispetto al raffreddamento ad aria nella saldatura laser?

- Perché il raffreddamento ad acqua è preferito per le applicazioni laser ad alta potenza?

- Tutti gli ambienti industriali richiedono sistemi di raffreddamento ad acqua?

- In che modo il raffreddamento ad acqua influisce sulla durata dei componenti per la saldatura laser?