Wie Wasserkühlung die Leistung und Stabilität bei Wassergekühlten Laserschweißmaschinen verbessert

Warum Laser gekühlt werden müssen, um die Betriebsintegrität aufrechtzuerhalten

Laser-Schweißmaschinen erzeugen während des Betriebs erhebliche Wärmemengen, weshalb es äußerst wichtig ist, diese Wärme abzuleiten, bevor Bauteile beschädigt werden und die Leistung instabil wird. Etwa dreißig bis vierzig Prozent der in diese Systeme eingespeisten elektrischen Energie wird tatsächlich in nützige Laserleistung umgewandelt, während die verbleibenden sechzig bis siebzig Prozent als Abwärme anfallen. Ohne ein effizientes Kühlsystem verursacht diese überschüssige Wärme Probleme wie thermische Linseneffekte, führt zu Schwankungen der Ausgangsleistung und kann empfindliche Komponenten wie Laserdioden und optische Elemente bereits vor ihrer vorgesehenen Lebensdauer zerstören. Deshalb geht ordnungsgemäße Temperaturkontrolle nicht nur darum, Überhitzung zu verhindern – sie ist entscheidend für eine konstant hohe Strahlqualität und dafür, dass die Schweißnähte jedes Mal gleichmäßig und präzise ausgeführt werden.

Thermodynamik in wassergekühlten Laser-Schweißmaschinen: Strahlstabilität und Präzision

Wassergekühlte Systeme bieten eine bessere Temperaturkontrolle, da Wasser Wärme etwa viermal besser speichert als Luft – um genau zu sein, etwa viermal besser. Das bedeutet, dass Wasser erhebliche Wärmemengen aufnehmen kann, ohne selbst stark anzusteigen, wodurch die Temperatur innerhalb von etwa einem Grad Celsius stabil bleibt. Bei empfindlichen Geräten wie Lasern und Optiken ist diese Stabilität von großer Bedeutung. Thermische Ausdehnung wird so unter Kontrolle gehalten, sodass winzige Bauteile während Schweißvorgängen im Mikrometerbereich korrekt ausgerichtet bleiben. Eine konstante Temperatur über längere Produktionsphasen verhindert zudem Probleme durch Wellenlängenänderungen und sich verschiebende Fokuspunkte. Das Ergebnis? Konsistentere Laserstrahlen und zuverlässige Schweißnähte – selbst bei mehrtägigem Dauerbetrieb.

Wärmeabfuhrkapazität und dauerhafte thermische Stabilität in industriellen Umgebungen

Für Branchen, die tagtäglich rund um die Uhr Betrieb laufen haben, zeichnen sich wassergekühlte Laserschweißsysteme durch eine effektive Wärmeabfuhr aus. Diese Systeme verfügen über intelligente Kühler, die ihre Kühlleistung automatisch an die aktuelle Temperatursituation anpassen. Dadurch gewährleisten sie auch bei langen Phasen intensiver Nutzung konstante Leistungspegel. Luftgekühlte Versionen sehen anders aus: Viele Betriebe berichten von einem Leistungsabfall um etwa 20 Prozent, wenn die Temperaturen zu stark ansteigen – was tatsächlich recht häufig vorkommt. Diese Art von thermischer Stabilität macht während ganzer Produktionsschichten den entscheidenden Unterschied für die Schweißnahtqualität aus. Kein Wunder, dass viele Fabriken in kritischen Bereichen wie der Automobilproduktion und der Flugzeugmontage die Wasserkühlung zur Standardlösung gemacht haben, um langfristig Produktstandards einzuhalten.

Überlegene Kühlleistung und Langlebigkeit für Hochleistungsanwendungen mit kontinuierlichem Betrieb

Kühleffizienz von wassergekühlten im Vergleich zu luftgekühlten Laserschweißgeräten bei hohen Leistungsanforderungen

Bei Hochleistungsanwendungen über 2000 Watt arbeiten wassergekühlte Laserschweißgeräte einfach besser als ihre luftgekühlten Pendants. Luftgekühlte Modelle sind entweder auf natürliche Konvektion oder auf erzwungene Luftzirkulation angewiesen, was von Umgebungstemperaturen und Luftströmungsbedingungen beeinflusst werden kann. Wasserkühlsysteme hingegen zirkulieren Flüssigkeit direkt durch die Hauptkomponenten und leiten Wärme dadurch wesentlich effektiver ab. Das Ergebnis ist eine deutlich bessere Kontrolle der Betriebstemperaturen und ein kontinuierlicher Betrieb, selbst wenn die Leistungsgrenzen ausgereizt werden. Luftbasierte Kühlung kann mit der bei diesen Leistungsstufen erzeugten Wärme nicht mithalten, was zu Leistungsschwankungen führt und bei längeren Betriebszeiten oft zu Systeminstabilität führt.

Wann Wasser kühlung unverzichtbar ist: Abstimmung des Kühlsystems auf die Leistungsanforderungen

Wenn mit Lasern mit einer Leistung über 3 kW oder in heißen Umgebungen gearbeitet wird, ist die Wasserkühlung einfach sinnvoll. Laut verschiedenen Tests zum Wärmemanagement übertrumpfen wassergekühlte Systeme ab der Marke von 4 kW ihre luftgekühlten Pendants hinsichtlich der Wärmeabfuhr um etwa 40 %. Deshalb sind diese Systeme mittlerweile unverzichtbar für Dauerbetriebe, wie beispielsweise beim Zusammenbau von Fahrzeugkarosserien oder bei der Herstellung von Bauteilen für Flugzeugtriebwerke. Selbst geringe Temperaturschwankungen spielen hier eine große Rolle, da sie die Qualität der Schweißnähte beeinträchtigen und ganze Strukturen gefährden können.

Langlebigkeit und langfristige Zuverlässigkeit von wassergekühlten Systemen im Dauerbetrieb

Wassergekühlte Systeme halten tatsächlich länger, da sie die thermische Belastung für wichtige Bauteile reduzieren. Studien zeigen, dass diese Systeme die Lebensdauer von Laserdioden, Optiken und elektronischen Komponenten um etwa 30 % verlängern können im Vergleich zu luftgekühlten Varianten. Wenn Bauteile bei konstanten Temperaturen betrieben werden, anstatt ständig aufzuheizen und abzukühlen, entsteht langfristig weniger Verschleiß. Auch altern die Komponenten langsamer. Das bedeutet insgesamt weniger Ausfälle und weniger Ausfallzeiten für Reparaturen bei laufender Produktion. Fabriken, die auf Wasserkühlung umgestiegen sind, berichten von besserer Maschinenleistung Tag für Tag, ohne ständige Wartungsunterbrechungen.

Rolle der Laserkühlertechnologie bei der Temperaturregelung und Systemprotektion

Die Effektivität von wassergekühlten Systemen hängt wirklich davon ab, dass die Laserkühler-Technologie die Kühlmitteltemperatur konstant auf etwa ±0,5 °C nahe dem Sollwert hält. Heutzutage sind die meisten Kühler mit Funktionen wie Durchflusssensoren, Temperaturwarnsystemen und automatischen Abschaltmechanismen ausgestattet, die aktiv werden, wenn Probleme mit der Wärmeentwicklung oder der Kühlmittelzufuhr auftreten. Eine derart präzise Temperatursteuerung ist wichtig, da sie Problemen wie thermischer Linsenwirkung und Strahldivergenz vorbeugt. Das bedeutet, dass Maschinen länger halten und bessere Ergebnisse liefern – selbst nach stundenlangem Dauerbetrieb ohne Pausen.

Luftgekühlte vs. wassergekühlte Laser-Schweißgeräte: Wichtige Unterschiede für industrielle Anwendungen

Bei der Auswahl eines Laserschweißsystems hat die Entscheidung zwischen luftgekühlten und wassergekühlten Ausführungen erheblichen Einfluss auf Leistung, Skalierbarkeit und Eignung für bestimmte industrielle Aufgaben. Diese Systeme unterscheiden sich grundlegend in ihrem Ansatz zum Wärmemanagement, was direkt ihre Betriebsfähigkeit und typischen Anwendungsbereiche beeinflusst.

Unterschiede in Design, Leistung und Skalierbarkeit zwischen luft- und wassergekühlten Systemen

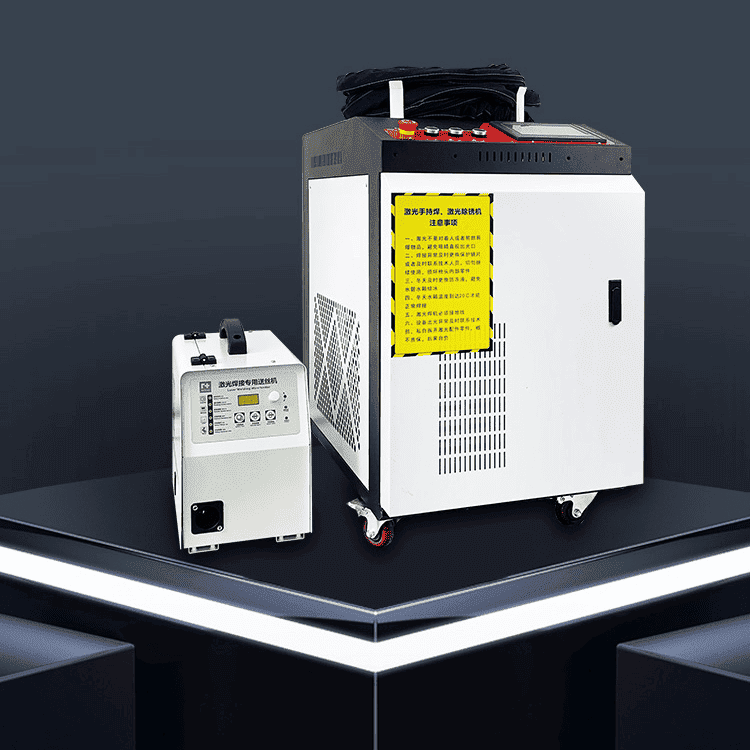

Luftgekühlte Laserschweißgeräte nutzen eingebaute Lüfter und Kühlkörper-Technologie, um überschüssige Wärme in die Umgebung abzuleiten. Diese Geräte sind in der Regel kleiner und leichter zu transportieren, können aber meistens nicht mehr als etwa 2 Kilowatt Leistung verarbeiten. Sie eignen sich gut für Anwendungen mit geringem Produktionsvolumen oder wenn Bediener eine Lösung benötigen, die von Ort zu Ort bewegt werden kann. Auf der anderen Seite verfügen wassergekühlte Systeme über einen geschlossenen Kreislauf, bei dem kaltes Wasser direkt durch den eigentlichen Laserkopf fließt. Diese Konstruktion ermöglicht deutlich höhere Leistungen, beginnend bei etwa 3 kW und darüber, wodurch sie besser für größere Betriebe geeignet sind, die große Materialmengen schnell verarbeiten müssen. Der größte Vorteil besteht darin, auch nach langen Betriebszeiten eine gute Strahlqualität beizubehalten. Luftgekühlte Modelle stoßen bei längerem Dauerbetrieb häufig auf Probleme mit sogenannten thermischen Linseneffekten.

Arbeitszyklus, Wartungsanforderungen und betriebliche Einschränkungen im Vergleich

Der Tastgrad, der im Grunde angibt, wie lange ein Laser betrieben werden kann, bevor er zu heiß wird, variiert stark, je nachdem, ob es sich um Luft- oder Wasserkühlung handelt. Die meisten luftgekühlten Systeme arbeiten mit einem Tastgrad von etwa 50 bis 70 Prozent. Das bedeutet, dass die Bediener sie bei intensiven Betriebsvorgängen regelmäßig abkühlen lassen müssen. Die Wartung dieser Systeme umfasst in der Regel das Saubermachen der Filter und die Gewährleistung ausreichender Luftzirkulation um das Gerät herum. Wassergekühlte Systeme sind dagegen anders: Sie können nahezu kontinuierlich laufen und erreichen Werte von 90 bis 100 Prozent, wodurch sie ideal für Fabriken sind, die einen durchgängigen Betrieb benötigen. Doch hier gibt es einen Haken: Die Kühlflüssigkeit muss regelmäßig auf Qualität geprüft werden, Lecks müssen verhindert werden und in kalten Umgebungen ist Frostschutz unerlässlich. Außerdem darf man die zusätzliche Ausrüstung nicht vergessen. Diese Systeme benötigen externe Kühler, die über eine geeignete Rohrleitung verbunden werden müssen, was mehr Platz beansprucht und die Installation komplexer macht.

Kontroversanalyse: Ist Wasserkühlung für alle industriellen Aufgaben immer überlegen?

Wassergekühlte Systeme leiten Wärme bei langen Betriebszeiten mit hohen Leistungsstufen definitiv besser ab, eignen sich jedoch nicht für jede Situation. Große Produktionsanlagen, die Fahrzeuge oder Flugzeugteile herstellen, benötigen stabile Strahlen und einen kontinuierlichen Betrieb, weshalb dort die Wasserkühlung absolut sinnvoll ist. Doch wenn jemand Reparaturen vor Ort durchführt oder eine kleine Werkstatt betreibt, in der nur gelegentlich Arbeiten anfallen, reichen luftgekühlte Systeme normalerweise vollkommen aus. Sie sind kostengünstiger in der Anschaffung, erfordern keine aufwändige Wartung und können leicht umpositioniert werden. Laut aktueller Marktforschung benötigt etwa 40 Prozent aller Schweißarbeiten gar nicht die volle Leistungsfähigkeit wassergekühlter Geräte. Dies verdeutlicht, warum die Wahl zwischen diesen Optionen letztlich von den spezifischen Anforderungen jedes Arbeitsplatzes abhängt – einschließlich der benötigten Leistung, der vorgesehenen Betriebsdauer und eventueller räumlicher Einschränkungen.

Maximierung des Einschaltgrads und der Betriebssicherheit in anspruchsvollen Produktionsumgebungen

Verständnis der Einschaltgradmessung und deren Auswirkung auf die Produktivität

Der Einschaltgrad sagt uns im Grunde, wie viel Zeit der Schweißprozess tatsächlich mit Arbeiten verbringt, im Vergleich dazu, wann er einfach nur stillsteht. Bei wassergekühlten Laserschweißgeräten liegt der Einschaltgrad typischerweise bei etwa 90 bis 100 Prozent, was bedeutet, dass diese Maschinen nahezu ununterbrochen laufen können, ohne Überhitzungsprobleme zu verursachen. Luftgekühlte Versionen sehen dagegen anders aus. Die meisten schaffen es kaum über 50 oder 60 Prozent, bevor Pausen erforderlich sind, was während der Produktion zu lästigen Unterbrechungen führt. Bei großtechnischen Fertigungsabläufen, bei denen jede Minute zählt (und Unternehmen buchstäblich Geld verlieren, solange ihre Ausrüstung untätig steht), macht die optimale Nutzung des Einschaltgrads den entscheidenden Unterschied aus, um die Produktion über alle Schichten hinweg reibungslos und effizient am Laufen zu halten.

Durch effizientes thermisches Management wird ein kontinuierlicher Betrieb ermöglicht

Wasser hat die erstaunliche Fähigkeit, Wärme zu speichern, wodurch es für das thermische Management weitaus besser geeignet ist als Luftsysteme. Bei längerer Betriebsdauer hält die Wasserkühlung die Temperaturen dank kontinuierlicher Ableitung überschüssiger Wärme stets auf dem richtigen Niveau. Luftgekühlte Systeme können mit dieser Leistung einfach nicht mithalten. Sie neigen dazu, dass die Temperaturen stark schwanken, was zu nervigen Leistungseinbrüchen und instabilen Strahlen führt – genau das, was niemand bei präzisen Aufgaben haben möchte. Laut den aktuellsten Zahlen aus dem letzten Jahr veröffentlichten Industrial Thermal Management Report bleiben wassergekühlte Systeme während eines kompletten Arbeitstags innerhalb von etwa einem Grad Celsius stabil. Luftgekühlte Versionen dagegen schwanken um bis zu 5 Grad Celsius über oder unter der Solltemperatur. Dieser Unterschied spielt besonders bei Schweißanwendungen eine große Rolle, da bereits geringe Temperaturschwankungen die Qualität des Endprodukts sowie die Zuverlässigkeit der gesamten Fertigungsprozesse beeinträchtigen.

Industrielle Anwendungen in den Bereichen Automobil- und Luftfahrtfertigung

Wassergekühltes Laserschweißen ist heute nahezu unverzichtbar sowohl in der Automobil- als auch in der Luftfahrtproduktion, da es eine hervorragende Präzision bietet, langfristig zuverlässig funktioniert und Dauerbelastungen ohne Ausfälle bewältigt. In der Automobilindustrie werden diese Systeme verwendet, um unterschiedliche Materialarten bei der Herstellung von Karosserierahmen (White Body) miteinander zu verbinden, wobei selbst bei mehrschichtigen Betrieb rund um die Uhr Genauigkeiten im Mikrometerbereich erreicht werden. Luft- und Raumfahrtunternehmen setzen auf diese Technologie, um empfindliche Materialien und Verbundteile zu schweißen, bei denen die Temperaturkontrolle eine entscheidende Rolle spielt, da bereits geringfügige Temperaturschwankungen die gesamte Materialstruktur beeinträchtigen können. Der Boom in der Produktion von Batterien für Elektrofahrzeuge (EV) hat die Einführung dieser Technik zuletzt noch beschleunigt. Bei der Arbeit mit diesen Batterien ist die konstante Aufrechterhaltung der Temperatur während des Schweißvorgangs absolut kritisch, um empfindliche Zellen nicht zu beschädigen, während ihre reaktiven Komponenten miteinander verbunden werden.

Fallstudie: Leistung des wassergekühlten Laserschweißens in einer 24/7-Produktionslinie

Ein großer Hersteller von Autoteilen ersetzte seine alten luftgekühlten Lasersysteme durch wassergekühlte Alternativen bei der Fertigung von Getriebekomponenten. Die Ergebnisse waren beeindruckend – thermisch bedingte Ausfallzeiten gingen um fast drei Viertel zurück, während die Gesamteffizienz der Anlagen um nahezu 40 % stieg. Diese moderneren Systeme konnten über gesamte 72-stündige Produktionsläufe hinweg eine gleichbleibend hohe Schweißqualität aufrechterhalten – etwas, das mit den älteren Systemen unmöglich war. Zudem erreichten sie einen bemerkenswerten Nutzungsgrad von 98,7 %. Ein Blick auf ihre Effizienzzahlen aus dem Jahr 2024 zeigt einen weiteren Vorteil: Der Energieverbrauch pro Bauteil sank um 22 %. Die Umstellung auf Wasserkühlung für ihre Laserschweißprozesse führte also nicht nur zu einer besseren Leistung, sondern verbesserte auch die Wirtschaftlichkeit.

Frequently Asked Questions (FAQ)

Was ist der Hauptvorteil von Wasserkühlung gegenüber Luftkühlung beim Laserschweißen?

Die Wasserkühlung bietet eine bessere Temperaturkontrolle und Stabilität, wodurch die Strahlqualität verbessert und gleichmäßige Schweißnähte bei längeren Betriebszeiten sichergestellt werden.

Warum wird für Hochleistungslaseranwendungen die Wasserkühlung bevorzugt?

Wasserkühlsysteme können in Hochleistungsanwendungen über 2000 Watt Wärme effektiv abführen, wodurch stabile Betriebstemperaturen und ein kontinuierlicher Betrieb gewährleistet bleiben.

Benötigen alle industriellen Umgebungen Wasserkühlsysteme?

Nein, nicht alle Umgebungen benötigen Wasserkühlung. Kleinere Betriebe oder gelegentliche Aufgaben können mit luftgekühlten Systemen gut funktionieren, da diese kostengünstiger sind und weniger Wartungsaufwand erfordern.

Wie wirkt sich Wasserkühlung auf die Lebensdauer von Laser-Schweißkomponenten aus?

Wasserkühlung verringert die thermische Belastung der Komponenten und verlängert die Lebensdauer von Laserdioden, Optiken und elektronischen Teilen um etwa 30 % im Vergleich zu luftgekühlten Systemen.

Inhaltsverzeichnis

-

Überlegene Kühlleistung und Langlebigkeit für Hochleistungsanwendungen mit kontinuierlichem Betrieb

- Kühleffizienz von wassergekühlten im Vergleich zu luftgekühlten Laserschweißgeräten bei hohen Leistungsanforderungen

- Wann Wasser kühlung unverzichtbar ist: Abstimmung des Kühlsystems auf die Leistungsanforderungen

- Langlebigkeit und langfristige Zuverlässigkeit von wassergekühlten Systemen im Dauerbetrieb

- Rolle der Laserkühlertechnologie bei der Temperaturregelung und Systemprotektion

- Luftgekühlte vs. wassergekühlte Laser-Schweißgeräte: Wichtige Unterschiede für industrielle Anwendungen

-

Maximierung des Einschaltgrads und der Betriebssicherheit in anspruchsvollen Produktionsumgebungen

- Verständnis der Einschaltgradmessung und deren Auswirkung auf die Produktivität

- Durch effizientes thermisches Management wird ein kontinuierlicher Betrieb ermöglicht

- Industrielle Anwendungen in den Bereichen Automobil- und Luftfahrtfertigung

- Fallstudie: Leistung des wassergekühlten Laserschweißens in einer 24/7-Produktionslinie

- Frequently Asked Questions (FAQ)

- Was ist der Hauptvorteil von Wasserkühlung gegenüber Luftkühlung beim Laserschweißen?

- Warum wird für Hochleistungslaseranwendungen die Wasserkühlung bevorzugt?

- Benötigen alle industriellen Umgebungen Wasserkühlsysteme?

- Wie wirkt sich Wasserkühlung auf die Lebensdauer von Laser-Schweißkomponenten aus?