Como o Resfriamento a Água Melhora o Desempenho e a Estabilidade em Máquinas de Soldadura a Laser Refrigeradas a Água

Por Que os Lasers Precisam de Resfriamento para Manter a Integridade Operacional

As máquinas de solda a laser geram bastante calor enquanto estão em funcionamento, por isso é muito importante dissipar esse calor antes que os componentes comecem a falhar e o desempenho se torne inconsistente. Cerca de trinta a quarenta por cento da eletricidade fornecida a esses sistemas é convertida efetivamente em potência útil do laser, enquanto os restantes sessenta a setenta por cento se transformam apenas em calor residual. Na ausência de um bom sistema de refrigeração, todo esse calor adicional provoca problemas como efeitos de lente térmica, faz com que a saída de potência flutue e pode destruir peças delicadas, como diodos a laser e elementos ópticos, muito antes do fim de sua vida útil esperada. É por isso que o controle adequado de temperatura não se trata apenas de evitar superaquecimento — é absolutamente essencial para manter uma boa qualidade do feixe e garantir que as soldas sejam sempre consistentes.

Dinâmica térmica em máquinas de solda a laser refrigeradas a água: estabilidade do feixe e precisão

Os sistemas refrigerados a água oferecem melhor controle de temperatura porque a água retém calor muito melhor do que o ar — cerca de quatro vezes melhor, para sermos precisos. Isso significa que a água pode absorver uma quantidade considerável de calor sem esquentar excessivamente, mantendo a estabilidade dentro de aproximadamente um grau Celsius. Ao trabalhar com equipamentos sensíveis como lasers e óptica, esse tipo de estabilidade é muito importante. A expansão térmica é mantida sob controle, de modo que essas pequenas peças permanecem alinhadas corretamente durante operações de soldagem em nível de mícron. Manter temperaturas estáveis ao longo das produções evita problemas com mudanças de comprimento de onda e deslocamento de pontos focais. O resultado? Feixes de laser mais consistentes e soldas confiáveis — mesmo quando as máquinas funcionam ininterruptamente por dias a fio.

Capacidade de remoção de calor e estabilidade térmica sustentada em ambientes industriais

Para indústrias que operam ininterruptamente dia após dia, os sistemas de soldagem a laser refrigerados a água destacam-se no gerenciamento eficaz do calor. Esses sistemas vêm equipados com chillers inteligentes que ajustam automaticamente sua resposta de refrigeração conforme a temperatura atual. Isso significa que mantêm níveis consistentes de potência mesmo durante longos períodos de uso intenso. Os modelos refrigerados a ar contam uma história diferente. Muitas oficinas relatam uma queda de cerca de 20 por cento na potência quando as temperaturas sobem demasiadamente, o que acontece com frequência. Esse tipo de estabilidade térmica faz toda a diferença na qualidade da solda ao longo de turnos completos de produção. Não é à toa que tantas fábricas em áreas críticas, como a fabricação de automóveis e montagem de aeronaves, tenham adotado o resfriamento a água como solução padrão para manter os padrões dos produtos ao longo do tempo.

Eficiência e Durabilidade Superiores em Operações Contínuas de Alta Potência

Eficiência de refrigeração de soldadores a laser refrigerados a água versus refrigerados a ar sob altas demandas de potência

Quando se trata de aplicações de alta potência acima de 2000 watts, soldadores a laser refrigerados a água funcionam simplesmente melhor do que seus equivalentes refrigerados a ar. Modelos refrigerados a ar dependem da convecção natural ou de movimentação forçada de ar, o que pode ser afetado pelas temperaturas ambientes e condições de fluxo de ar. Os sistemas de refrigeração a água, por outro lado, circulam líquido diretamente através das partes principais, removendo o calor de forma muito mais eficaz. O resultado é um controle muito melhor sobre as temperaturas de operação e o funcionamento contínuo, mesmo ao atingir os limites de potência. A refrigeração baseada em ar simplesmente não consegue acompanhar o calor gerado nesses níveis, o que causa flutuações no desempenho e frequentemente leva à instabilidade do sistema durante operações prolongadas.

Quando a refrigeração a água é essencial: Associar sistemas de refrigeração aos requisitos de potência

Ao trabalhar com lasers de potência superior a 3 kW ou em ambientes quentes, o resfriamento a água simplesmente faz sentido. De acordo com diversos testes de gerenciamento térmico, ao ultrapassarmos a marca de 4 kW, os sistemas refrigerados a água superam seus equivalentes refrigerados a ar em cerca de 40% em termos de dissipação de calor. É por isso que esses sistemas se tornaram essenciais para trabalhos contínuos, como na montagem de carrocerias de automóveis ou na fabricação de peças para motores de aviões. Até mesmo pequenas variações de temperatura são muito importantes aqui, pois podem comprometer a qualidade das soldas e colocar estruturas inteiras em risco.

Durabilidade e confiabilidade a longo prazo de sistemas refrigerados a água em operações prolongadas

Os sistemas refrigerados a água duram mais, na verdade, porque reduzem o estresse térmico em peças importantes. Estudos mostram que esses sistemas podem fazer com que os diodos laser, ópticas e componentes eletrônicos durem cerca de 30% mais do que seus equivalentes refrigerados a ar. Quando os componentes operam em temperaturas estáveis, em vez de aquecerem e esfriarem constantemente, há menos desgaste ao longo do tempo. Os componentes também envelhecem mais lentamente. Tudo isso significa menos avarias e menos tempo gasto consertando equipamentos durante a produção ininterrupta. Fábricas que mudaram para refrigeração a água relatam obter um desempenho melhor de suas máquinas dia após dia, sem interrupções constantes para manutenção.

Papel da tecnologia de chillers a laser no controle de temperatura e proteção do sistema

A eficácia dos sistemas refrigerados a água depende realmente da tecnologia do chiller a laser manter as temperaturas do líquido de arrefecimento próximas de ±0,5°C em relação ao valor necessário. Atualmente, a maioria dos chillers vem equipada com recursos como sensores de fluxo, sistemas de alerta de temperatura e mecanismos de desligamento automático que entram em ação quando ocorre algum problema com os níveis térmicos ou o fornecimento de líquido refrigerante. Obter esse tipo de controle preciso de temperatura é importante porque evita problemas como lente térmica e distorção do feixe. Isso significa que as máquinas duram mais e produzem melhores resultados — mesmo após funcionarem por horas seguidas sem interrupções.

Soldadores a Laser Refrigeração a Ar vs. Refrigeração a Água: Diferenças Chave para Aplicações Industriais

Ao selecionar um sistema de soldagem a laser, a escolha entre designs refrigerados a ar e refrigerados a água impacta significativamente o desempenho, a escalabilidade e a adequação para tarefas industriais específicas. Esses sistemas diferem fundamentalmente na abordagem de gerenciamento térmico, o que influencia diretamente suas capacidades operacionais e casos de uso ideais.

Diferenças de Design, Saída e Escalabilidade Entre Sistemas Refrigerados a Ar e Refrigerados a Água

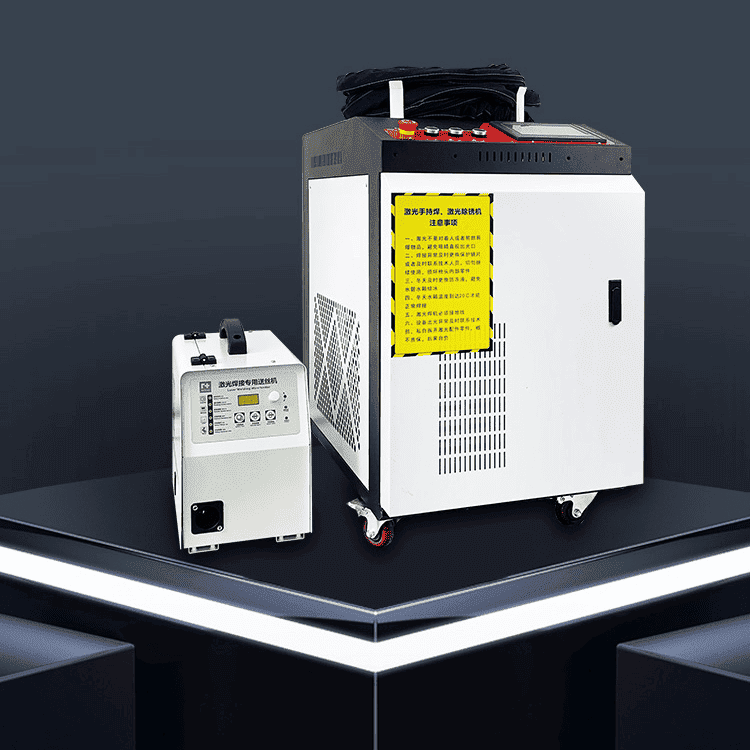

Os soldadores a laser refrigerados a ar utilizam ventoinhas incorporadas e tecnologia de dissipação térmica para eliminar o calor em excesso para o ambiente circundante. Estas máquinas tendem a ser menores e mais fáceis de mover, mas geralmente não conseguem lidar com potências superiores a cerca de 2 quilowatts. Funcionam bastante bem em situações onde o volume de produção é baixo ou quando os operadores precisam de algo que possa ser deslocado de um local para outro. Por outro lado, os sistemas refrigerados a água possuem um circuito fechado no qual água fria circula diretamente pela parte do laser propriamente dita. Esta configuração permite-lhes fornecer significativamente mais potência, a partir de cerca de 3 kW, o que os torna mais adequados para operações maiores que necessitam processar grandes quantidades de material rapidamente. A maior vantagem aqui é a manutenção de uma boa qualidade do feixe mesmo após longos períodos de funcionamento. Os modelos refrigerados a ar frequentemente enfrentam problemas com os chamados efeitos de lente térmica quando são utilizados continuamente por períodos prolongados.

Ciclo de Trabalho, Necessidades de Manutenção e Limitações Operacionais Comparados

O ciclo de trabalho, que basicamente indica por quanto tempo um laser pode funcionar antes de ficar muito quente, varia bastante dependendo de estarmos falando em resfriamento a ar ou a água. A maioria dos sistemas refrigerados a ar opera em torno de 50 a 70 por cento de ciclo de trabalho. Isso significa que os operadores precisam deixá-los esfriar periodicamente durante operações pesadas. A manutenção desses sistemas normalmente envolve manter os filtros limpos e garantir que haja fluxo de ar suficiente ao redor do equipamento. Já os sistemas refrigerados a água são diferentes. Eles podem funcionar quase continuamente, atingindo índices de 90 a 100 por cento, o que os torna ideais para fábricas que necessitam de operação constante. Mas há uma contrapartida. O líquido de arrefecimento precisa ser verificado regularmente quanto à qualidade, devem-se prevenir vazamentos e, em ambientes frios, a proteção contra congelamento torna-se essencial. E não podemos esquecer os componentes adicionais necessários. Esses sistemas exigem chillers externos conectados por meio de encanamentos adequados, o que ocupa mais espaço e acrescenta camadas de complexidade à instalação.

Análise de Controvérsia: O Resfriamento a Água é Sempre Superior para Todas as Tarefas Industriais?

Os sistemas refrigerados a água certamente gerenciam melhor o calor durante operações prolongadas em altos níveis de potência, mas não são adequados para todas as situações. Grandes fábricas que produzem carros ou peças de aeronaves precisam de feixes estáveis e funcionamento contínuo, portanto, o resfriamento a água faz todo sentido nesses casos. Porém, quando alguém está realizando reparos no campo ou operando uma oficina pequena com trabalhos ocasionais, os sistemas refrigerados a ar geralmente são suficientes. Eles têm um custo inicial menor, não exigem manutenção complicada e podem ser movidos facilmente. De acordo com pesquisas recentes de mercado, cerca de 40 por cento de todos os trabalhos de soldagem na verdade não precisam da potência total dos equipamentos refrigerados a água. Isso demonstra por que a escolha entre essas opções depende realmente dos requisitos específicos de cada local de trabalho, incluindo a quantidade de potência necessária, a duração das operações e quaisquer limitações de espaço existentes.

Maximizando o Ciclo de Trabalho e a Estabilidade Operacional em Ambientes de Produção Exigentes

Compreendendo a medição do ciclo de trabalho e seu impacto na produtividade

O ciclo de trabalho basicamente nos indica quanto tempo o processo de soldagem realmente passa ativo em comparação com o tempo em que permanece ocioso. No caso dos soldadores a laser refrigerados a água, eles normalmente atingem cerca de 90 a 100 por cento de ciclo de trabalho, o que significa que essas máquinas podem operar quase ininterruptamente sem problemas de superaquecimento. Os modelos refrigerados a ar apresentam uma realidade diferente. A maioria tem dificuldade para ultrapassar 50 ou 60 por cento antes de precisar de pausas, causando interrupções indesejadas durante as operações de produção. Ao considerar operações de manufatura em larga escala, onde cada minuto conta (e as empresas perdem dinheiro literalmente a cada hora em que seus equipamentos ficam parados), aproveitar ao máximo o ciclo de trabalho faz toda a diferença para manter as linhas de produção funcionando de forma contínua e eficiente ao longo dos turnos.

Habilitando operação contínua por meio de gerenciamento térmico eficiente

A água possui essa incrível capacidade de reter calor, o que a torna muito superior aos sistemas a ar em termos de gerenciamento térmico. Ao operar por longos períodos, o resfriamento a água mantém as temperaturas exatamente no nível ideal, removendo constantemente o excesso de calor. Sistemas resfriados a ar simplesmente não conseguem competir com esse desempenho. Eles tendem a permitir flutuações de temperatura muito grandes, causando quedas de potência e feixes instáveis — algo indesejado em tarefas que exigem precisão. De acordo com os dados mais recentes do Relatório de Gerenciamento Térmico Industrial publicado no ano passado, os sistemas refrigerados a água permanecem estáveis dentro de aproximadamente 1 grau Celsius durante todo um dia de operação. Por outro lado, as versões resfriadas a ar variam cerca de 5 graus acima ou abaixo das temperaturas-alvo. Essa diferença é muito importante em aplicações de soldagem, nas quais até pequenas variações de temperatura afetam a qualidade final do produto e a confiabilidade geral dos processos de fabricação.

Aplicações industriais nos setores de manufatura automotiva e aeroespacial

A soldagem a laser refrigerada a água é agora praticamente indispensável tanto na fabricação de automóveis quanto na produção de aeronaves, pois oferece grande precisão, funciona de forma confiável por longos períodos e suporta cargas de trabalho constantes sem apresentar falhas. No setor automotivo, esses sistemas são usados para conectar diferentes tipos de materiais nas estruturas chamadas de carroceria branca, alcançando precisão na ordem de micrômetros, mesmo quando operam em múltiplos turnos, dia após dia. Nas empresas aeroespaciais, depende-se dessa tecnologia para soldar materiais sensíveis e peças compostas onde o controle de temperatura é muito importante, já que pequenas variações podem comprometer completamente a estrutura do material. O crescimento recente na fabricação de baterias para veículos elétricos tem acelerado ainda mais a adoção dessa tecnologia. Ao trabalhar com essas baterias, manter temperaturas consistentes durante a soldagem é absolutamente crítico para evitar danos às células delicadas ao unir seus componentes reativos.

Estudo de caso: desempenho da soldagem a laser refrigerada a água em uma linha de produção 24/7

Um grande fabricante de peças automotivas substituiu seus antigos sistemas a laser refrigerados a ar por alternativas refrigeradas a água ao produzir componentes de transmissão. Os resultados foram impressionantes — problemas térmicos que causavam tempo de inatividade diminuíram quase três quartos, enquanto a eficácia geral do equipamento aumentou quase 40%. Esses sistemas mais novos conseguiram manter uma boa qualidade de solda durante corridas completas de produção de 72 horas — algo impossível com os equipamentos anteriores. Além disso, alcançaram um notável ciclo de trabalho de 98,7%. A análise dos números de eficiência de 2024 revela outro benefício: o consumo de energia por peça caiu 22%. Assim, não apenas o desempenho melhorou, mas também o resultado financeiro após a troca para refrigeração a água nas operações a laser.

Perguntas Frequentes (FAQ)

Qual é a principal vantagem da refrigeração a água em comparação com a refrigeração a ar na soldagem a laser?

O resfriamento a água oferece melhor controle e estabilidade de temperatura, o que melhora a qualidade do feixe e garante soldas consistentes durante operações prolongadas.

Por que o resfriamento a água é preferido para aplicações a laser de alta potência?

Os sistemas de resfriamento a água podem remover efetivamente o calor em aplicações de alta potência acima de 2000 watts, mantendo temperaturas estáveis de funcionamento e permitindo o funcionamento contínuo.

Todos os ambientes industriais exigem sistemas de resfriamento a água?

Não, nem todos os ambientes exigem resfriamento a água. Operações menores ou tarefas ocasionais podem funcionar bem com sistemas refrigerados a ar, pois são menos custosos e mais fáceis de manter.

Como o resfriamento a água afeta a longevidade dos componentes de soldagem a laser?

O resfriamento a água reduz o estresse térmico nos componentes, prolongando a vida útil dos diodos a laser, óptica e peças eletrônicas em aproximadamente 30% em comparação com sistemas refrigerados a ar.

Sumário

-

Eficiência e Durabilidade Superiores em Operações Contínuas de Alta Potência

- Eficiência de refrigeração de soldadores a laser refrigerados a água versus refrigerados a ar sob altas demandas de potência

- Quando a refrigeração a água é essencial: Associar sistemas de refrigeração aos requisitos de potência

- Durabilidade e confiabilidade a longo prazo de sistemas refrigerados a água em operações prolongadas

- Papel da tecnologia de chillers a laser no controle de temperatura e proteção do sistema

- Soldadores a Laser Refrigeração a Ar vs. Refrigeração a Água: Diferenças Chave para Aplicações Industriais

-

Maximizando o Ciclo de Trabalho e a Estabilidade Operacional em Ambientes de Produção Exigentes

- Compreendendo a medição do ciclo de trabalho e seu impacto na produtividade

- Habilitando operação contínua por meio de gerenciamento térmico eficiente

- Aplicações industriais nos setores de manufatura automotiva e aeroespacial

- Estudo de caso: desempenho da soldagem a laser refrigerada a água em uma linha de produção 24/7

- Perguntas Frequentes (FAQ)

- Qual é a principal vantagem da refrigeração a água em comparação com a refrigeração a ar na soldagem a laser?

- Por que o resfriamento a água é preferido para aplicações a laser de alta potência?

- Todos os ambientes industriais exigem sistemas de resfriamento a água?

- Como o resfriamento a água afeta a longevidade dos componentes de soldagem a laser?