水冷がどのようにパフォーマンスと安定性を高めるか 水冷式レーザー溶接機

レーザーが運転の完全性を保つために冷却を必要とする理由

レーザー溶接機は稼働中にかなりの熱を発生させるため、部品が劣化し始める前や性能が不安定になる前にこの熱を確実に除去することが非常に重要です。これらのシステムに供給される電力のうち、実際に有効なレーザー出力に変換されるのは30~40%程度であり、残りの60~70%は廃熱として失われます。適切な冷却システムが整備されていない場合、この余分な熱により熱レンズ効果が発生したり、出力が不安定になったり、レーザーダイオードや光学素子といった精密部品が予定寿命よりもはるかに早く破損する可能性があります。そのため、適切な温度管理は単に過熱を防ぐためではなく、良好なビーム品質を維持し、毎回安定した高品質な溶接を行うために極めて重要なのです。

水冷式レーザー溶接機における熱力学:ビームの安定性と精度

水冷システムは、水が空気よりもはるかに高い熱保持能力を持つため、より優れた温度制御を実現します。正確に言えば、その差は約4倍にもなります。この特性により、水自体の温度上昇を抑えながら大量の熱を吸収でき、約1℃の範囲内で安定した状態を維持できます。レーザーや光学機器のような精密機器を扱う場合、このような安定性は極めて重要です。熱膨張が抑制されることで、マイクロンレベルの溶接作業中に微細部品が正しく位置合わせされたまま保たれます。また、製造プロセス全体を通じて温度が安定することで、波長の変化や焦点のずれといった問題も防げます。その結果、長期間連続運転しても、一貫したレーザービームと信頼性の高い溶接が可能になります。

工業環境における放熱能力および持続的な熱的安定性

日々休むことなく稼働する産業分野において、水冷式レーザ溶接システムは熱を効果的に管理する点で特に優れています。これらのシステムにはスマートチャillerが搭載されており、現在の温度状況に応じて冷却性能を自動的に調整します。つまり、長時間にわたる高負荷運転中でも、一貫した出力レベルを維持できるということです。一方、空冷式の場合は話が変わってきます。多くの工場では、温度が過度に上昇すると出力が約20%低下すると報告しており、これは実際によく発生する現象です。このような熱的安定性は、生産シフト全体を通じて溶接品質を保つ上で極めて重要です。そのため、自動車製造や航空機組立といった重要な分野の工場では、製品品質の維持のために長期間にわたり水冷方式を標準的な解決策として採用しているのです。

高出力・連続運転に適した卓越した冷却効率と耐久性

高電力要求時の水冷式と空冷式レーザー溶接機の冷却効率

2000ワットを超える高電力用途の場合、水冷式レーザー溶接機は空冷式モデルよりも明らかに優れた性能を発揮します。空冷式モデルは自然対流または強制的な空気の流れに依存しており、周囲の温度や気流の状態の影響を受けやすくなります。一方、水冷式システムは液体を主要部品内部で循環させることで、はるかに効果的に熱を除去します。その結果、運転温度をきめ細かく制御でき、高出力を維持しながら長時間連続運転することが可能になります。空冷式ではこのようなレベルで発生する熱を処理しきれず、性能のばらつきが生じやすく、長時間の運用中にシステムの不安定さを招くことがよくあります。

水冷が必要となる場面:冷却方式を電力要件に合わせる

3 kWを超える高出力のレーザーを使用する場合や高温環境での作業では、水冷は非常に理にかなった選択です。さまざまな熱管理テストによると、出力が4 kWを超える領域では、水冷システムは空冷システムに比べて放熱性能で約40%優れています。そのため、自動車の車体組立や航空機エンジン部品の製造など、長時間連続運転が必要な用途では、こうしたシステムが不可欠となっています。ここではわずかな温度変化も非常に重要であり、溶接品質に悪影響を及ぼし、構造全体にリスクをもたらす可能性さえあります。

長時間運転における水冷システムの耐久性と長期的な信頼性

水冷システムは、重要な部品への熱ストレスを低減するため、実際にはより長持ちします。研究によると、これらのシステムにより、レーザーダイオード、光学系、電子部品の寿命が、空冷式と比較して約30%長くなることが示されています。部品が絶えず加熱・冷却されるのではなく、安定した温度で運転されることで、長期にわたる摩耗や劣化が少なくなります。また、部品自体の経年劣化も緩やかになります。この結果、24時間稼働する生産ラインにおいて故障が減少し、修理に費やす時間が短縮されます。工場が水冷システムに切り替えたところ、保守作業による頻繁な停止なしに、日々安定した機械性能を得られるようになったと報告しています。

レーザー用チャiller技術の温度制御およびシステム保護における役割

水冷システムの効果は、レーザー用チラー技術が冷却液の温度を必要温度から±0.5°C程度の範囲に正確に維持できるかどうかに大きく依存します。最近の多くのチラーには、流量センサーや温度警告システム、冷却液供給や熱レベルに問題が生じた際に作動する自動シャットオフ機能などが搭載されています。このような高精度な温度管理が重要なのは、サーマルレンズ現象やビーム歪みといった問題を防ぐためです。その結果、長時間連続運転後でも機械の寿命が延び、より優れた加工結果が得られます。

空冷式対水冷式レーザー溶接機:産業用途における主な違い

レーザー溶接システムを選定する際、空冷式と水冷式の設計の選択は、性能、スケーラビリティ、および特定の産業用途への適合性に大きく影響します。これらのシステムは熱管理におけるアプローチが根本的に異なり、これが運用能力や最適な使用例に直接的な影響を与えます。

空冷式と水冷式システムの設計、出力、スケーラビリティの違い

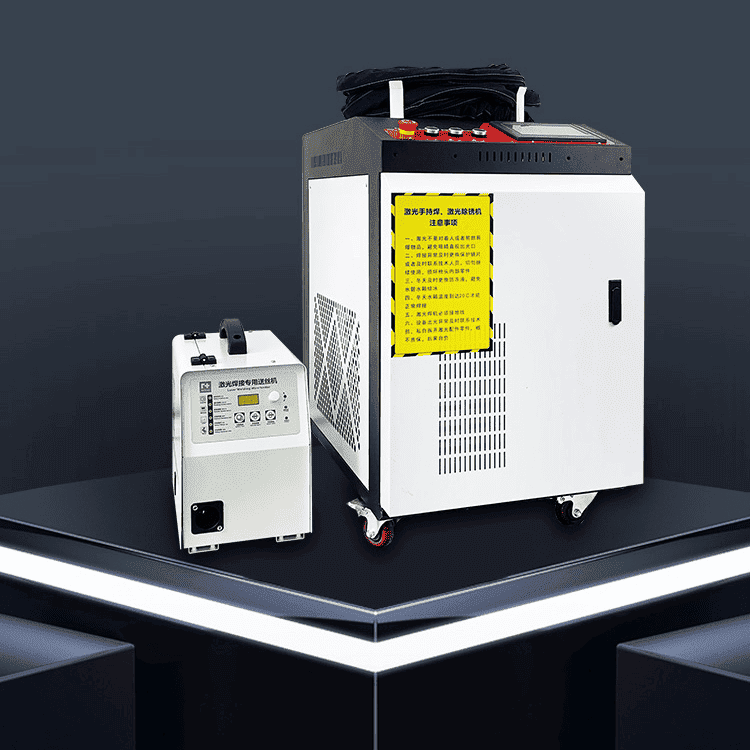

空冷式レーザ溶接機は、内蔵ファンとヒートシンク技術を用いて周囲に余分な熱を放出します。これらの装置は一般的に小型で移動が容易ですが、出力は約2キロワット程度までしか扱えないのが普通です。生産量が少ない場合や、作業者が場所を移して使用できる装置を必要とする状況では非常に適しています。一方、水冷式システムは冷却水がレーザー部自体を循環する構造になっており、この方式により、約3kW以上から大幅に高い出力を発揮できます。そのため、大量の材料を短時間で処理しなければならない大規模な作業に適しています。最大の利点は、長時間連続運転後でも良好なビーム品質を維持できることです。空冷式モデルは、長期間連続使用すると、いわゆる熱レンズ効果による問題が発生しやすくなります。

デューティサイクル、メンテナンス要件、および運用制限の比較

デューティサイクル、つまりレーザーが過熱する前にどれだけ長く運転できるかは、空冷か水冷かによって大きく異なります。ほとんどの空冷システムは、約50~70%のデューティサイクルで動作します。つまり、重負荷の作業を実行する際には、定期的に冷却のために停止させる必要があるということです。これらのメンテナンスは通常、フィルターを清潔に保ち、装置周囲に十分な空気の流れがあることを確認することに限られます。一方、水冷システムは異なります。ほぼ連続的に稼働でき、90~100%の範囲に達するため、常時運転が必要な工場にとって非常に適しています。しかし、注意点もあります。冷却液は定期的に品質チェックを行い、漏れを防ぎ、寒冷地では凍結防止対策が不可欠になります。そして、それ以外の付加設備も忘れてはいけません。これらのシステムは、適切な配管を通じて外部チャillerに接続する必要があり、これにより占有スペースが増えるだけでなく、設置の複雑さも増します。

論争分析:水冷はすべての産業用途に対して常に優れているのか?

水冷システムは高負荷での長時間運転時に確かに熱をより効果的に処理できますが、すべての状況に適しているわけではありません。自動車や航空機部品を製造する大規模な工場では、安定したビームと継続的な運転が必要となるため、水冷はまさに理にかなっています。しかし、現場での修理作業や、 occasional な作業しか行わない小規模なショップでは、空冷システムで十分な場合が多いです。空冷は初期コストが低く、複雑なメンテナンスを必要とせず、移動も容易です。最近の市場調査によると、すべての溶接作業の約40%は、実際には水冷装置のフルパワーを必要としていません。これは、各作業現場における具体的な要件—必要な出力、運転時間の長さ、およびスペースの制約—に応じて、どちらの方式を選ぶかが最終的に決まることを示しています。

過酷な生産環境におけるデューティサイクルと運転安定性の最大化

デューティサイクルの測定方法と生産性への影響について理解する

デューティサイクルとは、実際の溶接作業に費やされる時間と、装置が停止している時間との比率を示すものです。水冷式レーザー溶接機の場合、通常90~100%のデューティサイクルに達するため、過熱の問題なくほぼ連続運転が可能です。一方、空冷式の場合は状況が異なります。多くの空冷装置は50~60%程度の運用で中断が必要になりやすく、生産ラインでの厄介な停止を引き起こします。大規模な製造工程では、1分1秒が重要であり、設備が停止している間にも企業は実際にコストを負担しています。そのため、シフトを通じて生産ラインをスムーズかつ効率的に稼働させるには、可能な限り高いデューティサイクルを得ることが極めて重要になります。

効率的な熱管理により連続運転を可能にします

水は熱を保持するという驚異的な能力を持っており、これにより空気冷却システムが到底及ばないほど優れた熱管理が可能になります。長時間運転している間も、水冷システムは絶えず余分な熱を取り除くことで、機器を常に適切な温度に保ちます。空気冷却システムはこの性能に比べて到底及びません。温度が大きく変動しやすく、精密作業を行う際に誰も望まないような出力の低下や不安定なビームを引き起こしてしまう傾向があります。昨年発表された『産業用熱管理レポート』の最新データを見ると、水冷システムは1日の運用を通じて約1℃の範囲内で安定した温度を維持しています。一方で、空冷タイプは目標温度から上下5℃も変動してしまうことがあります。このような差は、わずかな温度変化でも最終製品の品質や製造プロセス全体の信頼性に影響する溶接用途において非常に重要です。

自動車および航空宇宙製造分野における産業用途

水冷式レーザー溶接は、高い精度を実現し、長期間にわたって安定して動作し、連続作業にも耐えられるため、自動車製造および航空機生産において今やほぼ必須の技術となっています。自動車分野では、これらのシステムがホワイトボディフレームの構築時に異なる種類の材料を接合するために使用され、複数シフトで毎日継続的に稼働してもミクロン単位の精度を達成できます。一方、航空宇宙分野の企業は、温度管理が極めて重要となる敏感な材料や複合部品の溶接にこの技術に依存しており、わずかな温度変化でも材料構造全体に悪影響を及ぼす可能性があるためです。最近では、電気自動車用バッテリー製造の急成長により、導入がさらに加速しています。このようなバッテリーの製造では、反応性の高い部材を接合する際に繊細なセルを損傷させないよう、溶接中の温度を一定に保つことが極めて重要です。

ケーススタディ:24/7生産ラインにおける水冷式レーザー溶接の性能

ある大手自動車部品メーカーは、トランスミッション部品を製造する際に、古い空冷式レーザー装置を水冷式に置き換えました。その結果、非常に顕著な効果が得られました。熱問題によるダウンタイムが約4分の3も減少し、設備総合効率(OEE)はほぼ40%向上しました。新しいシステムでは、従来の装置では不可能だった72時間連続の生産中でも安定した溶接品質を維持できました。さらに、98.7%という高いデューティサイクルを達成しました。2024年の効率データを見ると、もう一つの利点が明らかになります。部品あたりのエネルギー消費量が22%削減されたのです。つまり、レーザー加工での冷却方法を水冷に切り替えることで、性能だけでなくコスト面でも大きなメリットがあったということです。

よくある質問 (FAQ)

レーザー溶接において、水冷が空冷よりも優れている主な点は何ですか?

水冷は優れた温度制御と安定性を提供し、ビーム品質を向上させ、長時間の作業中に一貫した溶接を保証します。

高電力レーザー用途ではなぜ水冷が好まれるのですか?

水冷システムは2000ワットを超える高電力アプリケーションにおいて効果的に熱を除去し、安定した運転温度を維持して連続的な動作を可能にします。

すべての産業環境で水冷システムを必要とするのでしょうか?

いいえ、すべての環境で水冷が必要というわけではありません。小規模な作業や時折のタスクでは、空冷システムでも十分に機能する場合があり、コストが低くメンテナンスも容易です。

水冷はレーザー溶接部品の寿命にどのような影響を与えますか?

水冷は部品への熱ストレスを低減し、レーザーダイオード、光学系、電子部品の寿命を空冷システムと比較して約30%延ばします。