Hur vattenkylning förbättrar prestanda och stabilitet i Vattenkylda lasersvetsmaskiner

Varför lasrar kräver kylning för att upprätthålla driftsäkerhet

Laserlådmaskiner genererar mycket värme medan de är igång, så det är väldigt viktigt att avlägsna denna värme innan komponenter börjar gå sönder och prestanda blir ojämn. Ungefär trettio till fyrtio procent av den el som går in i dessa system omvandlas faktiskt till användbar laserenergi, medan resterande sextio till sjuttio procent blir spillvärme. Om det inte finns ett bra kylsystem på plats kan all denna extra värme orsaka problem som termiska linsverkningar, göra att effekten svänger, och kan förstöra känsliga delar som laserdioder och optiska element långt före deras förväntade livslängd. Därför handlar korrekt temperaturreglering inte bara om att förhindra att saker smälter ner – det är helt avgörande för att bibehålla god strålkvalitet och säkerställa att svetsarna blir konsekventa varje gång.

Termodynamik i vattenkylda laserlådmaskiner: Strålstabilitet och precision

Vattenkylda system erbjuder bättre temperaturreglering eftersom vatten håller värme mycket bättre än luft – faktiskt cirka fyra gånger bättre om vi ska vara exakta. Det innebär att vatten kan uppta ganska mycket värme utan att självt bli för hett, vilket håller temperaturen stabil inom ungefär en grad Celsius. När man arbetar med känslig utrustning som laser och optik är denna stabilitet mycket viktig. Termisk expansion hålls under kontroll så att de små delarna förblir korrekt justerade under svetsningsoperationer på mikronivå. Att bibehålla konstanta temperaturer under produktion förhindrar även problem med våglängdsändringar och förskjutna fokuspunkter. Resultatet? Mer konsekventa laserstrålar och tillförlitliga svetsar – även när maskinerna körs dygnet runt i flera dagar i sträck.

Värmeavledningskapacitet och uthållig termisk stabilitet i industriella miljöer

För branscher som bedriver kontinuerliga operationer dag efter dag sticker vattenkylda lasersvetsningssystem ut när det gäller effektiv hantering av värme. Dessa system är utrustade med smarta kylaggregat som automatiskt anpassar sin kylningskapacitet utifrån aktuella temperaturförhållanden. Det innebär att de kan bibehålla konsekventa effektnivåer även under långa perioder med intensiv användning. Luftkylda versioner har en annan prestanda. Många verkstäder rapporterar omkring 20 procents effektförlust när temperaturen stiger för högt, vilket faktiskt sker ganska ofta. Denna typ av termisk stabilitet gör stor skillnad för svetskvaliteten under hela produktionsskift. Inte märkvärt att så många fabriker inom kritiska områden som bilproduktion och flygmontage har gjort vattenkylning till sin standardlösning för att upprätthålla produktstandarder över tid.

Överlägsen kyleffektivitet och hållbarhet för kraftfulla, kontinuerliga operationer

Kylverkningsgrad för vattenkylda respektive luftkylda laserlaser vid hög effektbelastning

När det gäller apparater med hög effekt över 2000 watt fungerar vattenkylda laserlaser helt enkelt bättre än motsvarande luftkylda modeller. Luftkylda modeller är beroende av antingen naturlig konvektion eller tvungen luftcirkulation, vilket kan påverkas av omgivande temperaturer och luftflödesförhållanden. Vattenkylda system cirkulerar istället vätska direkt genom de viktigaste delarna och avlägsnar värme mycket effektivare. Resultatet är mycket bättre kontroll över driftstemperaturer och möjlighet till kontinuerlig användning även vid belastning nära effektgränsen. Luftbaserad kylning kan helt enkelt inte hantera värmen som genereras vid dessa nivåer, vilket leder till prestandavariationer och ofta orsakar systemobalans under förlängda driftperioder.

När vattenkylning är nödvändigt: Anpassa kylsystem till effektkrav

När man arbetar med laser över 3 kW effekt eller i heta miljöer är det helt logiskt att använda vattenkylning. Enligt olika tester av termisk hantering överträffar vattenkylda system sina luftkylda motsvarigheter med cirka 40 % när det gäller värmeavledning, så snart man passerar 4 kW-gränsen. Därför har dessa system blivit oumbärliga för arbetsuppgifter som pågår kontinuerligt, till exempel sammanfogning av bilkarossar eller tillverkning av delar till flygmotorer. Även små temperaturförändringar spelar stor roll här eftersom de faktiskt kan försämra svetskvaliteten och sätta hela konstruktioner under risk.

Hållbarhet och långsiktig tillförlitlighet hos vattenkylda system vid utökade operationer

Vattenkylda system håller faktiskt längre eftersom de minskar värmestressen för viktiga delar. Studier visar att dessa system kan få laserdioder, optik och elektroniska komponenter att hålla ungefär 30 % längre än motsvarande luftkylda system. När saker fungerar vid stabila temperaturer istället för att hela tiden värmas upp och svalnas ner, blir slitage över tiden mindre. Komponenterna åldras dessutom inte lika snabbt. Detta innebär färre sammanbrott och mindre tid som ägnas åt reparationer när produktionen körs utan avbrott. Fabriker som bytt till vattenkylning rapporterar bättre prestanda från sina maskiner dag efter dag utan ständiga avbrott för underhåll.

Laserkylteknikens roll i temperaturreglering och systemskydd

Effektiviteten hos vattenkylda system beror i hög grad på laserkylningsutrustningens förmåga att hålla kylmedelstemperaturen inom ±0,5 °C från det önskade värdet. De flesta kyler idag är utrustade med funktioner som flödessensorer, temperaturvarningssystem och automatiska avstängningsmekanismer som aktiveras om det uppstår problem med värmenivåer eller kylmedelstillförsel. Denna typ av exakt temperaturstyrning är viktig eftersom den förhindrar problem som termisk linsverkan och strålförvrängning. Det innebär att maskinerna får längre livslängd och ger bättre resultat – även efter timmar av kontinuerlig användning utan pauser.

Luftkylda kontra vattenkylda laserlaser: Viktiga skillnader för industriella tillämpningar

När du väljer ett lasersvetsningssystem påverkar valet mellan luftkylda och vattenkylda konstruktioner prestanda, skalbarhet och lämplighet för specifika industriella uppgifter avsevärt. Dessa system skiljer sig grundläggande åt i sitt tillvägagångssätt för termisk hantering, vilket direkt påverkar deras driftsförmåga och idealiska användningsområden.

Skillnader i design, effekt och skalbarhet mellan luftkylda och vattenkylda system

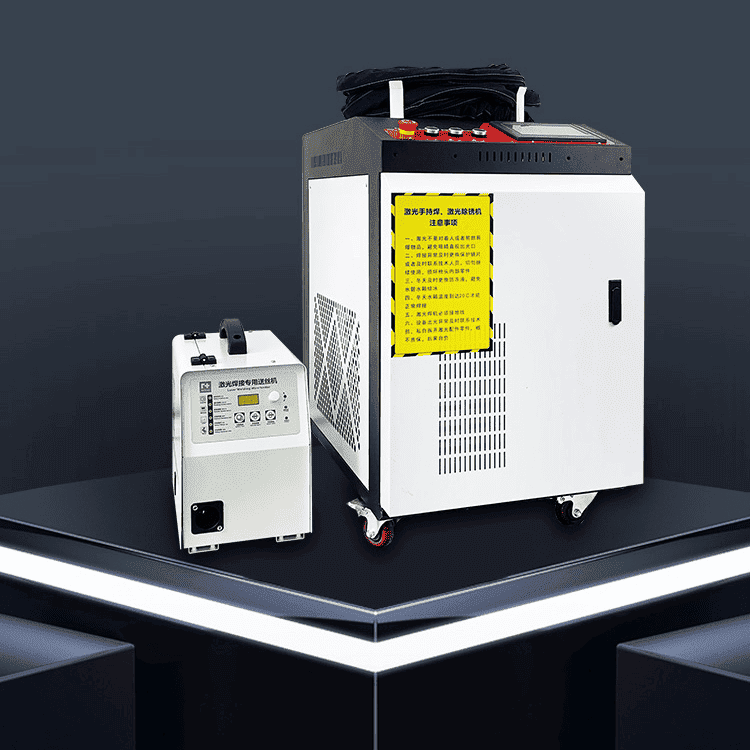

Luftkylda lasersvetsmaskiner förlitar sig på inbyggda fläktar och kylflänssteknik för att avleda överskottsvärme till omgivningen. Dessa maskiner är ofta mindre och lättare att flytta runt, men klarar i allmänhet inte mycket mer effekt än cirka 2 kilowatt. De fungerar ganska bra i situationer där produktionsvolymen är låg eller när operatörer behöver något som kan flyttas från plats till plats. Å andra sidan har vattenkylda system en hel kretsloppskonstruktion där kallt vatten cirkulerar genom själva laserdelens komponenter. Denna konstruktion gör att de kan leverera betydligt högre effekt, från cirka 3 kW och uppåt, vilket gör dem bättre lämpade för större operationer som kräver snabb bearbetning av stora mängder material. Den största fördelen är möjligheten att bibehålla god strålknippeskvalitet även efter långvarig användning. Luftkylda modeller får ofta problem med så kallade termiska lins-effekter när de används kontinuerligt under längre tidsperioder.

Arbetscykel, underhållsbehov och driftbegränsningar jämförda

Driftscykeln, som i grunden innebär hur länge en laser kan köras innan den blir för varm, varierar ganska mycket beroende på om vi talar om luft- eller vattenkylning. De flesta luftkylda system fungerar vid ungefär 50 till 70 procent driftscykel. Det betyder att operatörer måste låta dem svalna periodvis vid tunga operationer. Underhåll för dessa innebär vanligtvis att hålla filter rena och se till att det finns tillräckligt med luftflöde runt utrustningen. Vattenkylda system är dock annorlunda. De kan köras nästan kontinuerligt, upp till 90–100 procent, vilket gör dem idealiska för fabriker som behöver konstant drift. Men det finns en bieffekt. Kylvätskan måste regelbundet kontrolleras för kvalitetsproblem, läckage måste förhindras, och i kalla miljöer blir frysskydd absolut nödvändigt. Och inte att förglömma den extra utrustning som krävs. Dessa system behöver externa kyler som ansluts via rörledningar, vilket tar mer plats och lägger till komplexitet vid installation.

Omdiskuterad analys: Är vattenkylning alltid överlägsen för alla industriella uppgifter?

Vattenkylda system hanterar definitivt värme bättre under långa perioder med hög effekt, men de är inte rätt för varje situation. Stora tillverkningsanläggningar som tillverkar bilar eller flygdelar behöver stabila strålar och kontinuerlig drift, så där är vattenkylning helt logisk. Men när någon utför reparationer ute i fältet eller kör ett litet verkstad med endast tillfälliga jobb klarar luftkylda system vanligtvis uppgiften lika bra. De har lägre kostnad från början, kräver ingen komplicerad underhållsservice och kan enkelt flyttas runt. Enligt senaste marknadsundersökningar behöver ungefär 40 procent av all svetsarbete inte hela kraften från vattenkylda anordningar. Detta visar varför valet mellan dessa alternativ verkligen beror på de specifika kraven vid varje arbetsplats, inklusive hur mycket effekt som behövs, hur långa driftsperioder är och vilka rumsbegränsningar som kan föreligga.

Maximera driftcykel och driftstabilitet i krävande produktionsmiljöer

Förståelse av driftcyclemätning och dess påverkan på produktivitet

Driftcykeln anger i grunden hur mycket tid svetsprocessen faktiskt tillbringar med att arbeta jämfört med när den bara står där. För vattenkylda lasersvetsmaskiner ligger man vanligtvis på cirka 90 till 100 procent driftcykel, vilket innebär att dessa maskiner kan köras nästan utan uppehåll utan risk för överhettning. Luftkylda versioner ser dock annorlunda ut. De flesta har svårt att komma över 50 eller 60 procent innan de behöver pauser, vilket skapar irriterande avbrott under produktionen. När det gäller storleksskalig tillverkning där varje minut räknas (och företag faktiskt förlorar pengar varje timme utrustningen står stilla) gör det stor skillnad att få ut så mycket som möjligt av driftcykeln för att hålla produktionen igång smidigt och effektivt under hela skiften.

Möjliggör kontinuerlig drift genom effektiv värmedistribution

Vatten har den fantastiska förmågan att lagra värme, vilket gör det långt bättre för termisk hantering än luftbaserade system någonsin kan vara. När de används under långa perioder håller vattenkylning temperaturen på precis rätt nivå genom att hela tiden avlägsna överskottsvärmen. Luftkylda system kan helt enkelt inte matcha denna prestanda. De tenderar att tillåta alltför stora temperatursvängningar, vilket orsakar irriterande effektdroppar och instabila strålar – något som ingen vill ha vid precisionsarbete. Enligt senaste siffror från Industrial Thermal Management Report, publicerad förra året, visar det sig att vattenkylda system håller en stabil temperatur inom ungefär 1 grad Celsius hela arbetsdagen. Luftkylda versioner däremot varierar upp till 5 grader över eller under sina måltemperaturer. Denna skillnad är mycket betydelsefull vid svetsningsapplikationer där ens små temperaturförändringar påverkar slutprodukten kvalitet och tillverkningsprocessernas totala tillförlitlighet.

Industriella tillämpningar inom fordons- och flygindustritillverkning

Vattenkyld lasersvetsning är nu nästan ett måste inom både bilproduktion och flygframställning eftersom den erbjuder så hög precision, fungerar tillförlitligt under lång tid och hanterar kontinuerliga arbetsbelastningar utan att gå sönder. Inom bilindustrin används dessa system för att sammanfoga olika materialtyper i de vita karossramar man bygger, med en noggrannhet ner till mikrometer även vid flerskiftsdrift dag efter dag. För flygindustriföretag är de beroende av denna teknik för att svetsa känsliga material och kompositdelar där temperaturreglering är avgörande, eftersom ens små förändringar kan förstöra hela materialstrukturen. Den starka tillväxten inom tillverkning av batterier till elfordon har påskyndat införandet ännu mer nyligen. När man arbetar med dessa batterier är det absolut kritiskt att bibehålla konstanta temperaturer under svetsningen för att undvika skador på de känsliga cellerna samtidigt som deras reaktiva komponenter fogas samman.

Fallstudie: Vattenkyld laserlänkningsprestanda i en 24/7-produktionslinje

En stor tillverkare av bilkomponenter bytte ut sina gamla luftkylda lasersystem mot vattenkylda alternativ vid tillverkning av växellådsdelar. Resultaten blev imponerande – termiska problem som orsakade driftstopp minskade med närmare tre fjärdedelar, samtidigt som deras totala utrustningseffektivitet ökade med nästan 40 %. Dessa nyare system kunde upprätthålla god svetskvalitet under hela 72-timmars produktionsserier – något som var omöjligt med den äldre utrustningen. Dessutom uppnådde de en anmärkningsvärd driftcykel på 98,7 %. En titt på deras effektivitetsdata från 2024 visar ytterligare en fördel: energiförbrukningen per komponent sjönk med 22 %. Så inte bara förbättrades prestandan, utan även resultatet när de bytte till vattenkylning för sina laseroperationer.

Frågor som ofta ställs (FAQ)

Vad är den främsta fördelen med vattenkylning jämfört med luftkylning vid laserlänkning?

Vattenkylning ger bättre temperaturreglering och stabilitet, vilket förbättrar strålkvaliteten och säkerställer konsekventa svetsar under långvariga operationer.

Varför föredras vattenkylning för högeffekts laserapplikationer?

Vattenkylsystem kan effektivt avlägsna värme i högeffektsapplikationer över 2000 watt, vilket bibehåller stabila driftstemperaturer och kontinuerlig funktion.

Kräver alla industriella miljöer vattenkylsystem?

Nej, inte alla miljöer kräver vattenkylning. Mindre operationer eller tillfälliga uppgifter kan fungera bra med luftkylda system, eftersom de är mindre kostsamma och lättare att underhålla.

Hur påverkar vattenkylning livslängden för laserlaserkomponenter?

Vattenkylning minskar värmestressen på komponenter, vilket förlänger livslängden för laserdioder, optik och elektronikdelar med ungefär 30 % jämfört med luftkylda system.

Innehållsförteckning

-

Överlägsen kyleffektivitet och hållbarhet för kraftfulla, kontinuerliga operationer

- Kylverkningsgrad för vattenkylda respektive luftkylda laserlaser vid hög effektbelastning

- När vattenkylning är nödvändigt: Anpassa kylsystem till effektkrav

- Hållbarhet och långsiktig tillförlitlighet hos vattenkylda system vid utökade operationer

- Laserkylteknikens roll i temperaturreglering och systemskydd

- Luftkylda kontra vattenkylda laserlaser: Viktiga skillnader för industriella tillämpningar

-

Maximera driftcykel och driftstabilitet i krävande produktionsmiljöer

- Förståelse av driftcyclemätning och dess påverkan på produktivitet

- Möjliggör kontinuerlig drift genom effektiv värmedistribution

- Industriella tillämpningar inom fordons- och flygindustritillverkning

- Fallstudie: Vattenkyld laserlänkningsprestanda i en 24/7-produktionslinje

- Frågor som ofta ställs (FAQ)

- Vad är den främsta fördelen med vattenkylning jämfört med luftkylning vid laserlänkning?

- Varför föredras vattenkylning för högeffekts laserapplikationer?

- Kräver alla industriella miljöer vattenkylsystem?

- Hur påverkar vattenkylning livslängden för laserlaserkomponenter?