Jak chłodzenie wodą zwiększa wydajność i stabilność w Maszyny do spawania laserowego z chłodzeniem wodnym

Dlaczego lasery wymagają chłodzenia, aby zachować integralność operacyjną

Maszyny do spawania laserowego wytwarzają znaczną ilość ciepła podczas pracy, dlatego bardzo ważne jest odprowadzanie tego ciepła, zanim komponenty zaczną ulegać uszkodzeniom, a wydajność stanie się niestabilna. Osiemdziesiąt do czterdziestu procent energii elektrycznej dostarczanej do tych systemów przekształca się w rzeczywistą moc laserową, podczas gdy pozostałe sześćdziesiąt do siedemdziesięciu procent zamienia się w ciepło odpadowe. W przypadku braku skutecznego systemu chłodzenia nadmiar ciepła powoduje zjawiska takie jak efekt soczewkowania termicznego, niestabilność mocy wyjściowej oraz może doprowadzić do zniszczenia delikatnych elementów, takich jak diody laserowe i elementy optyczne, znacznie wcześniej niż przewidziano ich żywotność. Dlatego odpowiednia kontrola temperatury to nie tylko kwestia zapobiegania przegrzaniu — jest absolutnie kluczowa dla utrzymania wysokiej jakości wiązki i zapewnienia spójności wyników spawania za każdym razem.

Dynamika termiczna w maszynach do spawania laserowego z chłodzeniem wodnym: stabilność wiązki i precyzja

Systemy chłodzone wodą oferują lepszą kontrolę temperatury, ponieważ woda zatrzymuje ciepło znacznie lepiej niż powietrze – około cztery razy lepiej, jeśli mówić dokładnie. Oznacza to, że woda może pochłaniać dużą ilość ciepła, nie podgrzewając się przy tym nadmiernie, utrzymując stabilność w zakresie około jednego stopnia Celsjusza. W przypadku pracy z wrażliwym sprzętem, takim jak lasery i optyka, tego rodzaju stabilność ma ogromne znaczenie. Rozszerzalność termiczna jest ograniczona, dzięki czemu drobne elementy pozostają prawidłowo wyrównane podczas operacji spawalniczych na poziomie mikronów. Utrzymanie stałej temperatury w całym procesie produkcyjnym zapobiega problemom związanym ze zmianami długości fali oraz przesuwaniem się punktów ogniskowych. Rezultat? Bardziej spójne wiązki laserowe i niezawodne spoiny – nawet podczas ciągłej pracy maszyn przez wiele dni z rzędu.

Pojemność usuwania ciepła i trwała stabilność termiczna w środowiskach przemysłowych

Dla branż działających w trybie ciągłym, dzień po dniu, systemy spawalnicze z chłodzeniem wodnym wyróżniają się skuteczną kontrolą temperatury. Te systemy są wyposażone w inteligentne chillery, które automatycznie dostosowują intensywność chłodzenia do aktualnych warunków temperaturowych. Oznacza to, że zapewniają stabilny poziom mocy nawet podczas długotrwałego intensywnego użytkowania. Wersje z chłodzeniem powietrznym prezentują zupełnie inną sytuację. Wiele zakładów odnotowuje spadek mocy o około 20 procent, gdy temperatura wzrasta zbyt wysoko, co zdarza się dość często. Taka stabilność termiczna decyduje o jakości spoin przez cały czas trwania zmian produkcyjnych. Nie dziwi więc, że wiele fabryk w kluczowych sektorach, takich jak produkcja samochodów czy montaż maszyn latających, wybrało chłodzenie wodne jako standardowe rozwiązanie wspierające utrzymanie wymaganych standardów produktu na przestrzeni czasu.

Nadzwyczajna efektywność chłodzenia i trwałość dla prac wysokomocowych i ciągłych

Skuteczność chłodzenia laserowych spawarek wodnych i powietrznych przy dużych obciążeniach mocy

W zastosowaniach o dużej mocy powyżej 2000 watów, laserowe spawarki chłodzone wodą działają po prostu lepiej niż ich odpowiedniki chłodzone powietrzem. Modele chłodzone powietrzem zależą od naturalnej konwekcji lub wymuszonego przepływu powietrza, co może być wpływowane przez otoczeniową temperaturę i warunki przepływu powietrza. Systemy chłodzenia wodą cyrkulują ciecz bezpośrednio przez główne komponenty, skuteczniej odprowadzając ciepło. Wynikiem jest znacznie lepsza kontrola temperatury roboczej oraz ciągła praca, nawet podczas eksploatacji na granicy mocy. Chłodzenie oparte na powietrzu nie nadąża z odprowadzaniem ciepła generowanego przy takich poziomach, co powoduje wahania wydajności i często prowadzi do niestabilności systemu podczas dłuższych okresów pracy.

Kiedy chłodzenie wodą jest niezbędne: Dostosowanie systemów chłodzenia do wymagań mocy

Podczas pracy z laserami o mocy powyżej 3 kW lub w gorących środowiskach chłodzenie wodą jest po prostu sensowne. Zgodnie z różnymi testami zarządzania ciepłem, gdy przekroczymy granicę 4 kW, systemy chłodzone wodą są lepsze od swoich odpowiedników chłodzonych powietrzem o około 40% pod względem odprowadzania ciepła. Dlatego też stały się one niezbędnymi rozwiązaniami w przypadku zadań wykonywanych bez przerwy, takich jak montaż karoserii samochodów czy produkcja elementów silników samolotowych. Nawet niewielkie zmiany temperatury mają tutaj ogromne znaczenie, ponieważ mogą rzeczywiście zakłócić jakość spoin i postawić całe konstrukcje pod zagrożeniem.

Trwałość i długoterminowa niezawodność systemów chłodzonych wodą w operacjach ciągłych

Systemy chłodzone wodą faktycznie działają dłużej, ponieważ zmniejszają naprężenia termiczne dla ważnych komponentów. Badania wykazują, że te systemy mogą wydłużyć żywotność diod laserowych, optyki oraz komponentów elektronicznych o około 30% w porównaniu z ich odpowiednikami chłodzonymi powietrzem. Gdy urządzenia pracują w stałej temperaturze zamiast ciągle się nagrzewać i schładzać, zużycie materiału w czasie jest mniejsze. Komponenty również nie starzeją się tak szybko. Oznacza to mniej awarii i krótszy czas przestojów związanych z naprawami podczas ciągłej produkcji. Zakłady, które przeszły na chłodzenie wodą, zgłaszają lepszą wydajność maszyn dzień po dniu bez częstych przerw konserwacyjnych.

Rola technologii chłodniczej laserowej w kontrolowaniu temperatury i ochronie systemu

Skuteczność systemów chłodzonych wodą zależy naprawdę od technologii chłodniczej laserowej, która utrzymuje temperaturę czynnika chłodzącego na poziomie około ±0,5°C w stosunku do wymaganej wartości. Obecnie większość chłodnic jest wyposażona w takie elementy jak czujniki przepływu, systemy ostrzegania o temperaturze oraz mechanizmy automatycznego wyłączania uruchamiające się w przypadku problemów z poziomem ciepła lub dostawą czynnika chłodzącego. Taka precyzyjna kontrola temperatury jest ważna, ponieważ zapobiega zjawiskom takim jak efekt soczewkowy termiczny czy zniekształcenie wiązki. Oznacza to dłuższą żywotność maszyn i lepsze wyniki pracy — nawet po wielogodzinnym użytkowaniu bez przerw.

Spawarki laserowe chłodzone powietrzem a chłodzone wodą: kluczowe różnice dla zastosowań przemysłowych

Wybierając system spawania laserowego, wybór między chłodzeniem powietrznym a wodnym znacząco wpływa na wydajność, skalowalność oraz przydatność do konkretnych zadań przemysłowych. Systemy te różnią się podstawowo podejściem do zarządzania temperaturą, co bezpośrednio wpływa na ich możliwości operacyjne oraz typowe przypadki użycia.

Różnice w konstrukcji, mocy wyjściowej i skalowalności pomiędzy systemami chłodzonymi powietrzem a wodą

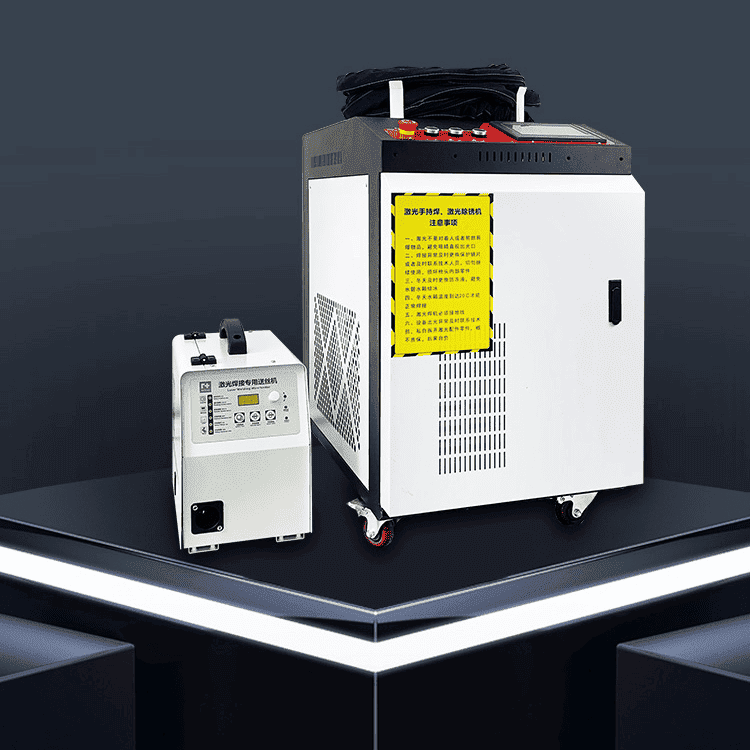

Lutownice laserowe chłodzone powietrzem wykorzystują wbudowane wentylatory i technologię radiatorów do odprowadzania nadmiaru ciepła do otoczenia. Takie maszyny są zazwyczaj mniejsze i łatwiejsze w transporcie, jednak ogólnie nie radzą sobie z mocą przekraczającą około 2 kilowaty. Dziają one całkiem skutecznie w sytuacjach, gdy objętość produkcji jest niewielka lub gdy operatorzy potrzebują urządzenia, które można przenosić z miejsca na miejsce. Z drugiej strony, systemy chłodzone wodą posiadają obieg, w którym zimna woda przepływa bezpośrednio przez sam element laserowy. Taka konstrukcja pozwala im dostarczać znacznie większą moc, począwszy od około 3 kW w górę, co czyni je lepiej odpowiednimi dla większych operacji wymagających szybkiego przetwarzania dużych ilości materiału. Największą zaletą jest tu utrzymanie wysokiej jakości wiązki laserowej nawet po długich okresach pracy. Modele chłodzone powietrzem często napotykają problemy z tzw. efektami termicznej soczewki, gdy są używane ciągle przez dłuższy czas.

Cykl pracy, potrzeby serwisowe i ograniczenia eksploatacyjne w porównaniu

Cykl pracy, który w praktyce oznacza, jak długo laser może pracować zanim się przegrzeje, różni się w zależności od tego, czy mamy do czynienia z chłodzeniem powietrzem, czy wodą. Większość systemów chłodzonych powietrzem działa w zakresie około 50 do 70 procent cyklu pracy. Oznacza to, że operatorzy muszą okresowo pozostawiać je do ostygnięcia podczas intensywnej pracy. Konserwacja tych systemów zwykle polega na utrzymywaniu czystości filtrów oraz zapewnieniu odpowiedniego przepływu powietrza wokół urządzenia. Systemy chłodzone wodą są jednak inne. Mogą pracować niemal nieprzerwanie, osiągając wartości 90 do 100 procent, co czyni je idealnym wyborem dla fabryk wymagających ciągłej eksploatacji. Istnieje jednak pewien haczyk. Należy regularnie sprawdzać jakość cieczy chłodzącej, zapobiegać wyciekom, a w zimnych warunkach konieczna staje się ochrona przed zamarznięciem. Nie możemy również zapominać o dodatkowym wyposażeniu. Te systemy wymagają zewnętrznego chłodnicy połączonej odpowiednim układem rurociągów, co zajmuje więcej miejsca i dodatkowo komplikuje instalację.

Analiza kontrowersji: Czy chłodzenie wodą jest zawsze lepsze dla wszystkich zadań przemysłowych?

Systemy chłodzone wodą na pewno lepiej odprowadzają ciepło podczas długotrwałej pracy przy wysokich poziomach mocy, ale nie są odpowiednie we wszystkich sytuacjach. Duże zakłady produkcyjne wytwarzające części samochodowe lub lotnicze potrzebują stabilnych wiązek i ciągłej pracy, dlatego tam chłodzenie wodą ma absolutny sens. Jednak gdy ktoś pracuje przy naprawach w terenie lub prowadzi niewielki warsztat z rzadkimi zleceniami, systemy chłodzone powietrzem zazwyczaj świetnie sobie radzą. Są tańsze w początkowym zakupie, nie wymagają skomplikowanej konserwacji i łatwo je przenosić. Zgodnie z najnowszymi badaniami rynku około 40 procent całej pracy spawalniczej faktycznie nie wymaga pełnej mocy urządzeń chłodzonych wodą. To pokazuje, dlaczego wybór między tymi opcjami zależy naprawdę od konkretnych wymagań danego miejsca pracy, w tym ile mocy jest potrzebne, jak długo będą trwać operacje oraz jakie mogą występować ograniczenia przestrzenne.

Maksymalizacja cyklu pracy i stabilności operacyjnej w wymagających środowiskach produkcyjnych

Zrozumienie pomiaru cyklu pracy i jego wpływ na wydajność

Cykl pracy wskazuje, ile czasu proces spawania faktycznie trwa w porównaniu do czasu, gdy urządzenie pozostaje w stanie bezczynności. Spawarki laserowe z chłodzeniem wodnym osiągają zazwyczaj cykl pracy na poziomie 90–100 procent, co oznacza, że mogą pracować niemal nieprzerwanie bez ryzyka przegrzania. Wersje z chłodzeniem powietrznym prezentują zupełnie inną sytuację. Większość z nich ma problemy z przekroczeniem 50–60 procent, co wymusza przerwy i powoduje irytujące przestoje podczas produkcji. W przypadku dużych operacji produkcyjnych, gdzie każda minuta ma znaczenie (a firmy tracą pieniądze za każdy godzinny postój sprzętu), maksymalne wykorzystanie cyklu pracy odgrywa kluczową rolę w zapewnieniu płynności i efektywności linii produkcyjnych przez całą zmianę.

Włączanie ciągłej pracy poprzez efektywne zarządzanie temperaturą

Woda ma zdumiewającą zdolność do zatrzymywania ciepła, co czyni ją znacznie lepszą do zarządzania temperaturą niż jakiekolwiek systemy powietrzne. Podczas długotrwałej pracy chłodzenie wodą utrzymuje odpowiednią temperaturę, ponieważ stale odprowadza nadmiar ciepła. Systemy chłodzone powietrzem nie mogą konkurować z taką wydajnością. Zwykle dopuszczają zbyt duże wahania temperatury, powodując irytujące spadki mocy i niestabilne wiązka, których nikt nie chce podczas precyzyjnych zadań. Spoglądając na najnowsze dane z Przemysłowego Raportu Zarządzania Temperaturą opublikowanego w zeszłym roku, widzimy, że systemy chłodzone wodą pozostają stabilne w granicach około 1 stopnia Celsjusza przez cały dzień pracy. Tymczasem wersje chłodzone powietrzem odchylają się o około 5 stopni w górę lub w dół od docelowej temperatury. Ta różnica ma ogromne znaczenie w zastosowaniach spawalniczych, gdzie nawet niewielkie zmiany temperatury wpływają na jakość końcowego produktu oraz ogólną niezawodność procesów produkcyjnych.

Zastosowania przemysłowe w sektorach produkcji motoryzacyjnej i lotniczej

Lutowanie laserowe z chłodzeniem wodnym jest obecnie praktycznie standardem zarówno w produkcji samochodów, jak i w przemyśle lotniczym, ponieważ oferuje wysoką precyzję, niezawodną pracę przez dłuższy czas oraz możliwość obsługi ciągłych obciążeń bez awarii. W motoryzacji systemy te są wykorzystywane do łączenia różnych typów materiałów w konstrukcjach nadwozia (tzw. white body), osiągając dokładność na poziomie mikronów nawet podczas wielozmianowej pracy dzień po dniu. Firma lotnicze polegają na tej technologii przy spawaniu wrażliwych materiałów i elementów kompozytowych, gdzie kontrola temperatury odgrywa kluczową rolę, ponieważ nawet niewielkie zmiany mogą uszkodzić strukturę materiału. Szybki rozwój produkcji baterii do pojazdów elektrycznych (EV) ostatnio przyspieszył jej wprowadzanie. Przy pracy z tymi bateriami utrzymanie stałej temperatury podczas spawania ma absolutnie krytyczne znaczenie, aby uniknąć uszkodzenia delikatnych ogniw podczas łączenia ich reaktywnych komponentów.

Studium przypadku: Wydajność spawania laserowego z chłodzeniem wodnym na linii produkcyjnej pracującej 24/7

Jeden z dużych producentów części samochodowych wymienił swoje stare systemy laserowe z chłodzeniem powietrznym na alternatywy z chłodzeniem wodnym podczas produkcji elementów przekładni. Osiągnęli również imponujące wyniki — problemy termiczne powodujące przestoje zmniejszyły się o blisko trzy czwarte, a ogólna efektywność urządzeń wzrosła o prawie 40%. Nowoczesne systemy potrafiły utrzymać wysoką jakość spoin przez całe 72-godzinne cykle produkcyjne — coś, co było niemożliwe przy użyciu starszego sprzętu. Dodatkowo osiągnięto zadziwiający cykl pracy na poziomie 98,7%. Analiza danych dotyczących efektywności z 2024 roku pokazuje kolejną korzyść: zużycie energii na sztukę zmniejszyło się o 22%. W rezultacie nie tylko poprawiła się wydajność, ale także wynik finansowy po przejściu na chłodzenie wodne w operacjach laserowych.

Często Zadawane Pytania (FAQ)

Jaka jest główna zaleta chłodzenia wodnego w porównaniu z chłodzeniem powietrznym w spawalnictwie laserowym?

Chłodzenie wodą zapewnia lepszą kontrolę temperatury i stabilność, co poprawia jakość wiązki i gwarantuje spójne zgrzewanie podczas długotrwałych prac.

Dlaczego chłodzenie wodą jest preferowane w zastosowaniach laserowych o dużej mocy?

Systemy chłodzenia wodą mogą skutecznie odprowadzać ciepło w zastosowaniach o mocy powyżej 2000 watów, utrzymując stabilną temperaturę roboczą i umożliwiając ciągłą pracę.

Czy wszystkie środowiska przemysłowe wymagają systemów chłodzenia wodą?

Nie, nie wszystkie środowiska wymagają chłodzenia wodą. Mniejsze instalacje lub zadania okazjonalne mogą dobrze funkcjonować z systemami chłodzonymi powietrzem, które są tańsze i łatwiejsze w utrzymaniu.

Jak chłodzenie wodą wpływa na żywotność komponentów do spawania laserowego?

Chłodzenie wodą zmniejsza naprężenia termiczne w komponentach, wydłużając żywotność diod laserowych, optyki oraz elementów elektronicznych o około 30% w porównaniu z systemami chłodzonymi powietrzem.

Spis treści

-

Nadzwyczajna efektywność chłodzenia i trwałość dla prac wysokomocowych i ciągłych

- Skuteczność chłodzenia laserowych spawarek wodnych i powietrznych przy dużych obciążeniach mocy

- Kiedy chłodzenie wodą jest niezbędne: Dostosowanie systemów chłodzenia do wymagań mocy

- Trwałość i długoterminowa niezawodność systemów chłodzonych wodą w operacjach ciągłych

- Rola technologii chłodniczej laserowej w kontrolowaniu temperatury i ochronie systemu

- Spawarki laserowe chłodzone powietrzem a chłodzone wodą: kluczowe różnice dla zastosowań przemysłowych

-

Maksymalizacja cyklu pracy i stabilności operacyjnej w wymagających środowiskach produkcyjnych

- Zrozumienie pomiaru cyklu pracy i jego wpływ na wydajność

- Włączanie ciągłej pracy poprzez efektywne zarządzanie temperaturą

- Zastosowania przemysłowe w sektorach produkcji motoryzacyjnej i lotniczej

- Studium przypadku: Wydajność spawania laserowego z chłodzeniem wodnym na linii produkcyjnej pracującej 24/7

- Często Zadawane Pytania (FAQ)

- Jaka jest główna zaleta chłodzenia wodnego w porównaniu z chłodzeniem powietrznym w spawalnictwie laserowym?

- Dlaczego chłodzenie wodą jest preferowane w zastosowaniach laserowych o dużej mocy?

- Czy wszystkie środowiska przemysłowe wymagają systemów chłodzenia wodą?

- Jak chłodzenie wodą wpływa na żywotność komponentów do spawania laserowego?