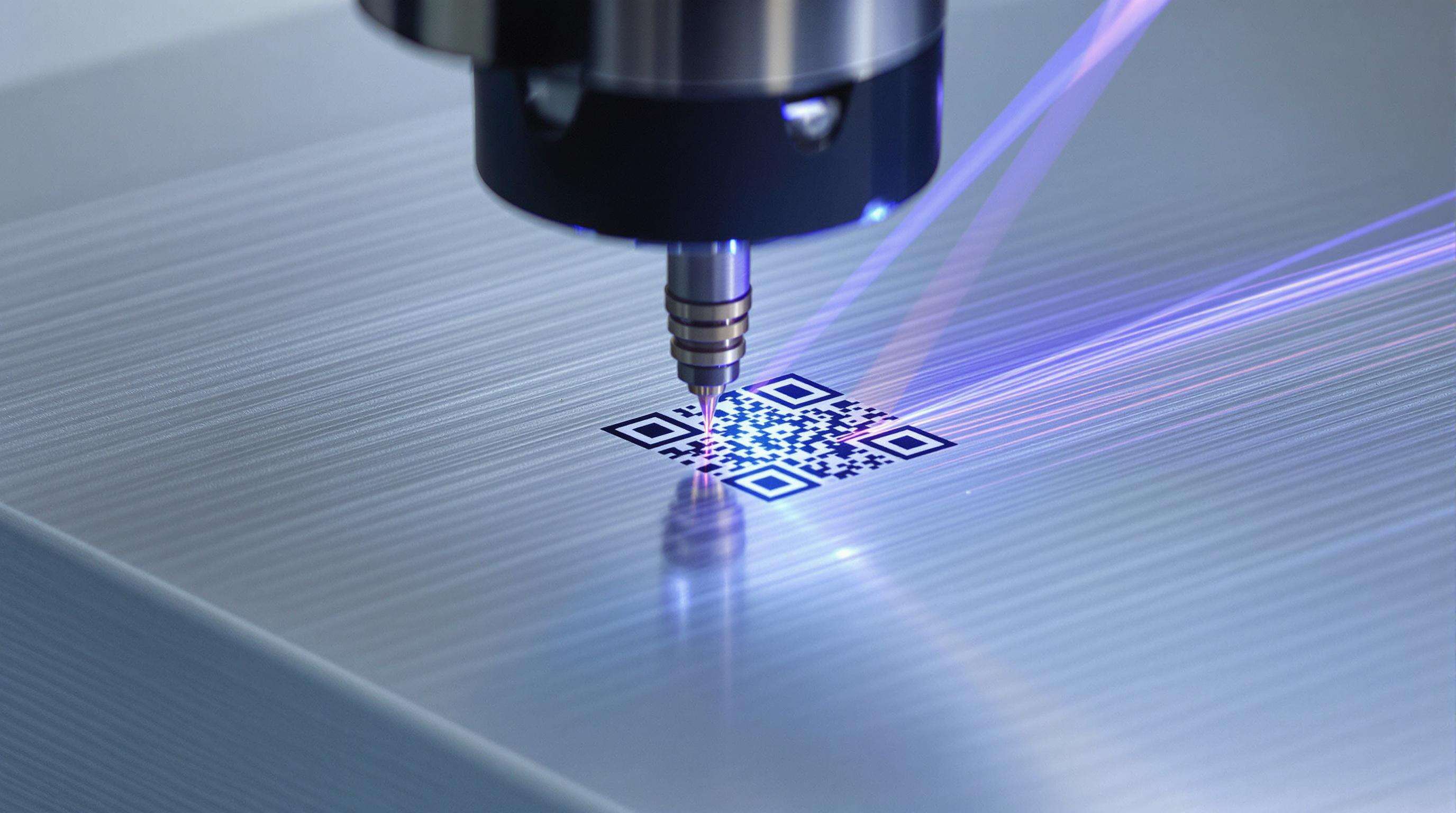

ความแม่นยำสูงและการทำเครื่องหมายระดับไมครอน

การทำเครื่องหมายด้วยเลเซอร์ไฟเบอร์ สามารถทำได้ ระดับความแม่นยำระดับไมครอน ด้วยเส้นผ่านศูนย์กลางลำแสงที่โฟกัสได้เล็กที่สุดที่ 20µm และระบบสแกนเนอร์แบบแกนวอจิ้งขั้นสูง สิ่งนี้ช่วยให้สามารถทำเครื่องหมายแบบ 2D โค้ด ตัวอักษรขนาดเล็กกว่า 0.1 มม. และลวดลายโลโก้ที่ซับซ้อนบนโลหะ เซรามิกส์ และโพลิเมอร์ ได้อย่างคมชัด โดยไม่ทำให้วัสดุบิดงอ ซึ่งเหมาะสำหรับการระบุตัวตนชิ้นส่วนอากาศยานและการติดตามแหล่งที่มาของอุปกรณ์ทางการแพทย์

หลักการทำงานของการทำเครื่องหมายด้วยเลเซอร์ไฟเบอร์ให้ได้ระดับไมครอน

ความแม่นยำเกิดจากเทคโนโลยีหลักสามประการ:

- คุณภาพลำแสง (M² ≤1.1) ลดการกระจายตัวของจุดโฟกัส

- เลเซอร์แบบพัลส์ความถี่สูง (100–300kHz) อนุญาตให้สลักด้วยไมโครอิมแพค

- เครื่องสแกนเนอร์แบบปิดแหวนแกลโว (Closed-loop galvo scanners) รักษาระดับความแม่นยำตำแหน่ง ±5 ไมครอน ตลอดพื้นที่ทำงาน 200 มม.

ตามรายงานของ IACS ปี 2023 ระบุว่า เลเซอร์ไฟเบอร์สามารถสร้างรายละเอียด เล็กลงกว่าสามเท่า เมื่อเปรียบเทียบกับเลเซอร์ CO₂ บนโลหะผสมไทเทเนียม โดยมีความซ้ำได้ 15 ไมครอน เมื่อเทียบกับ 50 ไมครอนของวิธีการแบบดั้งเดิม

บทบาทของคุณภาพลำแสงต่อความแม่นยำและความสามารถในการตรวจสอบย้อนกลับ (Traceability)

ลำแสงแบบ TEM00 ที่เกือบสมบูรณ์แบบ ช่วยกระจายพลังงานอย่างสม่ำเสมอในพื้นที่ระดับจุลภาค ทำให้สามารถ

- สลัก QR Code ที่อ่านได้ในพื้นที่ขนาดเล็กกว่า 0.5 ตารางมิลลิเมตร

- ทำเครื่องหมาย UID แบบถาวรบนเครื่องมือผ่าตัดที่ทนทานต่อการผ่านตู้นึ่งฆ่าเชื้อ (autoclave) มากกว่า 500 รอบ

- เกิดข้อผิดพลาดในการอ่านน้อยกว่า 0.25% ในการทำเครื่องหมาย VIN รถยนต์

ผู้ผลิตเครื่องบินและอวกาศในปัจจุบันต้องการเลเซอร์ที่มีค่า M² ≤1.3 สำหรับการติดตามที่เป็นไปตามข้อกำหนดของ FAA โดยมีรายงานการวิเคราะห์ลำแสงรวมอยู่ในเอกสารคุณภาพ

กรณีศึกษา: การทำเครื่องหมายความแม่นยำสูงในการผลิตเครื่องบินและอวกาศ

ผู้จัดจำหน่ายเครื่องยนต์เจ็ทระดับ 1 ลดอัตราของเสียลง 63% หลังเปลี่ยนมาใช้การทำเครื่องหมายด้วยไฟเบอร์เลเซอร์สำหรับการระบุหมายเลขใบพัดลม เครื่องมือนี้สามารถทำได้:

- อักษรและตัวเลขขนาด 25 ไมครอนอ่านได้ชัดเจนบน Inconel 718

- ความลึกสม่ำเสมอ 0.003 มม. บนพื้นผิวโค้ง

- อ่านได้ 98% ในการตรวจสอบครั้งแรก เพิ่มขึ้นจาก 82% ที่ใช้เครื่องทำเครื่องหมายแบบ dot-peen

แนวโน้ม: ความต้องการความแม่นยำในการทำเครื่องหมายอุปกรณ์การแพทย์เพิ่มสูงขึ้น

ผู้ผลิตอุปกรณ์การแพทย์ในปัจจุบันกำหนดให้มีความคลาดเคลื่อนในการทำเครื่องหมาย ≥50 ไมครอน เพื่อให้เป็นไปตามข้อบังคับ FDA UDI การศึกษาของ Emergen Research ในปี 2024 คาดการณ์ว่าระบบการทำเครื่องหมายด้วยเลเซอร์สำหรับปลูกถ่ายกระดูกขากรรไกรจะเติบโตเฉลี่ยต่อปี 29% ซึ่งขับเคลื่อนโดยความต้องการ:

- การทำเครื่องหมายแบบอบผ่านพื้นผิวในโลหะผสมโคบอลต์-โครเมียม

- การทำเครื่องหมายแบบไม่สัมผัสบนพื้นผิวโพลิเมอร์ของสายสวน

- การปรับปรุงชั้นออกไซด์ที่เข้ากันได้กับชีวภาพบนสกรูไทเทเนียม

ความเร็วสูงและประสิทธิภาพเชิงอุตสาหกรรม

วงจรการผลิตที่เร่งขึ้นด้วยความเร็วของเลเซอร์เส้นใย

เลเซอร์เส้นใยสามารถทำงานได้มากกว่า 25,000 ชิ้นต่อชั่วโมง ด้วยระบบส่งลำแสงที่ได้รับการปรับปรุง ช่วยลดเวลาในการผลิตลง 32% เมื่อเทียบกับวิธีการแบบดั้งเดิม (International Automotive Manufacturers Association 2023) การปรับกำลังไฟฟ้าแบบทันทีช่วยกำจัดปัญหาความล่าช้าในการอุ่นเครื่องที่พบได้ทั่วไปในระบบ CO₂ ทำให้สามารถดำเนินการต่อเนื่องที่ความเร็วสูงได้

กำลังไฟฟ้าสูงสุดและอัตราการพัลส์ที่เพิ่มความเร็วในการแกะสลัก

เลเซอร์เส้นใยรุ่นใหม่ให้กำลังไฟฟ้าสูงสุดถึง 50 กิโลวัตต์ และความถี่พัลส์ที่ 1 MHz สามารถแกะสลักเหล็กกล้าที่ผ่านการบำบัดแล้วได้เร็วกว่าเทคโนโลยีรุ่นเก่าถึง 40% ระยะเวลาพัลส์สามารถปรับแต่งได้ (5–200 นาโนวินาที) เพื่อรักษาความแม่นยำในระดับความเร็วอุตสาหกรรม ให้ความแม่นยำในการจัดตำแหน่งที่ 0.05 มม./วินาที แม้จะอยู่ที่ความเร็วสูงสุด

กรณีศึกษา: การทำ Serialization ในอุตสาหกรรมยานยนต์เร็วขึ้น 50%

ซัพพลายเออร์ชิ้นส่วนรถยนต์ระดับ Tier 1 รายหนึ่ง ลดเวลาการทำเครื่องหมายแผ่น VIN จาก 8.2 เหลือ 4.1 วินาทีต่อหน่วย หลังจากนำระบบเลเซอร์ไฟเบอร์มาใช้จริง ผลการทบทวนภายในระยะเวลา 14 เดือน พบว่า:

| เมตริก | การปรับปรุง | แหล่งที่มา |

|---|---|---|

| อัตราการผลิตต่อวัน | +89% | รายงานการผลิตภายใน ปี 2024 |

| ต้นทุนพลังงาน/ชิ้น | -62% | สถาบันวิศวกรเครื่องกลแห่งอเมริกา |

| อัตราความบกพร่อง | 0.003% | ผลการตรวจสอบตามมาตรฐาน ISO 9001 |

การอัปเกรดระบบช่วยขจัดคอขวดในการผลิต พร้อมทั้งรักษามาตรฐานการปฏิบัติตามบาร์โค้ด GS1

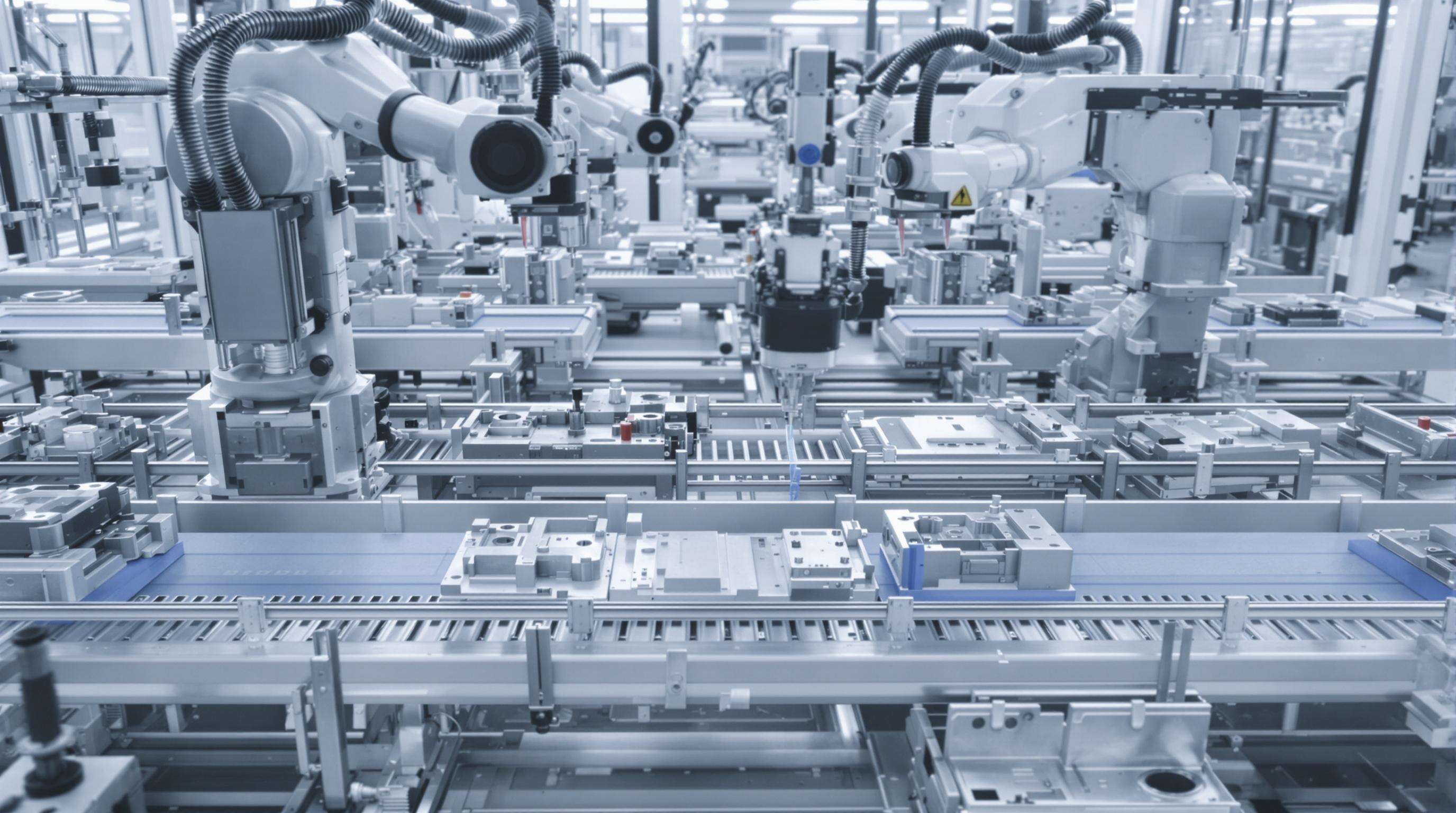

การผสานรวมกับสายการผลิตแบบอัตโนมัติ เพื่อทำเครื่องหมายแบบเรียลไทม์

ผู้ผลิตชั้นนำผสานระบบเลเซอร์ไฟเบอร์เข้ากับแขนหุ่นยนต์และระบบภาพเพื่อการเครื่องหมายแบบปรับตัวได้และแบบเรียลไทม์ ซึ่งช่วยให้สามารถทำ

- การอัปเดตการออกแบบแบบเรียลไทม์ผ่านซอฟต์แวร์ MES

- การรับรู้ผลิตภัณฑ์และปรับค่าพารามิเตอร์ภายในเสี้ยววินาที

- การซิงโครไนซ์กับเครื่องลำเลียงที่เคลื่อนที่ด้วยความเร็ว 12 เมตร/วินาที

ความสามารถเหล่านี้ช่วยสนับสนุนการผลิตแบบ Just-in-Time และลดสินค้าระหว่างกระบวนการลง 18–22% ทั่วทั้งโรงงานประกอบที่สำรวจ

ประสิทธิภาพพลังงานและความยั่งยืนของสิ่งแวดล้อม

การใช้พลังงานต่ำกว่าเมื่อเทียบกับเลเซอร์ CO2 และ YAG

ระบบเลเซอร์ไฟเบอร์มีการใช้พลังงานต่ำกว่า 30–50% เมื่อเทียบกับเลเซอร์ CO₂ และเลเซอร์ YAG แบบหลอดแก๊ส ตามมาตรฐานอุตสาหกรรม ดีไซน์แบบ Solid-state ช่วยขจัดชิ้นส่วนที่ใช้พลังงานสูง เช่น ห้องแก๊สและระบบระบายความร้อน ทำให้การใช้พลังงานในช่วงไม่ได้ใช้งานลดลงถึง 70% ซึ่งเป็นข้อได้เปรียบที่สำคัญสำหรับการดำเนินงานที่ใช้เครื่องหลายเครื่องและทำงานหลายกะ .

ดีไซน์แบบ Diode-pumped ช่วยให้การทำเครื่องหมายด้วยเลเซอร์ไฟเบอร์มีประสิทธิภาพในการใช้พลังงาน

สถาปัตยกรรมแบบไดโอดปั๊มสามารถแปลงพลังงานที่ป้อนเข้ามา 80% ให้เป็นแสงเลเซอร์ที่ใช้งานได้ ซึ่งสูงกว่าประสิทธิภาพของระบบแบบดั้งเดิมที่อยู่ในช่วง 15–20% อย่างมาก การใช้งานจึงประหยัดค่าใช้จ่ายลง 3,800 ดอลลาร์ต่อปีต่อเครื่อง (คำนวณจากเวลาการใช้งาน 24/5) และยังช่วยให้เครื่องทำงานโดยไม่ต้องบำรุงรักษา ช่วยเพิ่มประสิทธิภาพการประหยัดในระยะยาว

กรณีศึกษา: การประหยัดพลังงานในอุตสาหกรรมการผลิตอิเล็กทรอนิกส์แบบ 24/7

โรงงานผลิตแผงวงจรไฟฟ้าขนาดใหญ่แห่งหนึ่งสามารถลดการใช้พลังงานลงได้ประมาณ 40% เมื่อเปลี่ยนเครื่องเลเซอร์ CO2 รุ่นเก่าเป็นเครื่องเลเซอร์ใยแก้วนำแสงรุ่นใหม่ การเปลี่ยนครั้งนี้ช่วยประหยัดพลังงานไว้ได้ประมาณปีละ 1.2 กิกะวัตต์ชั่วโมง ซึ่งประหยัดได้อย่างรวดเร็ว เมื่อพวกเขาเริ่มติดตามการใช้พลังงานแบบเรียลไทม์ พบว่าการใช้ไฟฟ้าส่วนใหญ่เกิดขึ้นระหว่างที่เครื่องกำลังทำงานมาร์ค (marking) บนแผงวงจร ซึ่งดีขึ้นกว่าประสิทธิภาพของระบบที่แล้วราว 3 เท่า ผลลัพธ์เช่นนี้ตรงกับแนวทางที่ผู้เชี่ยวชาญแนะนำไว้ในรายงานความยั่งยืนของอุตสาหกรรมเลเซอร์ปี 2024 เกี่ยวกับวิธีการลดการสูญเสียพลังงานในกระบวนการผลิตที่ดำเนินอยู่

การนำไปใช้เพิ่มมากขึ้นในโครงการการผลิตที่เป็นมิตรต่อสิ่งแวดล้อม

ปัจจุบันผู้ผลิตมากกว่า 58% ให้ความสำคัญกับการใช้เครื่องทำเครื่องหมายด้วยเลเซอร์ไฟเบอร์ที่มีประสิทธิภาพในการใช้พลังงานเป็นส่วนหนึ่งของกลยุทธ์ ESG โดยเฉพาะในภาคอุตสาหกรรมยานยนต์และภาคการแพทย์ สิ่งจูงใจจากรัฐบาล เช่น ภาษีเครดิตสำหรับการผลิตสะอาด (CPTC) กำลังเร่งการนำเทคโนโลยีนี้มาใช้ โดยสถานประกอบการที่ใช้เครื่องเลเซอร์ไฟเบอร์สามารถได้รับการรับรองมาตรฐาน ISO 50001 เร็วขึ้นถึง 30%

ความคุ้มค่าทางเศรษฐกิจและการลงทุนระยะยาว

ระบบการทำเครื่องหมายด้วยเลเซอร์ไฟเบอร์ช่วยลดต้นทุนตลอดอายุการใช้งาน (Total Ownership Cost) ในขณะที่เพิ่มกำลังการผลิต ค่าใช้จ่ายในการดำเนินงานลดลง 30–50% ภายในระยะเวลา 5 ปี เมื่อเทียบกับการใช้ระบบอิงค์เจ็ตหรือการกัดด้วยสารเคมี ซึ่งเป็นผลจากการใช้พลังงานที่ต่ำและวัสดุสิ้นเปลืองที่น้อยมาก

ต้นทุนตลอดอายุการใช้งานลดลง

การออกแบบแบบไดโอด-ปั๊ม (diode-pumped) ช่วยขจัดความจำเป็นในการเติมก๊าซหรือเปลี่ยนไส้หลอด ทำให้ต้นทุนการบำรุงรักษาประจำปีลดลง 60–70% หลังจากปีแรก รายงานการตรวจสอบระบบเลเซอร์ปี 2023 พบว่า สถานประกอบการที่ใช้เลเซอร์ไฟเบอร์ 100 วัตต์ สามารถประหยัดค่าใช้จ่ายด้านพลังงานได้ 18,000 ดอลลาร์สหรัฐภายในสามปี เมื่อเทียบกับระบบ CO₂

การใช้วัสดุสิ้นเปลืองและพลังงานที่น้อยช่วยให้เกิดประสิทธิภาพทางด้านต้นทุน

ด้วยไม่ต้องใช้หมึก สารเคมี หรือแม่แบบในการทำเครื่องหมาย ผู้ผลิตสามารถประหยัดเงินได้ 0.03–0.15 ดอลลาร์ต่อชิ้นงานที่ทำเครื่องหมาย ตารางด้านล่างเปรียบเทียบต้นทุนระหว่างวิธีทำเครื่องหมายแบบดั้งเดิมกับแบบเลเซอร์ไฟเบอร์:

| ปัจจัยต้นทุน | การพิมพ์อิงค์เจ็ท | การทำเครื่องหมายด้วยเลเซอร์ไฟเบอร์ |

|---|---|---|

| ค่าใช้สอยต่อปี | $24,000 | $0 |

| พลังงานต่อชั่วโมง | $3.80 | $0.90 |

| ค่าบำรุงรักษา/ปี | $8,500 | $1,200 |

กรณีศึกษา: การคืนทุนในร้านผลิตชิ้นส่วนโลหะขนาดกลาง

บริษัทผู้ผลิตในรัฐวิสคอนซินสามารถคืนทุนได้ภายใน 14 เดือน—เร็วกว่าที่คาดการณ์ไว้ 32%—หลังเปลี่ยนมาใช้การทำเครื่องหมายด้วยเลเซอร์ไฟเบอร์ ประสิทธิภาพการใช้พลังงานของระบบสูงถึง 85% ช่วยลดค่าไฟฟ้ารายเดือนลง 1,200 ดอลลาร์ และเพิ่มอัตราการผลิตได้ 220% .

ต้นทุนเริ่มต้นเทียบกับการประหยัดในระยะยาว: ข้อสรุปที่ได้จากการถกเถียง

แม้เครื่องเลเซอร์เส้นใยจะต้องใช้เงินลงทุนเริ่มต้นสูงกว่าระบบอิงค์เจ็ท 20–35% แต่จุดคุ้มทุนโดยทั่วไปจะเกิดขึ้นภายใน 18–24 เดือน สำหรับผู้ผลิตที่มีปริมาณการผลิตสูง มักจะประหยัดได้ตลอดอายุการใช้งานของเครื่องมากกว่า $200,000 ต่อเครื่อง โดยสามารถประหยัดได้จาก:

- ลดการซื้อวัสดุสิ้นเปลืองลง 90%

- ลดค่าบำรุงรักษาเชิงป้องกันลง 50%

- รอบการผลิตเร็วขึ้น 40% ทำให้รับคำสั่งซื้อได้มากขึ้น

กลยุทธ์: การคำนวณจุดคุ้มทุนเมื่อเปลี่ยนจากอิงค์เจ็ทเป็นเลเซอร์เส้นใย

ใช้สูตรนี้เพื่อประเมินความเป็นไปได้ในการเปลี่ยนระบบ:

Break-Even Months = (Fiber Laser Cost - Inkjet Resale Value) ÷ (Monthly Savings from Consumables + Energy + Labor) ส่วนใหญ่แล้วโรงงานจะได้รับผลตอบแทนภายใน 20 เดือน เมื่อมีการผลิตต่อเดือนมากกว่า 15,000 ชิ้น โดยผลตอบแทนจะเพิ่มขึ้นทุกปีตามที่ต้นทุนของระบบเดิมเพิ่มขึ้น

การมาร์คแบบไม่สัมผัสสำหรับการใช้งานที่ไวต่อความบริสุทธิ์สูง

กำจัดการสึกหรอทางกลและแรงบิดที่เกิดกับวัสดุ

การแกะสลักด้วยเลเซอร์ไฟเบอร์เป็นกระบวนการที่ไม่มีการสัมผัส จึงป้องกันการเกิดรอยขีดข่วนหรือความเสียหายทางโครงสร้างที่พบบ่อยในการแกะสลักแบบกลไก งานวิจัยด้านวิทยาศาสตร์วัสดุปี 2023 พบว่า วิธีการที่ไม่สัมผัสด้วยเครื่องมือลดความเสี่ยงการบิดงอได้ถึง 92% เมื่อทำการแกะสลักชิ้นส่วนโลหะผสมอากาศยานและโพลิเมอร์ทางการแพทย์ที่มีความบาง—สิ่งสำคัญสำหรับชิ้นส่วนที่ต้องการความแม่นยำระดับไมโครเมตร

ข้อดีในสภาพแวดล้อมเปราะบางหรือไวต่อการปนเปื้อน

วิธีการนี้ไม่ก่อให้เกิดสิ่งเจือปนใด ๆ เลย ซึ่งทำให้มันเหมาะสำหรับพื้นที่ที่ต้องการความสะอาดสูงมาก เช่น ห้องสะอาด (cleanrooms) และพื้นที่ปลอดเชื้อต่าง ๆ ห้องปฏิบัติการที่ทำงานด้านผลิตภัณฑ์เภสัชกรรมเริ่มใช้วิธีการนี้ในการระบุข้อมูลบนหลอดแก้ว โดยไม่ทำให้เกิดสารปนเปื้อนในตัวอย่างที่ไวต่อการปนเปื้อน นอกจากนี้ บริษัทเซมิคอนดักเตอร์ก็หันมาใช้วิธีนี้เช่นกัน เนื่องจากต้องการระบบทำเครื่องหมายแบบนี้เพื่อใช้ในการระบุเลขซีเรียลของแผ่นเวเฟอร์ภายในโรงงานที่ต้องรักษามาตรฐาน ISO Class 1 จากการรายงานอุตสาหกรรมล่าสุด ประมาณร้อยละ 78 ของผู้ผลิตไมโครอิเล็กทรอนิกส์ได้เปลี่ยนจากการใช้วิธีกัดด้วยสารเคมีแบบดั้งเดิม มาใช้เลเซอร์เส้นใยแบบไม่สัมผัสเหล่านี้แทน ซึ่งก็เข้าใจได้ดี เพราะไม่มีใครต้องการให้มีสารเคมีที่เป็นอันตรายลอยอยู่ในสายการผลิตอีกแล้ว

กรณีศึกษา: การทำเคราะห์แผ่นเวเฟอร์เซมิคอนดักเตอร์ในห้องสะอาด

การวิเคราะห์การผลิตปี 2023 แสดงให้เห็นว่าผู้ผลิตชิปอันดับต้นๆ สามารถทำให้ตัวอักษรบนแผ่นซิลิคอนขนาด 300 มม. อ่านได้ชัดเจนถึง 99.9% โดยใช้เลเซอร์เส้นใย กระบวนการแบบไม่สัมผัสนี้ช่วยลดของเสียที่เกิดจากปัญหาการปนเปื้อนได้ปีละ 2.4 ล้านดอลลาร์ และยังคงค่าความหยาบผิว (surface roughness) ไว้ต่ำกว่า 0.1 ไมครอน ซึ่งเป็นสิ่งสำคัญสำหรับการผลิตชิปที่มีขนาดกระบวนการ 3 นาโนเมตร

ความต้องการโซลูชันการทำเครื่องหมายด้วยเลเซอร์เส้นใยแบบไม่สัมผัสเพิ่มสูงขึ้น

ภาคส่วนอุปกรณ์ทางการแพทย์ (เติบโตเฉลี่ยต่อปี 23%) และพลังงานหมุนเวียน (เติบโตเฉลี่ยต่อปี 31%) มีสัดส่วนถึง 54% ของการซื้อเลเซอร์เส้นใยใหม่ในปี 2024 จากข้อมูลตลาด การเปลี่ยนแปลงนี้สะท้อนถึงกฎระเบียบที่เข้มงวดมากขึ้นจากองค์การอาหารและยา (FDA) และสหภาพยุโรป (EU) ซึ่งกำหนดให้ต้องมีตัวระบุแบบถาวรและไม่รุกรานบนอุปกรณ์ฝังร่างกายและชิ้นส่วนโซลาร์เซลล์

คำถามที่พบบ่อย

เครื่องทำเครื่องหมายด้วยเลเซอร์เส้นใยคืออะไร?

เครื่องทำเครื่องหมายด้วยเลเซอร์เส้นใยคืออุปกรณ์ขั้นสูงที่ใช้สำหรับสลักหรือทำเครื่องหมายบนพื้นผิว โดยใช้ลำแสงเลเซอร์ที่มีความแม่นยำสูง

เลเซอร์เส้นใยสามารถทำให้เกิดความแม่นยำระดับไมครอนได้อย่างไร?

เลเซอร์ไฟเบอร์สามารถให้ความแม่นยำระดับไมครอนด้วยเส้นผ่านศูนย์กลางลำแสงที่โฟกัสได้ เลเซอร์แบบพัลส์ความถี่สูง และเครื่องสแกนแบบแกนว์สโคปที่ควบคุมตำแหน่งให้แม่นยำตลอดเวลา

เลเซอร์ไฟเบอร์สามารถทำเครื่องหมายวัสดุใดได้บ้าง

เลเซอร์ไฟเบอร์สามารถทำเครื่องหมายวัสดุหลากหลายชนิด ได้แก่ โลหะ เซรามิกส์ โพลิเมอร์ และอื่นๆ ซึ่งทำให้เหมาะสำหรับการใช้งานในอุตสาหกรรมต่างๆ

เลเซอร์ไฟเบอร์มีประสิทธิภาพในการใช้พลังงานหรือไม่

เลเซอร์ไฟเบอร์มีประสิทธิภาพในการใช้พลังงานสูง โดยสามารถแปลงพลังงานที่ใช้ป้อนเข้าระบบให้กลายเป็นแสงเลเซอร์ที่ใช้งานได้จริงในสัดส่วนที่มาก ส่งผลให้ลดการใช้พลังงานและค่าใช้จ่าย