Nadmierne precyzja i dokładność na poziomie mikronów

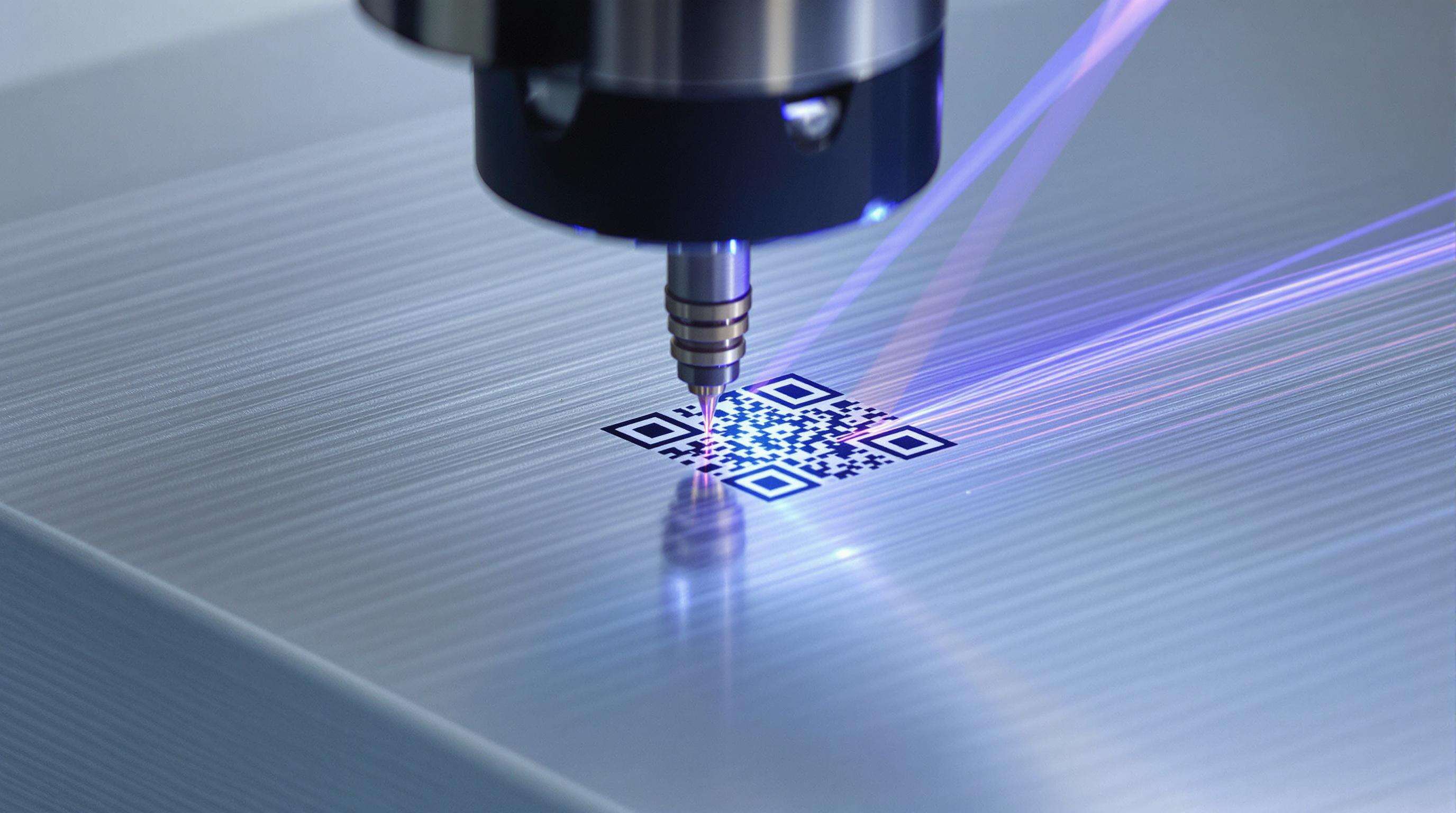

Oznakowanie laserowe włókna maszyny osiągają dokładność na poziomie mikronów dzięki średnicom wiązki skupionej o wartości nawet 20µm oraz zaawansowanym systemom skanującym galwanometrycznym. Pozwalają one na tworzenie wyraźnych kodów 2D, czcionek o wielkości poniżej 0,1 mm oraz skomplikowanych logo na metalach, ceramice i polimerach – bez deformacji – co czyni je niezbędными do identyfikacji komponentów lotniczych i śledzenia implantów medycznych.

Jak znakowanie laserowe włóknowym osiąga dokładność na poziomie mikronów

Precyzja wynika z trzech podstawowych technologii:

- Jakość wiązki (M² ≤1,1) minimalizuje rozpraszanie punktu ogniskowania

- Impulsowe lasery o wysokiej częstotliwości (100–300 kHz) umożliwia mikro-uderzeniowe grawerowanie

- Skanery galwanometryczne w układzie zamkniętym zapewniają dokładność pozycjonowania ±5 µm na obszarze roboczym 200 mm

Zgodnie z raportem IACS z 2023 roku, lasery włóknowe tworzą cechy trzy razy mniejsze niż lasery CO₂ na stopach tytanu, z powtarzalnością 15 µm w porównaniu do 50 µm dla metod konwencjonalnych.

Rola jakości wiązki w precyzji i śledzeniu

Prawie idealny profil wiązki TEM00 zapewnia jednostajny rozkład energii w strefach mikroskopijnych, umożliwiając:

- Czytelne kody QR na powierzchniach mniejszych niż 0,5 mm²

- Trwałe znakowanie UID narzędzi chirurgicznych, które wytrzymuje 500+ cykli autoklawowych

- Mniej niż 0,25% błędów odczytu przy znakowaniu numerów VIN w motoryzacji

Producenci przemysłu lotniczego wymagają obecnie laserów M² ≤1,3 do śledzenia zgodnego z przepisami FAA, wraz z raportami z analizy wiązki dołączonego do dokumentacji jakości.

Studium przypadku: Precyzyjne oznaczanie w produkcji lotniczej

Dostawca silników lotniczych klasy I obniżył wskaźnik odpadów o 63% po przejściu na oznaczanie laserem światłowodowym w przypadku numerowania łopatek turbiny. System osiągnął:

- czytelność alfanumeryczna na poziomie 25 µm na stopie Inconel 718

- spójność głębokości 0,003 mm na powierzchniach krzywoliniowych

- 98% czytelność za pierwszym razem, wzrost z 82% przy zastosowaniu oznaczników kropkowych

Trend: Rosnące zapotrzebowanie na precyzję w oznaczaniu urządzeń medycznych

Obecnie producenci OEM sprzętu medycznego określają tolerancje oznaczeń ≥50 µm, aby spełnić przepisy FDA UDI. Badanie rynku przeprowadzone przez Emergen Research w 2024 roku prognozuje roczny wzrost złożony (CAGR) na poziomie 29% w zakresie systemów do oznaczania implantów dentystycznych laserem, napędzany zapotrzebowaniem na:

- Oznaczenia poprzez podtlenienie w stopach kobalt-chrom

- Bezkontaktowe oznaczanie powierzchni polimerowych kaniul

- Modyfikacje warstwy tlenkowej zgodnej z biologią na śrubach tytanowych

Wysoka prędkość i wydajność przemysłowa

Przyspieszone cykle produkcji dzięki prędkości laserów włóknowych

Lasery włóknowe osiągają ponad 25 000 znakowań na godzinę dzięki zoptymalizowanemu dostarczaniu wiązki, co skraca czas cyklu o 32% w porównaniu z tradycyjnymi metodami (Międzynarodowa Organizacja Producentów Motoryzacyjnych 2023). Natychmiastowa modulacja mocy eliminuje opóźnienia rozgrzewania charakterystyczne dla systemów CO₂, umożliwiając ciągłą pracę w wysokiej prędkości.

Wysoka moc szczytowa i częstotliwość impulsów zwiększające szybkość grawerowania

Nowoczesne lasery włóknowe osiągają moc szczytową do 50 kW i częstotliwość impulsów 1 MHz, grawerując stal hartowaną o 40% szybciej niż tradycyjne technologie. Dostosowywalna długość impulsów (5–200 ns) pozwala zachować precyzję przy przemysłowych prędkościach, osiągając dokładność pozycjonowania 0,05 mm/s nawet przy maksymalnej prędkości przejazdu.

Studium przypadku: 50% szybsza serializacja w produkcji motoryzacyjnej

Dostawca komponentów motoryzacyjnych klasy Tier 1 skrócił czas oznaczania tablic VIN z 8,2 do 4,1 sekundy na jednostkę po wdrożeniu systemów laserowych światłowodowych. Po 14-miesięcznej analizie stwierdzono:

| Metryczny | Poprawa | Źródło |

|---|---|---|

| Wydajność dzienna | +89% | Raport wewnętrzny z produkcji 2024 |

| Koszt energii/element | -62% | Amerykańskie Towarzystwo Inżynierów Mechaników |

| Stawka Defektów | 0.003% | Wyniki audytu ISO 9001 |

Modernizacja wyeliminowała wąskie gardła w produkcji, zachowując zgodność z normą GS1.

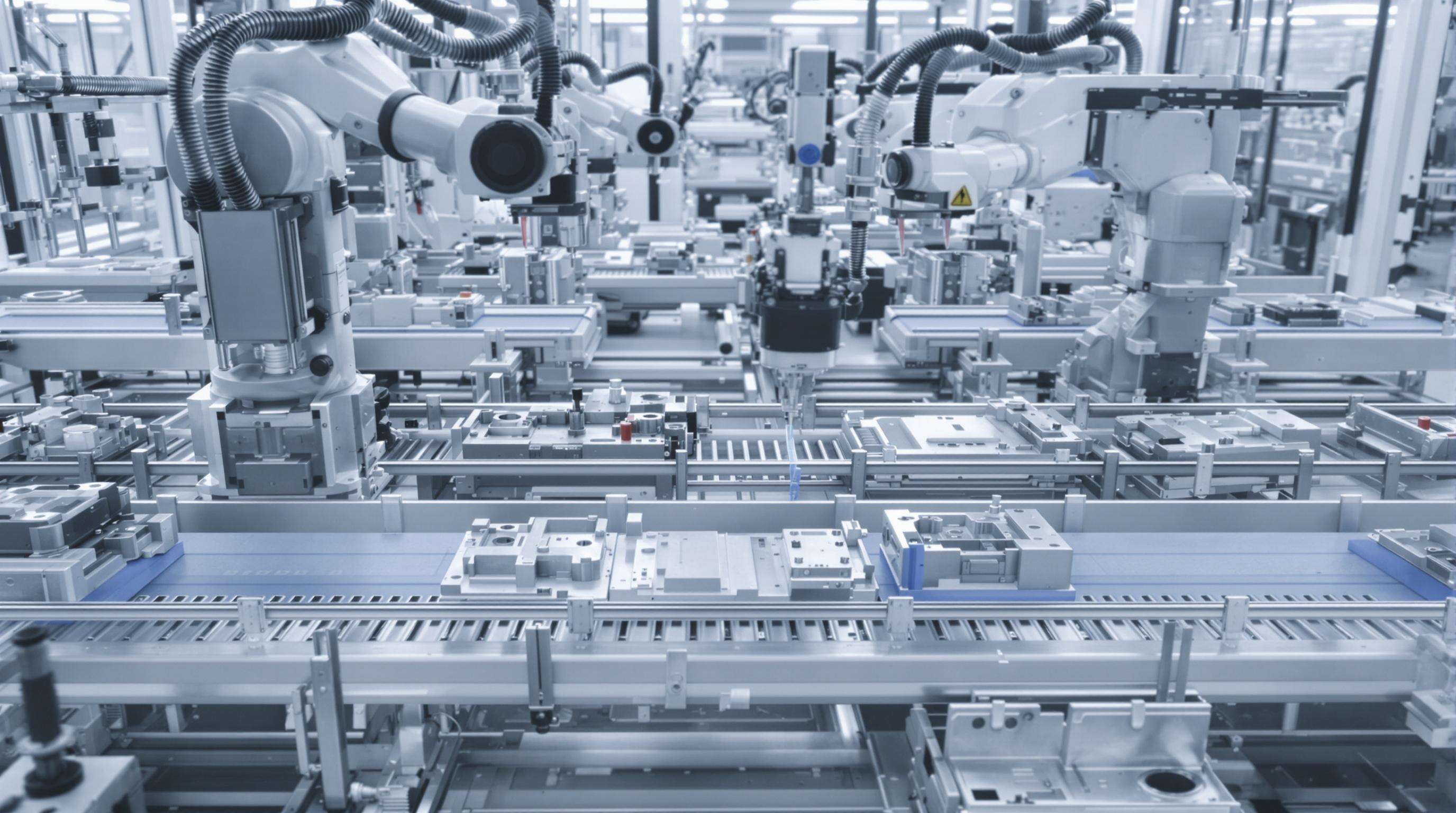

Integracja z liniami produkcyjnymi automatyzującymi do oznaczania w czasie rzeczywistym

Wiodący producenci integrują lasery światłowodowe z ramionami robotów i systemami wizyjnymi w celu uzyskania adaptacyjnego oznaczania w czasie rzeczywistym. Pozwala to na:

- Natychmiastowe aktualizacje projektu za pomocą oprogramowania MES

- Rozpoznawanie produktów w ułamku sekundy i regulacja parametrów

- Synchronizacja z przenośnikami poruszającymi się z prędkością 12 m/s

Te możliwości wspierają produkcję na żądanie i zmniejszają poziom zapasów w toku produkcji o 18–22% w badanych zakładach montażowych.

Efektywność energetyczna i zrównoważony rozwój środowiska

Nizsze zużycie energii w porównaniu do laserów CO2 i YAG

Systemy laserowe włóknowe zużywają o 30–50% mniej energii niż lasery CO₂ i pompowane lampowo lasery YAG, zgodnie z benchmarkami branżowymi. Ich konstrukcja na elementach półprzewodnikowych eliminuje energochłonne komponenty takie jak komory gazowe i systemy chłodzenia, zmniejszając zużycie energii w trybie oczekiwania nawet o 70% – istotna zaleta w zakładach wielomaszynowych i wielozmianowych .

Konstrukcja z pompowaniem diodowym umożliwia energooszczędne oznaczanie laserem włóknowym

Architektura z pompowaniem diodowym przekształca aż 80% energii wejściowej w użyteczne światło laserowe, znacznie przewyższając wydajność systemów konwencjonalnych wynoszącą 15–20%. Pozwala to zredukować roczne koszty operacyjne o 3 800 USD na maszynę (przy założeniu pracy 24/5) oraz zapewnia pracę bez konieczności konserwacji, co dodatkowo zwiększa oszczędności długoterminowe.

Studium przypadku: Oszczędności energii w produkcji elektroniki pracującej w trybie 24/7

Jedna duża fabryka produkcji dużych płytek drukowanych zdołała zmniejszyć swoje zużycie energii o około 40%, kiedy zastąpiła stare lasery CO2 nowszymi wersjami światłowodowymi. Wymiana pozwoliła zaoszczędzić około 1,2 gigawatogodziny rocznie, co bardzo szybko się sumuje. Kiedy zaczęli monitorować zużycie w czasie rzeczywistym, odkryli, że większość energii zużywana była podczas wykonywania pracy znakowania na płytkach. Okazało się, że było to około trzy razy lepsze wyniki niż przy poprzednim ustawieniu. Tego rodzaju udoskonalenia dokładnie odpowiadają zaleceniom ekspertów zawartym w najnowszym Industrial Laser Sustainability Report z 2024 roku, dotyczącego metod ograniczania marnowania energii w trakcie bieżących procesów produkcyjnych.

Rosnące przyjęcie inicjatyw produkcji ekologicznej

Ponad 58% producentów obecnie stawia na energooszczędne oznaczanie laserem światłowodowym w strategiach ESG, szczególnie w sektorach motoryzacyjnym i medycznych. Ulgi rządowe, takie jak ulga podatkowa za czystą produkcję (CPTC), przyspieszają wdrażanie tych technologii – zakłady osiągające certyfikację ISO 50001 radzą sobie o 30% szybciej stosując lasery światłowodowe.

Kosztowność i długoterminowy ROI

Systemy oznaczania laserem światłowodowym obniżają całkowity koszt posiadania, jednocześnie zwiększając wydajność. Koszty eksploatacji spadają o 30–50% w ciągu pięciu lat w porównaniu do druku atramentowego lub trawienia chemicznego, co wynika z niższego zużycia energii i minimalnej ilości materiałów eksploatacyjnych.

Spadek całkowitego kosztu posiadania w całym okresie eksploatacji

Konstrukcja z pompowaniem diodowym eliminuje konieczność uzupełniania gazu i wymiany nitek, obniżając roczne koszty utrzymania o 60–70% po pierwszym roku. Zgodnie z badaniem przeprowadzonym w 2023 roku przez Laser Systems Audit, zakłady wykorzystujące lasery światłowodowe o mocy 100W zaoszczędziły w ciągu trzech lat 18 000 USD na kosztach energii w porównaniu do systemów CO₂.

Niskie zużycie materiałów eksploatacyjnych i energii decyduje o efektywności kosztowej

Bez potrzeby stosowania tuszu, rozpuszczalników ani masek producenci oszczędzają 0,03–0,15 USD na każdej oznaczonej części. W poniższej tabeli porównano koszty tradycyjne i koszty zastosowania lasera włóknowego:

| Czynnik kosztowy | Znakowanie atramentowe | Oznakowanie laserowe włókna |

|---|---|---|

| Roczne materiały eksploatacyjne | $24,000 | $0 |

| Zużycie energii/godzina | $3.80 | $0.90 |

| Konserwacja/Rok | $8,500 | $1,200 |

Studium przypadku: Zwrot z inwestycji (ROI) w średniej wielkości warsztacie metalowym

Producent z Wisconsin osiągnął pełny zwrot z inwestycji w ciągu 14 miesięcy—32% szybciej niż przewidywano—po przejściu na znakowanie laserem włóknowym. Dzięki 85% sprawności energetycznej systemu miesięczne rachunki za prąd zmniejszyły się o 1200 USD, a wydajność wzrosła o 220% .

Koszt początkowy a oszczędności długoterminowe: Rozstrzygnięcie dyskusji

Chociaż lasery włóknowe wymagają o 20–35% wyższych nakładów początkowych niż systemy do druku atramentowego, punkt równowagi zazwyczaj osiągany jest w ciągu 18–24 miesięcy. Dla producentów dużych ilości maszyn, oszczędności w całym okresie użytkowania często przekraczają 200 000 USD na maszynę dzięki:

- 90% redukcji zakupów materiałów eksploatacyjnych

- 50% niższym kosztom konserwacji prewencyjnej

- o 40% krótszym czasom cyklu, umożliwiającym realizację większej liczby zamówień

Strategia: Obliczanie punktu równowagi przy przejściu z druku atramentowego na laser włóknowy

Użyj tego wzoru, aby ocenić możliwość przejścia:

Break-Even Months = (Fiber Laser Cost - Inkjet Resale Value) ÷ (Monthly Savings from Consumables + Energy + Labor) Większość zakładów osiąga zwrot nakładów w ciągu 20 miesięcy, gdy miesięczna produkcja przekracza 15 000 jednostek, a ROI rośnie rocznie wraz ze wzrostem kosztów systemów starszych generacji.

Markowanie bezdotykowe do zastosowań czułych i o wysokiej czystości

Eliminacja zużycia mechanicznego i odkształcenia materiału

Znakowanie laserowe włóknem jest bezkontaktowe, co zapobiega powstawaniu zadziorów lub uszkodzeń strukturalnych, które często występują przy znakowaniu mechanicznym. Badanie z dziedziny nauki o materiałach z 2023 roku wykazało, że metody bezkontaktowe zmniejszają ryzyko odkształceń o 92% podczas znakowania cienkich stopów lotniczych i polimerów medycznych — co jest krytyczne dla komponentów wymagających tolerancji na poziomie mikrometra.

Zalety w środowiskach delikatnych lub wrażliwych na zanieczyszczenia

Ta metoda w ogóle nie wytwarza pyłów, co czyni ją idealną do stosowania w bardzo czystych pomieszczeniach, takich jak pomieszczenia czyste czy obszary sterylnie. Laboratoria zajmujące się produkcją leków zaczęły wykorzystywać tę technikę do oznaczania fiol bez wprowadzania zanieczyszczeń do wrażliwych próbek. Firmy produkujące półprzewodniki również zaczynają ją stosować, ponieważ potrzebują tego typu systemu do oznaczania waferów w zakładach, które muszą spełniać normę ISO Class 1. Zgodnie z najnowszymi raportami branżowymi około 78 procent producentów mikroelektroniki przeszło z tradycyjnych metod trawienia chemicznego na te bezkontaktowe lasery włóknowe. Co zresztą całkiem ma sens, ponieważ nikt nie chce już mieć do czynienia z bałaganem i chemikaliami unoszącymi się po liniach produkcyjnych.

Studium przypadku: Oznaczanie waferów półprzewodnikowych w pomieszczeniach czystych

Analiza produkcji z 2023 roku ujawniła, że wiodący producent chipów osiągnął czytelność oznaczeń na poziomie 99,9% na krążkach krzemowych o średnicy 300 mm przy użyciu laserów włóknowych. Proces bezkontaktowy wyeliminował 2,4 mln USD/rok kosztów związanych z odrzutami spowodowanymi zanieczyszczeniami i zapewnił chropowatość powierzchni mniejszą niż 0,1 µm – co jest kluczowe przy produkcji chipów 3nm.

Rosnące zapotrzebowanie na bezkontaktowe rozwiązania do znakowania laserem włóknowym

Sektor medyczny (23% CAGR) i energetyki odnawialnej (31% CAGR) odpowiada za 54% nowych zakupów laserów włóknowych w 2024 roku, zgodnie z danymi rynkowymi. Ten trend odzwierciedla surowsze przepisy FDA i UE wymagające trwałych, nieinwazyjnych identyfikatorów na implantach i komponentach paneli słonecznych.

Często zadawane pytania

Czym są maszyny do znakowania laserem włóknowym?

Maszyny do znakowania laserem włóknowym to zaawansowane urządzenia służące do precyzyjnego grawerowania lub oznaczania powierzchni przy użyciu skupionej wiązki lasera.

Jak lasery włóknowe osiągają precyzję na poziomie mikronów?

Lasery włóknowe osiągają precyzję na poziomie mikronów dzięki skupionym średnicom wiązki, laserom impulsowym o wysokiej częstotliwości oraz skanerom galwanometrycznym z pętlą sprzężenia zwrotnego, które zapewniają dokładną dokładność pozycjonowania.

Jakie materiały mogą oznaczać lasery włóknowe?

Lasery włóknowe mogą oznaczać różnorodne materiały, w tym metale, ceramikę, polimery i inne, co czyni je uniwersalnymi dla różnych gałęzi przemysłu.

Czy lasery włóknowe są energooszczędne?

Tak, lasery włóknowe są bardzo energooszczędne, przekształcając znaczną część energii wejściowej w użyteczne światło laserowe, co zmniejsza zużycie energii i koszty.

Spis treści

- Nadmierne precyzja i dokładność na poziomie mikronów

-

Wysoka prędkość i wydajność przemysłowa

- Przyspieszone cykle produkcji dzięki prędkości laserów włóknowych

- Wysoka moc szczytowa i częstotliwość impulsów zwiększające szybkość grawerowania

- Studium przypadku: 50% szybsza serializacja w produkcji motoryzacyjnej

- Integracja z liniami produkcyjnymi automatyzującymi do oznaczania w czasie rzeczywistym

- Efektywność energetyczna i zrównoważony rozwój środowiska

-

Kosztowność i długoterminowy ROI

- Spadek całkowitego kosztu posiadania w całym okresie eksploatacji

- Niskie zużycie materiałów eksploatacyjnych i energii decyduje o efektywności kosztowej

- Studium przypadku: Zwrot z inwestycji (ROI) w średniej wielkości warsztacie metalowym

- Koszt początkowy a oszczędności długoterminowe: Rozstrzygnięcie dyskusji

- Strategia: Obliczanie punktu równowagi przy przejściu z druku atramentowego na laser włóknowy

- Markowanie bezdotykowe do zastosowań czułych i o wysokiej czystości

- Często zadawane pytania