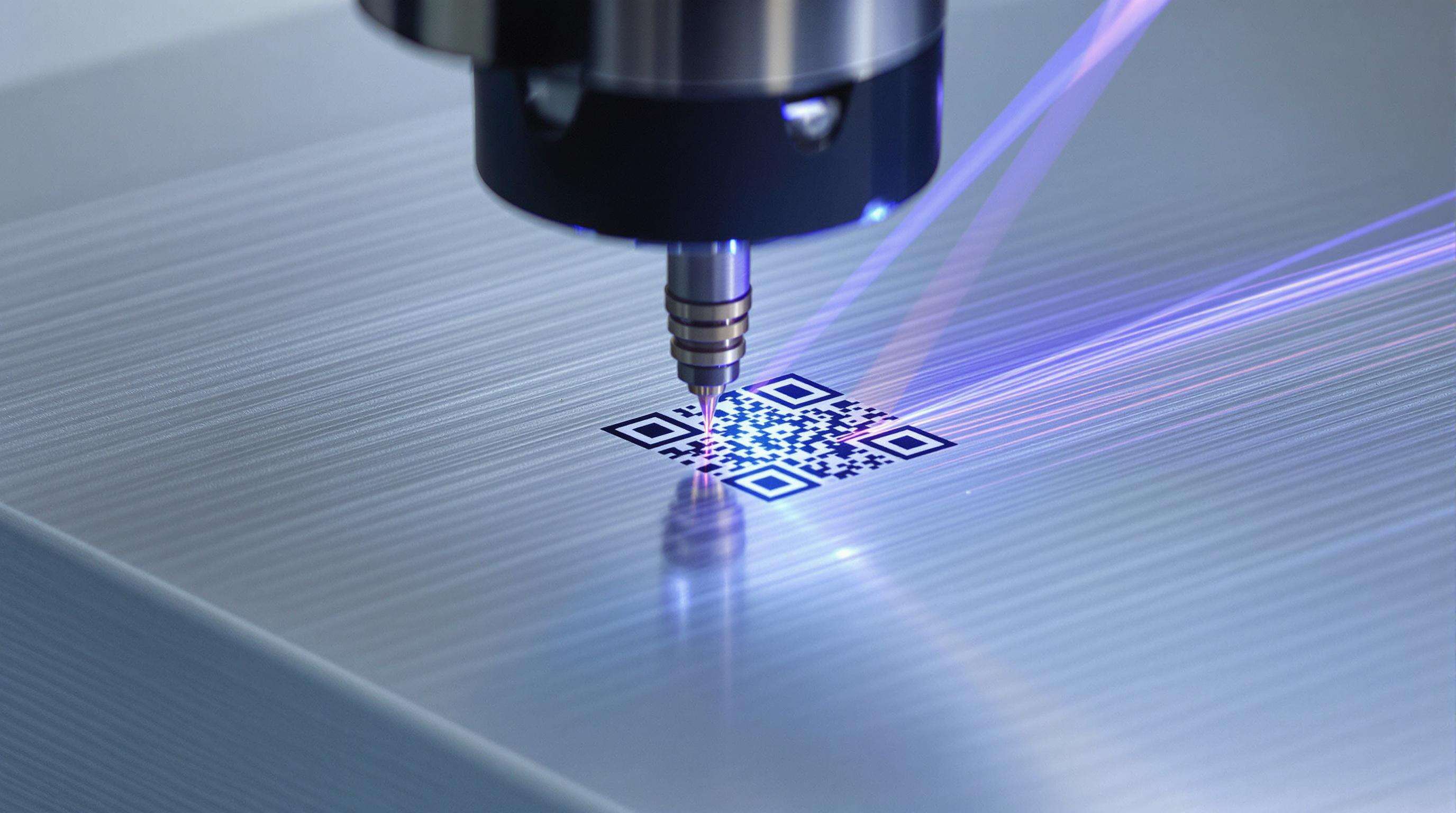

Höchste Präzision und mikrometergenaue Genauigkeit

Faserlaser-Markierung erreichen mikrometergenaue Präzision durch fokussierte Strahldurchmesser von bis zu 20µm und fortschrittliche Galvo-Scansysteme. Dadurch lassen sich scharfe 2D-Codes, Schriftarten unter 0,1mm und komplexe Logos auf Metallen, Keramiken und Polymeren präzise kennzeichnen – ohne Verzug – und ermöglichen so die Seriennummerierung von Luftfahrtkomponenten und Rückverfolgbarkeit von medizinischen Implantaten.

So erreichen Faserlaser-Markiersysteme mikrometergenaue Präzision

Die Präzision basiert auf drei Kern-Technologien:

- Strahlqualität (M² ≤1,1) minimiert die Fokusspotaufweitung

- Hochfrequente gepulste Laser (100–300kHz) mikroimpakt-Gravur erlauben

- Geschlossene Galvo-Scanner gewährleisten eine Positionsgenauigkeit von ±5 µm über Arbeitsbereiche von 200 mm

Laut einem IACS-Bericht aus dem Jahr 2023 erzeugen Faserlaser Strukturen drei Mal kleiner als CO₂-Laser auf Titanlegierungen, mit einer Wiederholgenauigkeit von 15 µm im Vergleich zu 50 µm bei konventionellen Methoden.

Die Rolle der Strahlqualität bei Präzision und Rückverfolgbarkeit

Ein nahezu perfektes TEM00-Strahlprofil stellt eine gleichmäßige Energiedistribution über mikroskopische Zonen sicher und ermöglicht dadurch:

- Lesbare QR-Codes in Bereichen unter 0,5 mm²

- Dauerhafte UID-Markierungen auf chirurgischen Instrumenten, die 500+ Autoklavierzyklen standhalten

- Weniger als 0,25 % Lese-Fehler bei der Fahrzeugidentifizierungsnummer (FIN) im Automobilbereich

Luftfahrt-Hersteller verlangen jetzt M² ≤1,3 Laser für FAA-konforme Verfolgung, wobei Berichte zur Strahlanalyse in die Qualitätsdokumentation einbezogen werden.

Fallstudie: Hochpräzise Kennzeichnung in der Luftfahrtfertigung

Ein Zulieferer der ersten Tierstufe für Flugzeugtriebwerke senkte die Ausschussraten um 63 %, nachdem er zur Faserlaser-Kennzeichnung für die Seriennummerierung von Turbinenschaufeln gewechselt war. Das System erreichte:

- 25 µm alphanumerische Lesbarkeit auf Inconel 718

- 0,003 mm Tiefenkonsistenz über gekrümmten Oberflächen

- 98 % Erstlese-Qualität, gegenüber zuvor 82 % mit Punktklopfer-Markierern

Trend: Steigender Anspruch an Präzision bei der Kennzeichnung medizinischer Geräte

Medizinische OEMs legen jetzt Kennzeichnungstoleranzen von ≥50 µm fest, um den FDA-UDI-Vorschriften zu entsprechen. Eine Studie von Emergen Research aus dem Jahr 2024 prognostiziert ein Wachstum der Nachfrage nach Lasermarkiersystemen für Zahnimplantate um 29 % pro Jahr (CAGR), angetrieben durch die Nachfrage nach:

- Unterflächigen Tempermarkierungen in Kobalt-Chrom-Legierungen

- Berührungsloser Kennzeichnung polymerer Katheteroberflächen

- Bioverträgliche Oxidschichtmodifikationen an Titanschrauben

Hohe Geschwindigkeit und industrielle Effizienz

Beschleunigte Produktionszyklen durch Faserlasergeschwindigkeit

Faserlaser erreichen mehr als 25.000 Kennzeichnungen pro Stunde dank optimierter Strahlabgabe und reduzieren die Zykluszeiten um 32 % im Vergleich zu traditionellen Methoden (International Automotive Manufacturers Association 2023). Durch die sofortige Leistungsmodulation entfallen die Aufwärmverzögerungen, die bei CO₂-Systemen üblich sind, wodurch ein kontinuierlicher Hochgeschwindigkeitsbetrieb ermöglicht wird.

Hohe Spitzenleistung und Pulswiederholraten zur Steigerung der Gravurgeschwindigkeit

Moderne Faserlaser liefern bis zu 50 kW Spitzenleistung und Pulswiederholraten von 1 MHz und gravieren gehärteten Stahl 40 % schneller als veraltete Technologien. Anpassbare Pulsdauern (5–200 ns) gewährleisten auch bei industriellen Geschwindigkeiten Präzision und erreichen eine Positioniergenauigkeit von 0,05 mm/s selbst bei maximaler Fahrgeschwindigkeit.

Fallstudie: 50 % schnellere Seriennummerierung in der Automobilindustrie

Ein Automobilzulieferer der ersten Tier reduzierte die Kennzeichnungszeit von VIN-Platten von 8,2 auf 4,1 Sekunden pro Einheit, nachdem er Faserlasersysteme eingeführt hatte. Eine 14-monatige Überprüfung ergab:

| Metrische | Verbesserung | Quelle |

|---|---|---|

| Tägliche Produktionsleistung | +89% | Interner Fertigungsbericht 2024 |

| Energiekosten/Teil | -62% | American Society of Mechanical Engineers |

| Fehlerquote | 0.003% | ISO 9001 Prüfungsergebnisse |

Die Modernisierung beseitigte Engpässe in der Produktion, während die GS1-Barcode-Konformität gewahrt blieb.

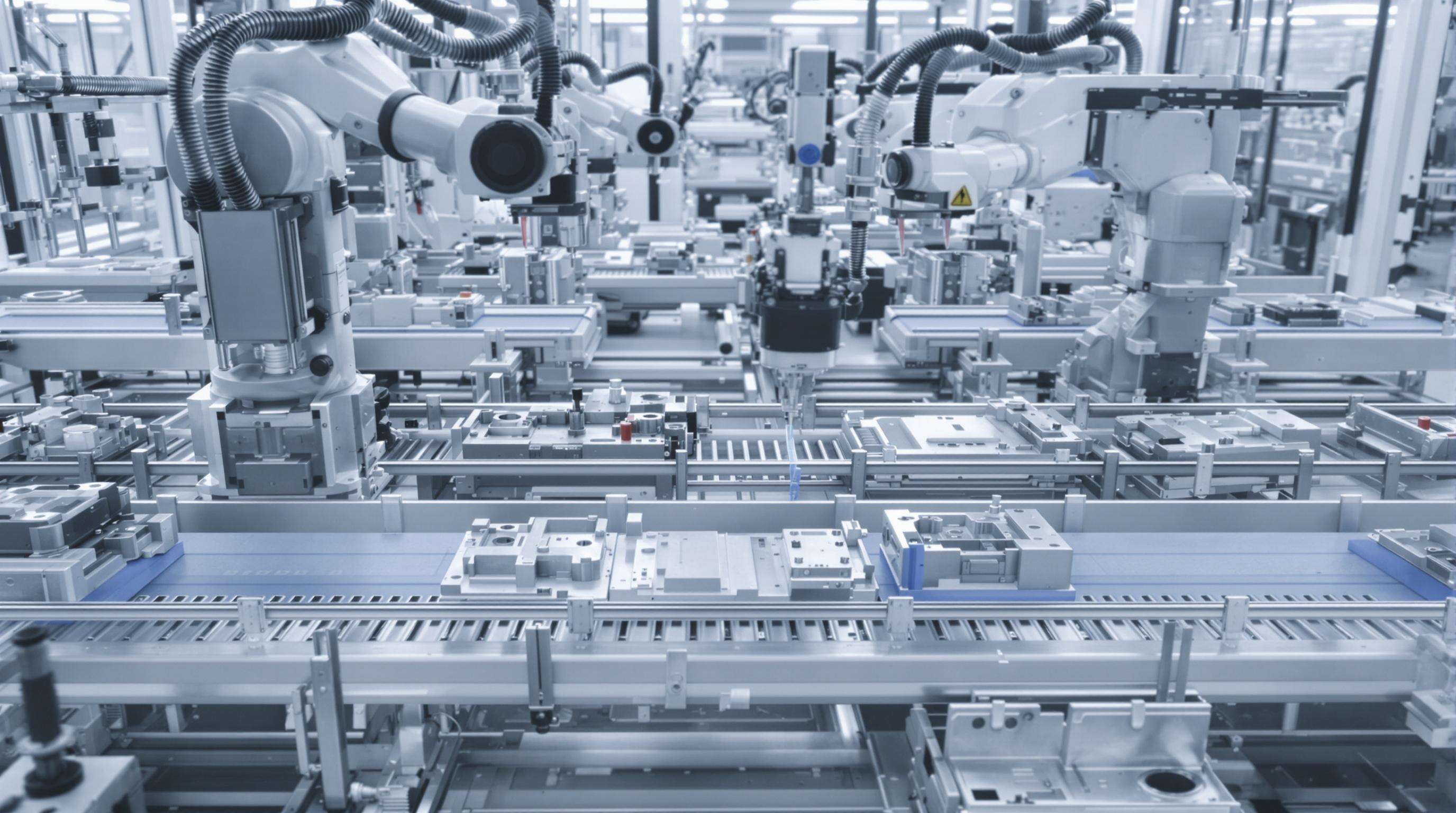

Integration in automatisierte Produktionslinien für Echtzeit-Kennzeichnung

Führende Hersteller integrieren Faserlaser mit Roboterarmen und Sehsystemen für adaptive, Echtzeit-Kennzeichnung. Dies ermöglicht:

- Sofortige Designaktualisierungen über MES-Software

- Erkennung und Parameteranpassung von Produkten in unter einer Sekunde

- Synchronisation mit Förderbändern, die sich mit 12 m/s bewegen

Diese Fähigkeiten unterstützen die Just-in-Time-Produktion und reduzieren den WIP-Bestand (Work-in-Process) um 18–22 % in den befragten Montagewerken.

Energieeffizienz und Umwelt nachhaltigkeit

Geringerer Stromverbrauch im Vergleich zu CO2- und YAG-Lasern

Faserlaser-Systeme verbrauchen laut Branchenvergleichen 30–50 % weniger Energie als CO₂- und lampengepumpte YAG-Laser. Ihr Festkörperrdesign eliminiert energieintensive Komponenten wie Gasentladungskammern und Kühlsysteme und reduziert den Leerlaufstromverbrauch um bis zu 70 % – ein bedeutender Vorteil für Mehrgeräte- und Mehrschichtbetriebe .

Diodengepumptes Design ermöglicht energieeffizientes Laser-Faser-Markieren

Die diodengepumpte Architektur wandelt 80 % der zugeführten Energie in nutzbare Laserstrahlung um, was die Effizienz herkömmlicher Systeme von 15–20 % deutlich übertrifft. Dadurch werden die jährlichen Betriebskosten pro Maschine um 3.800 $ reduziert (basierend auf einem Betrieb von 24/5) und eine wartungsfreie Leistung unterstützt, wodurch langfristige Einsparungen weiter verbessert werden.

Fallstudie: Energieeinsparungen in der 24/7-Elektronikfertigung

Ein großes PCB-Fertigungswerk schaffte es, den eigenen Energieverbrauch um rund 40 % zu reduzieren, indem veraltete CO2-Laser durch neuere Faseroptik-Versionen ersetzt wurden. Der Wechsel brachte jährliche Einsparungen von ungefähr 1,2 Gigawattstunden mit sich, was sich rasch summieren ließ. Als das Unternehmen den Energieverbrauch in Echtzeit zu überwachen begann, stellte es fest, dass der Großteil des Stromverbrauchs während der eigentlichen Markierungsarbeiten an den Leiterplatten stattfand. Dies erwies sich als etwa dreimal effizienter als das, was die alte Anlage zu leisten vermochte. Solche Verbesserungen entsprechen exakt den Empfehlungen, die Experten im Industrial Laser Sustainability Report 2024 für die Reduktion von Energieverlusten während laufender Produktionsprozesse ausgesprochen hatten.

Steigende Akzeptanz in Initiativen für umweltfreundliche Fertigung

Mehr als 58 % der Hersteller priorisieren mittlerweile energieeffiziente Faserlasermarkierung in ihren ESG-Strategien, insbesondere in der Automobil- und Medizintechnik. Regierungsinitiativen wie die Clean Production Tax Credit (CPTC) beschleunigen die Einführung, wobei Einrichtungen, die Faserlaser verwenden, die ISO 50001-Zertifizierung 30 % schneller erreichen.

Kostenwirksamkeit und langfristige Rendite

Faserlaser-Markiersysteme senken die Gesamtkosten bei gleichzeitiger Steigerung der Leistungsfähigkeit. Die Betriebskosten sinken innerhalb von fünf Jahren um 30–50 % im Vergleich zu Tintenstrahl- oder chemischen Ätzverfahren, hauptsächlich aufgrund des geringeren Energieverbrauchs und der minimalen Verbrauchsmaterialien.

Sinkende Gesamtkosten über die Lebensdauer

Das diodengepumpte Design eliminiert das Nachfüllen von Gasen und den Austausch von Glühfäden, wodurch die jährlichen Wartungskosten nach dem ersten Jahr um 60–70 % sinken. Eine Laser-Systemanalyse aus dem Jahr 2023 ergab, dass Einrichtungen, die 100-Watt-Faserlaser einsetzen, innerhalb von drei Jahren gegenüber CO₂-Systemen 18.000 US-Dollar an Energiekosten sparten.

Geringer Verbrauchsmaterial- und Energieverbrauch erhöhen die Kosteneffizienz

Da keine Tinten, Lösungsmittel oder Masken erforderlich sind, sparen Hersteller $0,03–$0,15 pro markierter Komponente. In der folgenden Tabelle werden die Kosten von herkömmlichen und Faserlaser-Markiersystemen verglichen:

| Kostenfaktor | Tintenstrahl-Markierung | Faserlaser-Markierung |

|---|---|---|

| Jährliche Verbrauchsmaterialien | $24,000 | $0 |

| Energie pro Stunde | $3.80 | $0.90 |

| Wartung/Jahr | $8,500 | $1,200 |

Fallstudie: ROI in einem mittelgroßen Metallverarbeitungsbetrieb

Ein in Wisconsin ansässiger Hersteller erreichte nach 14 Monaten eine vollständige ROI – 32 % schneller als ursprünglich geplant – nachdem er auf Faserlaser-Markierung umgestellt hatte. Dank des 85 %igen Wirkungsgrads des Systems konnten die monatlichen Stromkosten um $1.200 reduziert und die Produktionskapazität um 220 % gesteigert werden .

Anschaffungskosten im Vergleich zu langfristigen Einsparungen: Die Debatte wird geklärt

Obwohl Faserlaser eine um 20–35 % höhere Anfangsinvestition als Tintenstrahlsysteme erfordern, tritt der Break-even meist innerhalb von 18–24 Monaten ein. Für Hochleistungsproduzenten liegen die Einsparungen über die Lebensdauer oft bei über 200.000 US-Dollar pro Maschine durch:

- 90 % Reduzierung der Verbrauchsgüterkäufe

- 50 % geringere Wartungskosten

- 40 % schnellere Zykluszeiten, die höhere Auftragsvolumina ermöglichen

Strategie: Break-even-Berechnung für den Wechsel von Tintenstrahl zu Faserlaser

Verwenden Sie diese Formel, um die Machbarkeit des Wechsels zu beurteilen:

Break-Even Months = (Fiber Laser Cost - Inkjet Resale Value) ÷ (Monthly Savings from Consumables + Energy + Labor) Die meisten Betriebe erreichen eine Amortisation innerhalb von 20 Monaten, wenn die monatliche Produktion 15.000 Einheiten übersteigt, wobei sich die Rendite jährlich erhöht, da die Kosten für veraltete Systeme steigen.

Berührungslose Markierung für sensible und hochreine Anwendungen

Kein mechanischer Verschleiß und keine Materialverformung

Die Faserlaserbeschriftung ist berührungslos und verhindert so Kratzer oder strukturelle Schäden, wie sie bei mechanischer Gravur üblich sind. Eine Studie aus dem Jahr 2023 im Bereich Werkstoffwissenschaften stellte fest, dass berührungslose Methoden das Risiko von Verformungen um 92 % reduzieren, wenn dünne Luftfahrtlegierungen und medizinische Polymere markiert werden – von entscheidender Bedeutung für Komponenten, die Toleranzen im Mikrometerbereich erfordern.

Vorteile in zerbrechlichen oder kontaminationsempfindlichen Umgebungen

Diese Methode erzeugt überhaupt keine Partikel, was sie ideal für jene besonders sauberen Bereiche wie Reinräume und andere sterile Umgebungen macht. Labore, die an pharmazeutischen Produkten arbeiten, nutzen diese Technik zunehmend, um ihre Glasvials zu beschriften, ohne Kontaminanten in empfindliche Proben einzubringen. Auch Halbleiterunternehmen setzen verstärkt darauf und benötigen solche Markiersysteme zur Seriennummerierung von Wafern in Anlagen, in denen die ISO-Klasse 1 eingehalten werden muss. Laut jüngsten Branchenberichten haben etwa 78 Prozent der Hersteller von Mikroelektronik die traditionellen chemischen Ätzverfahren zugunsten dieser berührungslosen Faserlaser abgelöst. Eigentlich logisch, denn niemand möchte heutzutage noch schädliche Chemikalien in den Produktionslinien haben.

Fallstudie: Halbleiterwafer-Beschriftung in Reinräumen

Eine Produktionsanalyse aus 2023 zeigte, dass ein führender Halbleiterhersteller mit Faserlasern eine Markierungslesbarkeit von 99,9 % auf 300-mm-Siliziumwafern erreichte. Der berührungslose Prozess vermeidet 2,4 Mio. USD/Jahr an kontaminationsbedingten Ausschüssen und gewährleistet eine Oberflächenrauheit von <0,1 µm—entscheidend für die Fertigung von 3-nm-Chips.

Steigende Nachfrage nach berührungslosen Faserlaser-Markierlösungen

Laut Marktdaten entfallen 54 % der Neuanschaffungen von Faserlasern im Jahr 2024 auf den Medizintechniksektor (23 % CAGR) und den Erneuerbare-Energien-Sektor (31 % CAGR). Diese Entwicklung spiegelt strengere Vorschriften der FDA und der EU wider, die dauerhafte, nicht-invasive Kennzeichnungen von Implantaten und Solarkomponenten vorschreiben.

FAQ

Was sind Faserlaser-Markiermaschinen?

Faserlaser-Markiermaschinen sind hochentwickelte Geräte, die zum Präzisionsgravieren oder Markieren von Oberflächen mittels eines fokussierten Laserstrahls eingesetzt werden.

Wie erreichen Faserlaser Präzision im Mikrometerbereich?

Faserlaser erreichen mikrometergenaue Präzision durch fokussierte Strahldurchmesser, hochfrequente gepulste Laser und geschlossene Galvo-Scanner, die eine exakte Positionsgenauigkeit gewährleisten.

Welche Materialien können mit Faserlasern markiert werden?

Faserlaser können eine Vielzahl von Materialien markieren, darunter Metalle, Keramiken, Polymere und mehr, wodurch sie für verschiedene Branchen vielseitig einsetzbar sind.

Sind Faserlaser energieeffizient?

Ja, Faserlaser sind äußerst energieeffizient und wandeln einen großen Teil der zugeführten Energie in nutzbare Laserstrahlung um, wodurch der Energieverbrauch und die Kosten reduziert werden.

Inhaltsverzeichnis

- Höchste Präzision und mikrometergenaue Genauigkeit

- Hohe Geschwindigkeit und industrielle Effizienz

- Energieeffizienz und Umwelt nachhaltigkeit

-

Kostenwirksamkeit und langfristige Rendite

- Sinkende Gesamtkosten über die Lebensdauer

- Geringer Verbrauchsmaterial- und Energieverbrauch erhöhen die Kosteneffizienz

- Fallstudie: ROI in einem mittelgroßen Metallverarbeitungsbetrieb

- Anschaffungskosten im Vergleich zu langfristigen Einsparungen: Die Debatte wird geklärt

- Strategie: Break-even-Berechnung für den Wechsel von Tintenstrahl zu Faserlaser

- Berührungslose Markierung für sensible und hochreine Anwendungen

- FAQ