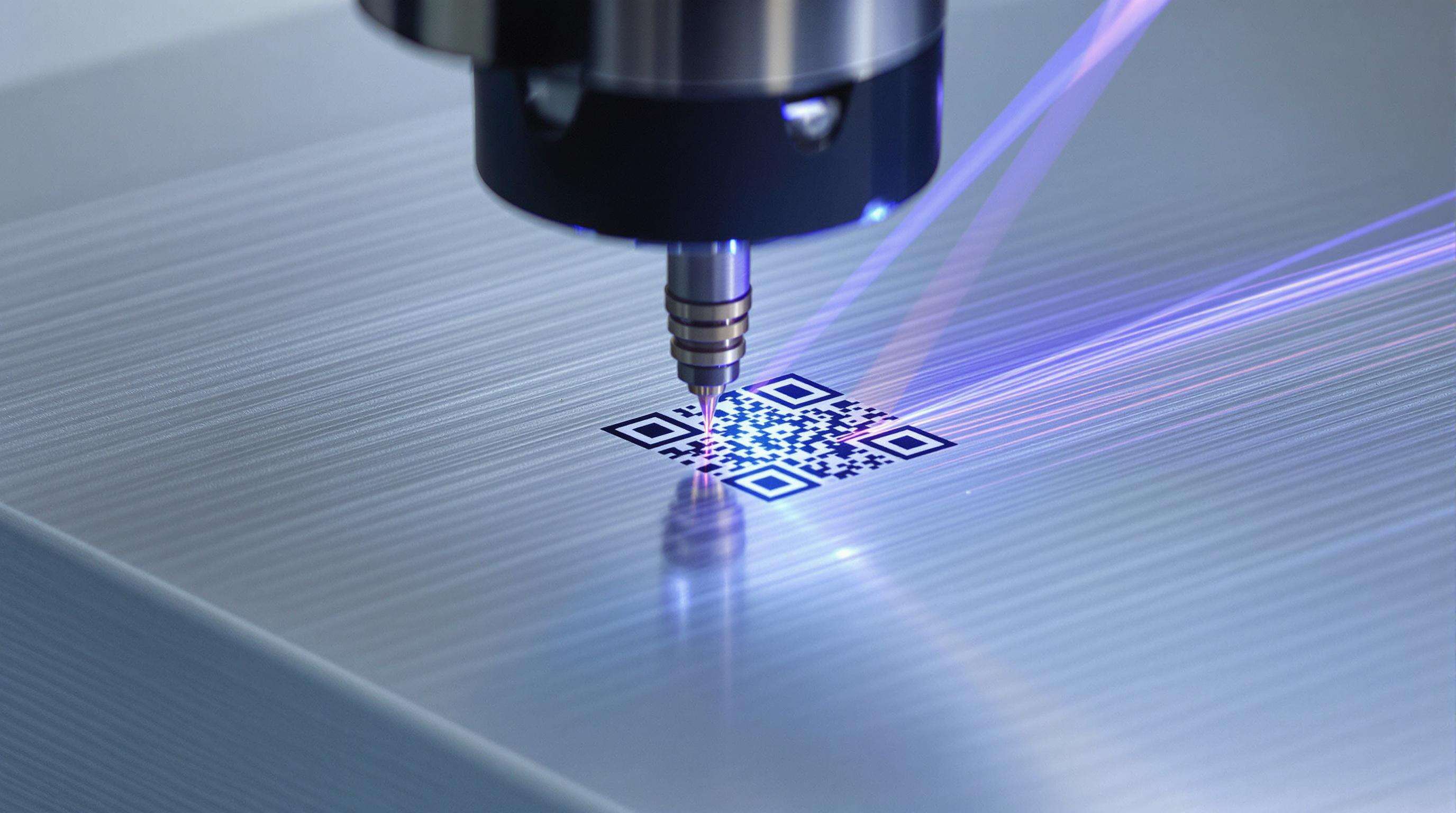

超高精度とマイクロンレベルの精度

ファイバーレーザーマーク 装置は マイクロンレベルの精度を 20µmという微細なビーム径と高精度のガルバノスキャニングシステムを通じて達成します。これにより、金属、セラミック、ポリマー素材に0.1mm以下のフォントやくっきりとした2次元コード、複雑なロゴを歪みなく刻印することが可能となり、航空宇宙部品の個別シリアル化や医療インプラントのトレーサビリティに不可欠です。

ファイバーレーザーマーキングがマイクロンレベルの精度を実現する仕組み

その精度は主に3つのコア技術によるものです:

- ビーム品質(M² ≤1.1) 焦点スポットの広がりを最小限に抑える

- 高周波パルスレーザー(100~300kHz) マイクロインパクト彫刻を許可する

- 閉ループガルバノスキャナーは、200mmの作業領域全体で±5µmの位置精度を維持します

2023年のIACSの報告によると、ファイバーレーザーは特徴を生成します cO₂レーザーよりも3倍小さい チタン合金におけるCO₂レーザーとの比較で、従来の方法の50µmに対して15µmの再現性があります

精度とトレーサビリティにおけるビーム品質の役割

ほぼ完璧なTEM00ビームプロファイルにより、微小領域全体で均一なエネルギー分布が保証され、以下の利点が得られます

- 0.5mm²未満の領域での読みやすいQRコード

- 500回以上のオートクレーブサイクルに耐える外科用器具の永久的なUID刻印

- 自動車の車両識別番号(VIN)刻印における0.25%未満の読み取りエラー

航空宇宙製造業者は現在、FAA(連邦航空局)の規格に適合した追跡を行うためにM² ≤1.3のレーザーを要求しており、ビーム解析レポートを品質文書に含める必要があります。

ケーススタディ:航空宇宙製造における高精度マーキング

Tier-1ジェットエンジンサプライヤーがタービンブレードのシリアルマーキングにファイバーレーザーマーキングに切り替えた結果、廃棄率を63%削減しました。導入したシステムは以下のような成果を達成しました:

- インコネル718上での25µmの英数字の明瞭性

- 曲面にわたる0.003mmの深さの一貫性

- ファーストパスでの98%の可読性(ドットパンマーキング時の82%から向上)

トレンド:医療機器マーキングにおける高精度化の需要増加

医療機器のOEM各社は、FDAのUDI(一意のデバイス識別子)規制に適合するため、今や≥50µmのマーキング許容差を仕様として定めています。2024年のEmergen Researchの研究では、歯科インプラント用レーザーマーキングシステム市場が年平均成長率29%で成長すると予測されており、これは以下の要素によるものです:

- コバルトクロム合金における表面下アニールマーキング

- ポリマーカテーテル表面の非接触マーキング

- チタンスクリューにおける生体適合性酸化層の改質

高速性と産業効率

ファイバーレーザーの速度による生産サイクルの高速化

最適化されたビーム伝送により、ファイバーレーザーは時速25,000個以上のマーキングが可能で、従来技術と比較してサイクルタイムを32%短縮(国際自動車製造業協会、2023年)。瞬時の電力変調により、CO₂方式で見られるウォームアップ遅延が解消され、連続した高速運転が可能になる。

高出力とパルスレートの高速化による彫刻速度の向上

最新のファイバーレーザーは最大50kWのピーク出力と1MHzのパルス周波数を実現し、従来技術と比較して硬化鋼を40%速く彫刻できる。パルス幅を5~200nsでカスタマイズ可能で、産業レベルの速度でも精度を維持し、最大走査速度においても0.05mm/sの位置決め精度を達成。

ケーススタディ:自動車製造におけるシリアル化工程が50%高速化

ファイバーレーザー導入により、あるティア1自動車部品サプライヤーはVINプレートの刻印時間を単位当たり8.2秒から4.1秒に短縮しました。14か月間のレビューで明らかになりました:

| メトリック | 改善 | ソース |

|---|---|---|

| 日間生産能力 | +89% | 内部製造レポート2024 |

| エネルギー原価/部品 | -62% | アメリカ機械技術者協会 |

| 不良率 | 0.003% | ISO 9001監査結果 |

生産ボトルネックを解消しながらGS1バーコード準拠を維持しました。

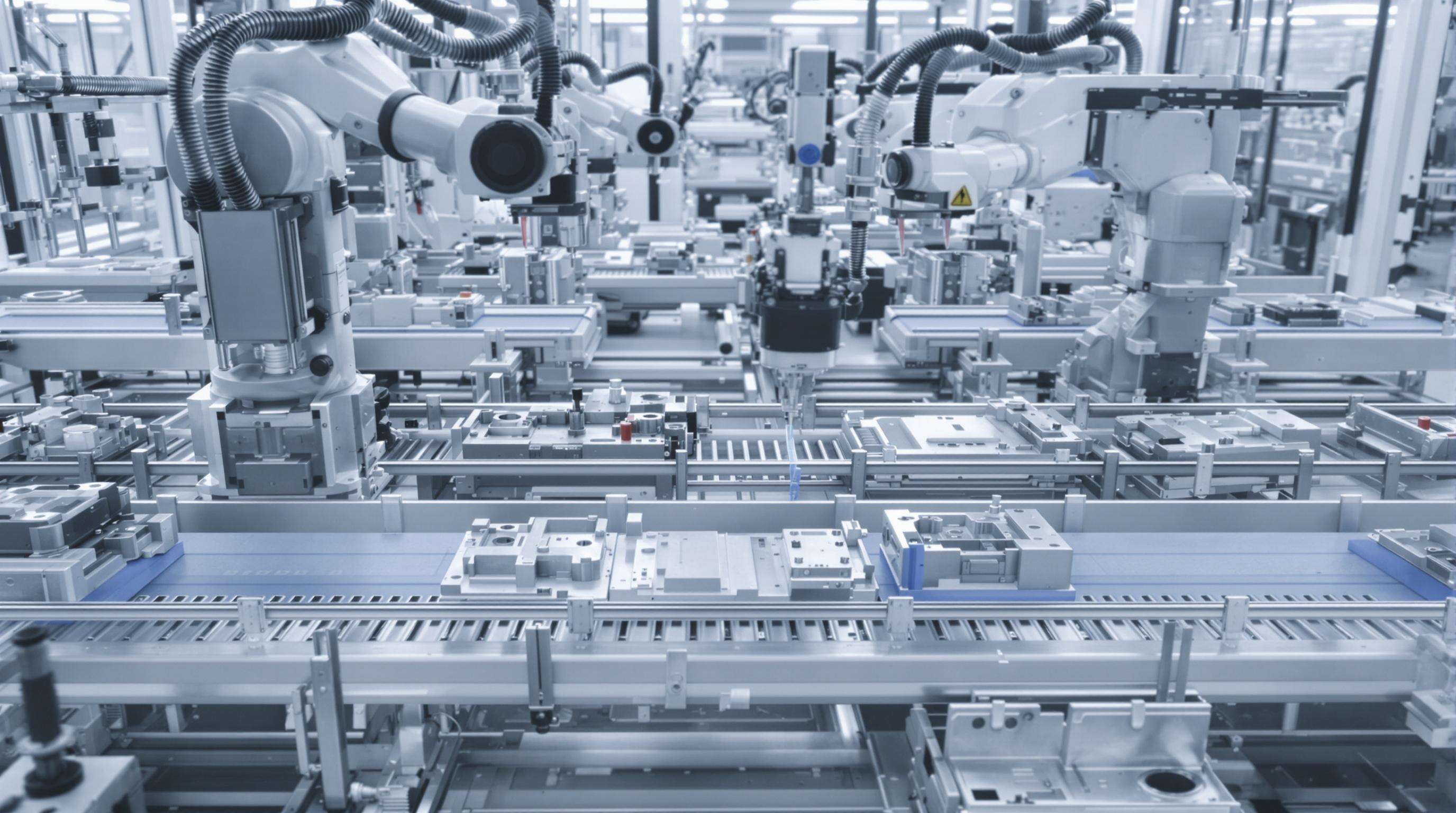

リアルタイム刻印のための自動生産ラインとの統合

主要メーカーは、適応型リアルタイム刻印を可能にするために、ファイバーレーザーをロボットアームおよびビジョンシステムと統合しています。これにより以下が実現します:

- MESソフトウェアによる即時デザイン更新

- サブセカンドレベルの製品認識とパラメーター調整

- 12 m/sで移動するコンベヤーとの同期

これらの機能によりジャストインタイム生産が実現され、調査対象の組立工場全体で工程内在庫を18~22%削減しています。

エネルギー効率と環境持続可能性

CO2およびYAGレーザーと比較した低い消費電力

業界のベンチマークによると、ファイバーレーザー方式はCO₂レーザーやランプ励起YAGレーザーよりも30~50%消費エネルギーが少ないです。完全な固体設計により、ガスチャンバーおよび冷却システムなどのエネルギーを多く消費する部品を排除し、アイドル時の電力消費を最大70%削減します。これは多機種・多シフト運用における大きな利点です。 .

半導体励起設計により、高効率なファイバー方式レーザーマーキングを実現

ダイオード励起方式は入力エネルギーの80%を有効なレーザー光に変換し、一般的なシステムの15~20%の効率を大きく上回ります。これにより、1台あたり年間3,800ドルの運転コスト削減(24時間5日稼働に基づく)を実現し、メンテナンスフリーの運用をサポートすることで、長期的なコスト削減もさらに促進されます。

ケーススタディ:24時間365日の電子機器製造におけるエネルギー削減

ある大規模なPCB製造工場は、古いCO2レーザーを新しい光ファイバー式のレーザーに置き換えたことで、エネルギー消費を約40%削減することに成功しました。この切り替えにより、毎年約1.2ギガワット時分のエネルギーを節約できるため、費用削減効果は迅速に現れました。リアルタイムでの使用量の追跡を始めたところ、電力消費の多くは基板にマーキング作業を行っている際に発生していることが判明しました。この新しいレーザー導入による効率性は、以前のシステムと比較して約3倍の改善を示しました。このような改善は、2024年に発表された最新の『産業用レーザーの持続可能性に関する報告書』で専門家が指摘した、製造プロセス中に無駄になるエネルギーを削減する方法と完全に一致しています。

グリーン製造イニシアチブの導入が広がりつつあります

製造業者の58%以上が、今や自動車および医療分野で特にESG戦略において、エネルギー効率の高いファイバーレーザーマーキングを優先しています。クリーン生産税額控除(CPTC)などの政府のインセンティブにより導入が加速しており、ファイバーレーザーを使用する施設はISO 50001認証取得までに30%速く到達しています。

コスト効果と長期的な投資回収

ファイバーレーザーマーキングシステムは、所有コストを削減しつつ出力を増加させます。インクジェットや化学的エッチングと比較して、5年間で運用コストが30~50%低下し、これはエネルギー消費が少なく、消耗品も最小限に抑えられることに起因します。

寿命期間における総所有コストの削減

半導体励起方式により、ガスの補充やフィラメント交換が不要となり、初年度以降の年間メンテナンスコストが60~70%削減されます。2023年のレーザーシステム監査によると、100Wのファイバーレーザーを使用する施設は、CO₂システムと比較して3年間でエネルギー費用を18,000ドル節約しました。

消耗品とエネルギー使用の削減がコスト効率を推進

インク、溶剤、マスクを必要としないため、製造業者は1個あたり0.03~0.15ドルを節約できます。以下の表は、従来方式とファイバーレーザーのコスト比較です:

| コスト要因 | インクジェットマーキング | ファイバーレーザーマーク |

|---|---|---|

| 年間消耗品費 | $24,000 | $0 |

| 時間あたりの消費電力 | $3.80 | $0.90 |

| メンテナンス/年 | $8,500 | $1,200 |

ケーススタディ:中規模金属加工工場における投資回収期間(ROI)

ウィスコンシン州に拠点を置く製造業者は、ファイバーレーザーマーキングに切り替えた後、14か月で投資額を回収しました。これは予測より32%早い結果です。システムのエネルギー効率は85%で、月々の電気代が1,200ドル削減され、生産量も220%増加しました .

初期コストと長期的な節約:議論の収束

ファイバーレーザーはインクジェットシステムに比べて初期投資額が20~35%高額になる必要がありますが、損益分岐点に達するまでの期間は通常18~24ヶ月です。大量生産を行う場合、各マシンにつき生涯で20万ドル以上のコスト削減が以下のような要因により実現されます:

- 消耗品購入コストが90%削減

- 予防保全コストが50%低減

- サイクルタイムが40%短縮され、注文量の増加が可能に

戦略:インクジェットからファイバーレーザーへの移行における損益分岐点の計算方法

移行の可否を評価するため、以下の数式をご利用ください:

Break-Even Months = (Fiber Laser Cost - Inkjet Resale Value) ÷ (Monthly Savings from Consumables + Energy + Labor) 月間生産台数が15,000台を超える場合、ほとんどの設備では20ヶ月以内に投資回収が完了し、旧式システムのコストが上昇するにつれて年ごとにROIが増加します。

敏感な製品や高純度用途における非接触マーキング

機械的な摩耗や材料の変形を解消

ファイバーレーザーマーキングは非接触であり、機械的彫刻でよく見られるひっかき傷や構造的な損傷を防ぎます。2023年の材料科学の研究では、非接触方式は航空宇宙用合金や医療グレードのポリマーへのマーキングにおいて変形リスクを92%削減することが判明しました。これは、マイクロメートルレベルの許容誤差が必要な部品において極めて重要です。

脆弱または汚染に敏感な環境における利点

この方法は微粒子をまったく発生させないため、クリーンルームやその他の無菌空間のような非常に清潔な環境に最適です。医薬品の研究を行うラボでは、この技術をガラスバイアルにラベルを付ける用途に活用し始め、敏感なサンプルへの汚染物質の混入を防いでいます。また、半導体メーカーも同様に導入しており、ISO Class 1基準を維持する必要がある施設内でウェーハをシリアル化するためのマーキングシステムが求められています。最近の業界レポートによると、マイクロエレクトロニクス製造企業の約78%が、伝統的な化学的エッチング手法からこのような非接触型ファイバーレーザーへと切り替えました。製造ライン内で不要な化学物質が飛び回るのを誰も望んでいないことを考えると、これは理にかなっています。

ケーススタディ:クリーンルーム内での半導体ウエハーマーキング

2023年の生産分析によると、主要半導体メーカーが300mmシリコンウエハー上でファイバーレーザーを使用して99.9%のマーキング可読性を達成しました。非接触プロセスにより、汚染関連の不良品にかかる年間240万米ドルのコストを削減し、3nmチップ製造に不可欠な0.1µm未満の表面粗さを維持しました。

ノンコンタクト式ファイバーレーザーマーキングソリューションへの需要拡大

医療機器(年平均成長率23%)および再生可能エネルギー(年平均成長率31%)分野が、2024年の新たなファイバーレーザー購入の54%を占めています。これは、インプラントや太陽光発電部品に永久的で非侵襲的な識別マークを求めるFDAおよびEUの規制強化を反映したものです。

よくある質問

ファイバーレーザーマーキングマシンとは何ですか?

ファイバーレーザーマーキングマシンとは、集束したレーザー光線を用いて非常に高い精度で表面に彫刻またはマーキングを行うための高度な装置です。

ファイバーレーザーはどのようにしてミクロンレベルの精度を実現しますか?

ファイバーレーザーは、集束されたビーム径、高周波パルスレーザー、および正確な位置精度を維持する閉回路ガルバノスキャナーを通じて、マイクロレベルの精度を実現します。

ファイバーレーザーでマークできる素材はどれですか?

ファイバーレーザーは、金属、セラミック、ポリマーなど、さまざまな素材にマークが可能であり、さまざまな業界で多用途に使用できます。

ファイバーレーザーはエネルギー効率が良いですか?

はい、ファイバーレーザーは非常にエネルギー効率が高く、入力エネルギーの大部分を有効なレーザー光に変換するため、エネルギー消費とコストを削減できます。