Jak? Maszyny do czyszczenia metali laserem Działanie: Precyzja dzięki technologii bezkontaktowej

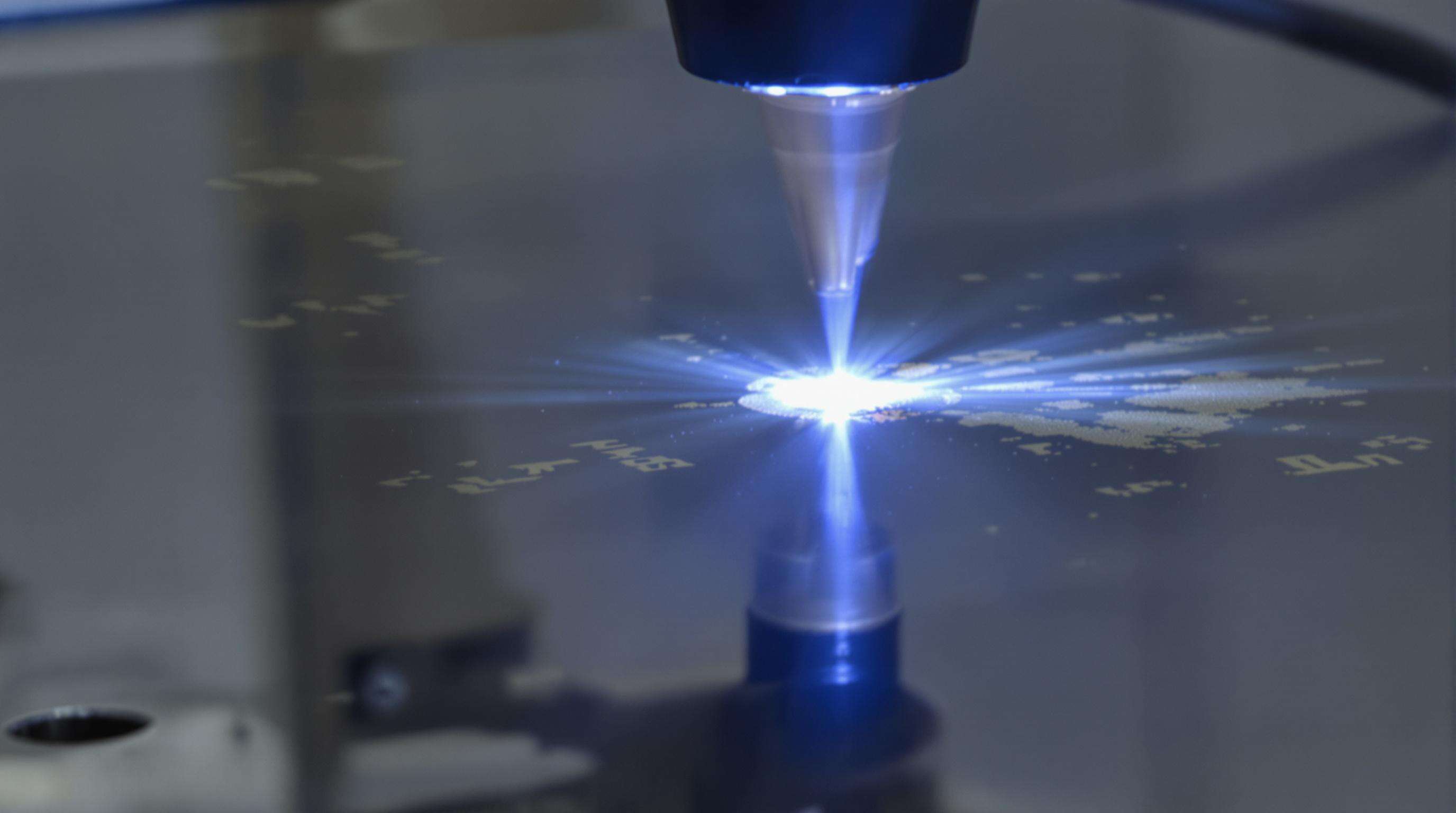

Maszyny do czyszczenia metali laserem usuwają zanieczyszczenia dzięki kontrolowanemu dostarczaniu energii bez fizycznego kontaktu. Skupiając wiązkę laserową na mikroskopijnych zanieczyszczeniach, systemy te parują warstwy zanieczyszczeń, zachowując integralność delikatnych podłoży.

Nauka o progach ablacji i selektywnym usuwaniu materiałów

Wszystkie materiały mają swój własny, konkretny próg, przy którym wiązka laserowa zaczyna rozbijać ich wiązania molekularne, który nazywamy progiem ablacji. Inteligentne systemy laserowe wykorzystują różnicę tych progów między takimi elementami jak rdza i utlenienie a właściwymi metalami podstawowymi. Weźmy na przykład stopy miedzi. Warstwa utleniona może wchłonąć około 150 procent więcej energii w porównaniu do czystych powierzchni, co pozwala technikom usuwać korozję, pozostawiając nietknięty dobry metal znajdujący się pod nią. Współczesne oprogramowanie do kontroli laserów dynamicznie modyfikuje gęstość mocy, mierzoną w dżulach na centymetr kwadratowy, tak aby nie przekraczać niebezpiecznych wartości podczas pracy z delikatnymi materiałami. Tego rodzaju precyzyjna regulacja ma ogromne znaczenie w zastosowaniach przemysłowych, gdzie integralność materiału jest niezwykle ważna.

Laser impulsowy a laser o fali ciągłej: Dlaczego lasery na ciele stałym zwiększają kontrolę na powierzchniach wrażliwych

W przypadku delikatnych prac wielu specjalistów korzysta z impulsowych laserów na stanie stałym, ponieważ generują one naprawdę krótkie wybuchy energii trwające od mniej więcej jednej milionowej do jednej miliardowej sekundy. Te szybkie impulsy zmniejszają nagromadzenie ciepła o około dwie trzecie w porównaniu z systemami falowymi ciągłymi, które pracują non stop. Taki sposób działania laserów daje materiałom czas na ochłodzenie między poszczególnymi impulsami, umożliwiając kontrolę głębokości usuwanego materiału z dokładnością do ułamków milimetra. Na przykład w produkcji elektroniki 50-watowe lasery impulsowe doskonale radzą sobie z usuwaniem warstw tlenkowych z cienkich obwodów miedzianych o grubości zaledwie 0,2 mm. Co więcej, temperatury podczas tego procesu pozostają poniżej 15 stopni Celsjusza, więc nie ma ryzyka odkształcania skomplikowanych wielowarstwowych płytek drukowanych.

Zaletą czyszczenia nieściernego dla delikatnych metali i podłoży powlekanych

| Metoda czyszczenia | Ryzyko ścierania powierzchni | Resydualnego naprężenia | Wykończenie po czyszczeniu |

|---|---|---|---|

| Czyszczenie laserowe | Brak | <50 MPa | Wypolerowane jak lustro |

| Wystrzały piaskowe | Wysoki | 200–300 MPa | Powierzchnia matowa |

Ta metoda bezkontaktowa zapobiega powstawaniu mikroskrzyn na miękkich metalach, takich jak aluminium (HV 15–25), oraz zapewnia powierzchnie gotowe do adhezji dla materiałów powlekanych. Producenti lotniczy zgłaszają współczynnik retencji powłoki na poziomie 98% przy zastosowaniu czyszczenia laserowego, w porównaniu do 73% przy zastosowaniu metod mechanicznych na elementach silnikowych z tytanu.

Ocena bezpieczeństwa: zapobieganie uszkodzeniom termicznym i strukturalnym wrażliwych materiałów

Ryzyko deformacji, zniebarwienia i mikrouszkodzeń na cienkich metalach podczas czyszczenia laserowego

Czyszczenie laserowe sprawdza się w większości zastosowań, jednak błędne ustawienia mogą prowadzić do poważnych problemów w przyszłości. Przy pracy z cienkimi blachami aluminiowymi o grubości od 0,5 do 2 mm, istnieje około 12–25 procent większa szansa wystąpienia odkształceń, jeśli użyjemy laserów ciągłych o mocy powyżej 150 watów. Niektóre badania opublikowane w zeszłym roku na łamach Applied Surface Science wykazały jednak ciekawą rzecz – przejście na technologię laserów impulsowych zmniejsza nagromadzenie ciepła o około 40–60 procent, co pomaga w unikaniu tych dokuczliwych zmian barwy przy materiałach na bazie miedzi. Należy również uważać na nadstopy niklowe, ponieważ te specjalne metale mają tendencję do powstawania mikroskopijnych pęknięć o głębokości poniżej 5 mikrometrów, gdy impulsy laserowe trwają dłużej niż 15 nanosekund. Tego rodzaju uszkodzenia mikroskopijne na pierwszy rzut oka mogą nie wydawać się groźne, jednak z pewnością wpływają na długoterminową wydajność i niezawodność.

Optymalizacja ustawień mocy i czasu trwania impulsu w celu ochrony delikatnych powierzchni

Bezpieczne usuwanie materiału zależy od zbalansowania kluczowych parametrów:

| Parametr | Bezpieczny zakres dla cienkich metali | Wpływ na integralność powierzchni |

|---|---|---|

| Gęstość mocy szczytowej | 0.8–1.5 GW/cm² | Zapobiega ablacji w fazie ciekłej |

| Czas Trwania Impulsu | 10–100 ns | Ogranicza przenikanie ciepła |

| Częstotliwość powtarzania | 20–50 kHz | Utrzymanie interwałów chłodzenia |

| Zmniejszenie mocy o 30% w porównaniu do ustawień fabrycznych zmniejsza naprężenia termiczne w elementach lotniczych ze stopu tytanu o 52%, przy jednoczesnym zachowaniu skuteczności czyszczenia na poziomie 90%. |

Stosowanie laserów o niskiej i średniej mocy do precyzyjnej obróbki bez naruszania integralności podłoża

Laserowe źródła światła o niskiej mocy (około 20 do 50 watów) mogą selektywnie usuwać tlenki z zabytkowych przedmiotów brązowych, nie uszkadzając delikatnych warstw patyny historycznej, które mogą mieć zaledwie 3 mikrometry grubości. Gdy mowa o systemach o średniej mocy, od 75 do 120 watów, narzędzia te oferują imponującą precyzję w czyszczeniu płytek drukowanych. Potrafią usuwać materiał aż do grubości około 0,02 milimetra, co można porównać do zdejmowania powłoki z drutu o średnicy 30 AWG, nie naruszając izolacji znajdującej się pod nią. To, co naprawdę wyróżnia te systemy, to funkcja monitorowania temperatury w czasie rzeczywistym. Gdy powierzchnia zbliża się do ważnej granicy 60 stopni Celsjusza, przy której zaczynają się rozkładać powłoki polimerowe na stali, system inteligentnie zmniejsza moc wyjściową, aby zapobiec uszkodzeniom.

Zastosowania na Delikatnych Metalach: Równoważenie Efektywności i Bezpieczeństwa

Czyszczenie Aluminium, Miedzi i Tytanu Bez Uszkadzania Materiału Bazowego

Czyszczenie laserowe bardzo skutecznie usuwa warstwy utlenienia, nie zaburzając przy tym wytrzymałości lekkich metali. W przypadku specjalnych stopów aluminium stosowanych w przemyśle lotniczym i kosmicznym stwierdzono, że impulsowe lasery o mocy około 25 watów lub niższej doskonale sprawdzają się w tej roli. Czyszczą one wszelkiego rodzaju brud i zabrudzenia, nie zmieniając przy tym odporności tych materiałów na korozję. Technologią tą posługuje się również przemysł elektroniczny. Lasery impulsowe o czasie krótszym niż 10 miliardowych części sekundy potrafią usunąć tlenki z cienkich warstw miedzi o grubości około jednej dziesiątej milimetra, nie powodując przy tym drobnych pęknięć. Natomiast w zastosowaniach medycznych implanty chirurgiczne ze stopów tytanu poddawane są obróbce laserami światłowodowymi pracującymi przy długości fali około 1070 nanometrów. Lasery te skutecznie usuwają pozostałości substancji organicznych powstających podczas procesu produkcji, jednocześnie zapewniając bezpieczeństwo implantów w kontakcie z organizmem człowieka.

Studium przypadku: Usuwanie tlenków z cienkich obwodów miedzianych w przemyśle elektronicznym

Badania przemysłowe z 2023 roku wykazały, że laser impulsowy o mocy 50 W usuwa tlenek miedzi (CuO) z płytek PCB z wydajnością 98%. Przy 40% nakładaniu wiązki i fluencji 3,5 J/cm² temperatura podłoża wzrosła o â¤8°Câ, uniemożliwiając wyginanie wielowarstwowych płytek. Ta bezścierne metoda wyeliminowała toksyczne odpady z trawienia chemicznego i skróciła czas cyklu czyszczenia o 73%.

Ograniczenia czyszczenia laserowego w przypadku ultra cienkich powłok i stopów wrażliwych na ciepło

Systemy laserowe wymagają dokładnego dostrajania dla materiałów o grubości poniżej 50µm. Powłoki termiczne z niklu i aluminium ryzykują postrzeganie warstwowość powyżej 400°C, dlatego wymagają częstotliwości impulsów poniżej 20 kHz. Powierzchnie stalowe cynkowo-niklowe na częściach samochodowych wymagają impulsów submilisekundowych, aby zapobiec wyczerpywaniu cynku, co często występuje w warunkach masowej produkcji.

Czyszczenie nieniszczące w konserwacji zabytków

Czyszczenie laserowe zabytków: zachowanie patyny przy usuwaniu korozji

Czyszczenie laserowe selektywnie usuwa korozję, zachowując nieodwracalny nalot na artefaktach kultury. Impulsowe lasery na stanie stałym usuwają zanieczyszczenia przy progach ablacji wynoszących 0,5–2,5 J/cm² dla stopów brązowych i żelaza, unikając modyfikacji podłoża. Analiza z 2022 r. średniowiecznych zabytków żelaznych wykazała 98% skuteczność usuwania korozji przy utracie materiału mniejszej niż 0,003 mm, zachowując historyczne wzorce utlenienia.

Studium przypadku: Przywracanie starożytnych brązowych artefaktów z minimalnym wpływem na powierzchnię

50-watowy laser włóknowy przywrócił brązowe rzeźby dynastii Ming z XV wieku, wykorzystując częstotliwość impulsów 80 kHz i czas trwania impulsu 80 ns, co dało następujące wyniki:

| Metryczny | Czyszczenie wstępne | Po czyszczeniu | Poprawa |

|---|---|---|---|

| Chropowatość powierzchni (Ra) | 12,7 µm | 3,2 µm | redukcja o 75% |

| Stężenie chlorków | 6 800 ppm | 290 ppm | 95% usunięcia |

| Grubość patyny | 180 µm | 175 µm | <3% zmiana |

Ten proces usunął 400 lat zanieczyszczenia, zachowując oryginalny ochronny patynę.

Precyzyjny paradoks: osiąganie czystych powierzchni bez nieodwracalnych uszkodzeń

Zgodnie z badaniami opublikowanymi przez ICOMOS-CCROM w 2023 roku, nadal istnieje znaczący problem związany z eliminowaniem szkodliwych substancji, takich jak chlorki, które w rzeczywistości przyspieszają rozwój choroby brązu, przy jednoczesnym unikaniu wszelkiego rodzaju szkód fototermicznych. Technologia dostępna dzisiaj radzi sobie z tymi problemami poprzez kilka podejść, w tym ciągłe sprawdzanie temperatury, utrzymujące temperaturę poniżej 80 stopni Celsjusza, precyzyjne dobieranie długości fal światła w zakresie około 1030 do 1070 nanometrów oraz dostosowanie impulsów lasera w trakcie leczenia. Dzięki tym nowym technikom możliwe jest czyszczenie delikatnych materiałów, nawet tak cienkich jak złote listwy o grubości 0,2 milimetra, nie tracąc przy tym więcej niż około 0,1 procenta oryginalnego materiału, co wcześniej nie było możliwe przy zastosowaniu starszych, konwencjonalnych metod.

Standardy bezpieczeństwa laserowego i środki ostrożności przy pracy w środowiskach wrażliwych

Maszyny do czyszczenia metali laserem wymagają surowego przestrzegania Klasyfikacji bezpieczeństwa I–IV oraz protokołów dostosowanych do konkretnych przypadków, zwłaszcza przy delikatnych powierzchniach. Przemysłowe czyszczenie wykorzystuje zazwyczaj Lasery klasy 4 (systemy impulsowe o dużej mocy), które wymagają specjalnych zabezpieczeń inżynierskich, aby zapobiec odkształceniom termicznym lub przypadkowemu ablacji.

Zrozumienie klasyfikacji laserów (klasa I–IV) i ich znaczenia przy czyszczeniu delikatnych powierzchni

Laser klasy 4 (500 mW–10 kW) niesie za sobą ryzyko przypadkowego usunięcia materiału lub rozpraszania wiązki. Standardy bezpieczeństwa takie jak IEC 60825-1 i ANSI Z136.1 (2023) wymagają obudowy wiązki, usuwania oparów oraz nadzoru przez oficera ds. bezpieczeństwa laserowego (LSO), szczególnie przy pracy z wrażliwymi na ciepło stopami lub powłokami o grubości poniżej 50 µm.

Podstawowe środki bezpieczeństwa chroniące operatorów i materiały podczas czyszczenia laserowego

Do kluczowych środków ostrożności należą:

- Okulary ochronne dopasowane do długości fali z gęstością optyczną ODâ¥7, blokujące odbicia laserów włóknowych o długości 1 064 nm

- Monitorowanie temperatury w czasie rzeczywistym ograniczające temperaturę podłoża do <120°C dla aluminium lub <80°C dla powłok polimerowych

- Stoły izolacyjne z tłumikami wibracji umożliwiające zachowanie precyzji <5 ¼m na powierzchniach krzywoliniowych

Wdrażanie protokołów bezpieczeństwa w niemieszczące się w przepływy pracy czyszczenia

Nowoczesne systemy integrują bezpieczeństwo z sekwencjami operacyjnymi â zatrzaski przerywają proces, jeśli obudowy zostaną otwarte, a systemy wizyjne wspierane przez AI dostosowują moc po wykryciu nierówności na powierzchni. Taka integracja zmniejsza błędy ludzkie o 72% w porównaniu z systemami z możliwością ręcznego ominięcia zabezpieczeń (Laser Processing Journal, 2023), istotne ulepszenie przy restoracji zabytków i elementów lotniczych.

Często zadawane pytania o maszyny do czyszczenia metali laserem

Do czego służą maszyny do czyszczenia metali laserem?

Maszyny do czyszczenia metali laserem służą do usuwania zanieczyszczeń z powierzchni metalowych bez kontaktu fizycznego, osiągając precyzję czyszczenia dzięki zastosowaniu kontrolowanego wiązania laserowego, które wyparowuje zanieczyszczenia.

W jaki sposób lasery impulsowe różnią się od laserów o fali ciągłej?

Lasury impulsowe emitują krótkie serie energii, co zmniejsza nagromadzenie ciepła, co jest korzystne przy czyszczeniu delikatnych powierzchni, natomiast lasery o fali ciągłej stale emitują energię, co może zwiększać naprężenia termiczne.

Dlaczego czyszczenie laserowe jest preferowane przy delikatnych metalach i powłokach?

Czyszczenie laserowe jest nieścierne, dzięki czemu nie uszkadza metali bazowych i powłok, nie powodując zarysowań powierzchni, co czyni je idealnym do obróbki materiałów wrażliwych.

Jakie środki ostrożności są niezbędne przy stosowaniu maszyn do czyszczenia laserowego?

Główne środki bezpieczeństwa obejmują stosowanie ochrony wzroku dopasowanej do konkretnej długości fali, monitorowanie temperatury w czasie rzeczywistym, zastosowanie stolików izolacyjnych oraz zapewnienie zgodności z klasyfikacjami i standardami bezpieczeństwa laserowego.

W jaki sposób czyszczenie laserowe wspiera działania na rzecz konserwacji dziedzictwa kulturowego?

Czyszczenie laserowe pozwala konserwatorom usuwać korozję bez uszkadzania patyny lub oryginalnego podłoża zabytków, zachowując integralność historyczną.

Spis treści

- Jak? Maszyny do czyszczenia metali laserem Działanie: Precyzja dzięki technologii bezkontaktowej

- Ocena bezpieczeństwa: zapobieganie uszkodzeniom termicznym i strukturalnym wrażliwych materiałów

- Zastosowania na Delikatnych Metalach: Równoważenie Efektywności i Bezpieczeństwa

- Czyszczenie nieniszczące w konserwacji zabytków

- Standardy bezpieczeństwa laserowego i środki ostrożności przy pracy w środowiskach wrażliwych

-

Często zadawane pytania o maszyny do czyszczenia metali laserem

- Do czego służą maszyny do czyszczenia metali laserem?

- W jaki sposób lasery impulsowe różnią się od laserów o fali ciągłej?

- Dlaczego czyszczenie laserowe jest preferowane przy delikatnych metalach i powłokach?

- Jakie środki ostrożności są niezbędne przy stosowaniu maszyn do czyszczenia laserowego?

- W jaki sposób czyszczenie laserowe wspiera działania na rzecz konserwacji dziedzictwa kulturowego?