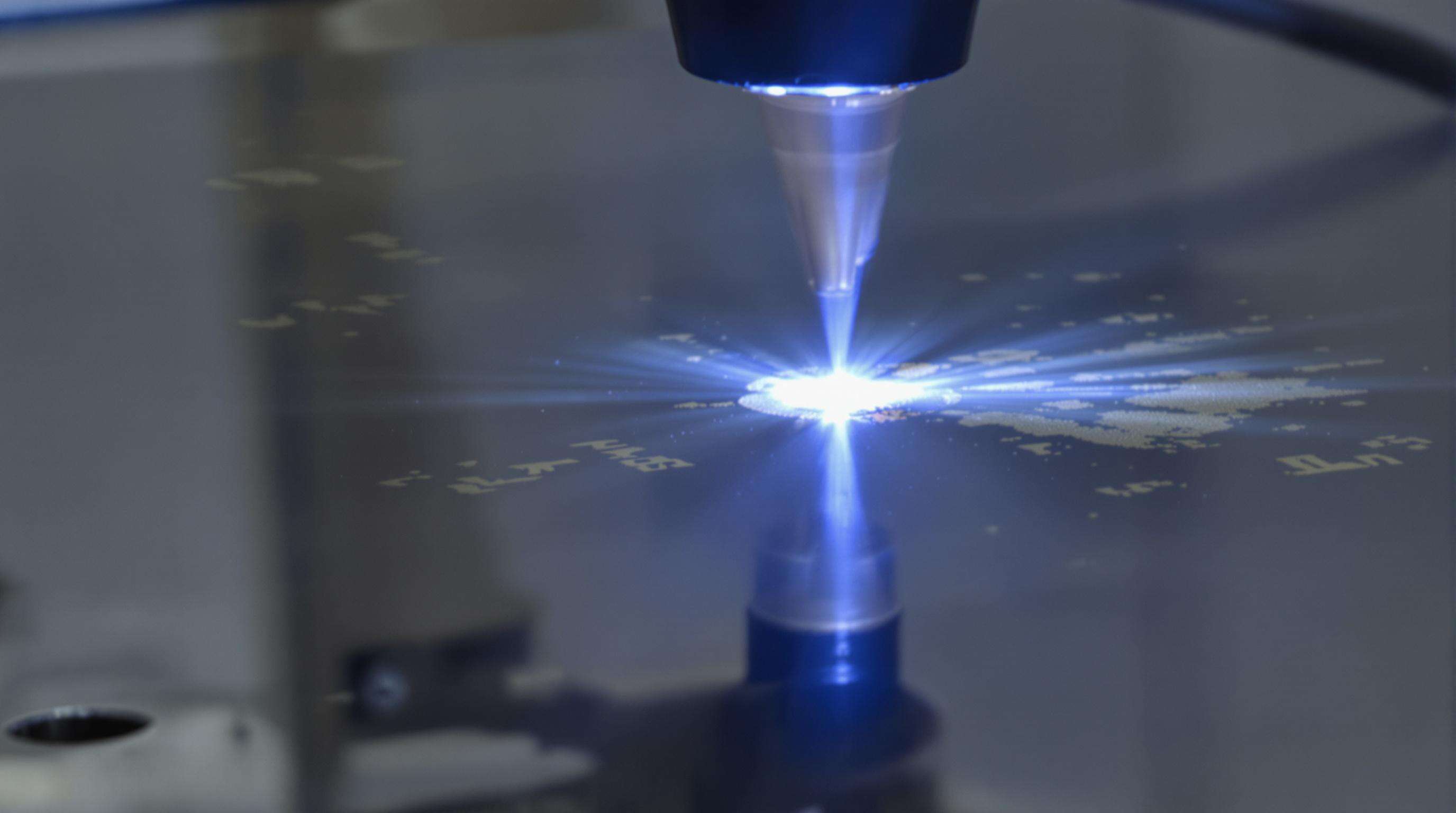

Wie Laser-Metal-Reinigungsmaschinen Arbeitsweise: Präzision durch kontaktlose Technologie

Laser-Metal-Reinigungsmaschinen entfernen Verunreinigungen unter Verwendung kontrollierter Energieübertragung ohne physischen Kontakt. Durch das Fokussieren von Laserstrahlen auf mikroskopische Verunreinigungen verdampfen diese Systeme Schichten von Kontaminationen, während die Integrität empfindlicher Substrate erhalten bleibt.

Die Wissenschaft der Ablationsschwellen und selektiven Materialentfernung

Materialien haben alle ihren eigenen spezifischen Punkt, bei dem Laser mit dem Zerbrechen dieser Molekülbindungen beginnen, was wir als Ablationsschwelle bezeichnen. Intelligente Lasersysteme nutzen aus, wie sich diese Schwellenwerte zwischen Dingen wie Rost und Oxidation einerseits und tatsächlichem Basismetall andererseits unterscheiden. Nehmen wir beispielsweise Kupferlegierungen. Die oxidierte Schicht kann etwa 150 Prozent mehr Energie aufnehmen im Vergleich zu sauberen Oberflächen, was Technikern ermöglicht, Korrosion zu entfernen, während das darunterliegende gute Metall unversehrt bleibt. Moderne Lasersteuerungssoftware passt die Leistungsdichte, gemessen in Joule pro Quadratzentimeter, ständig so an, dass sie in gefährliche Bereiche nicht eindringt, wenn mit empfindlichen Materialien gearbeitet wird. Diese Art der Feinabstimmung macht in industriellen Anwendungen einen großen Unterschied, bei denen die Materialintegrität absolut entscheidend ist.

Puls-Laser im Vergleich zu Dauerstrich-Lasern: Warum Festkörperlaser die Kontrolle auf empfindlichen Oberflächen verbessern

Bei feinen Arbeiten greifen viele Profis auf gepulste Festkörperlaser zurück, da diese wirklich kurze Energieimpulse erzeugen, die zwischen einer Millionstel und einer Milliardstel Sekunde andauern. Diese schnellen Impulse reduzieren die Wärmestauentwicklung um etwa zwei Drittel im Vergleich zu kontinuierlich arbeitenden Dauerstrich-Systemen. Die Funktionsweise dieser Laser gewährt den Materialien Zeit, zwischen den einzelnen Pulsen abzukühlen, wodurch es möglich wird, die Entfernungstiefe des Materials präzise auf Bruchteile eines Millimeters zu steuern. In der Elektronikfertigung beispielsweise leisten gepulste 50-Watt-Laser hervorragende Arbeit bei der Entfernung von Oxidschichten auf dünnen Kupferleiterbahnen, die lediglich 0,2 mm dick sind. Und das Beste daran: Während dieses Vorgangs bleiben die Temperaturen unter 15 Grad Celsius, sodass keinerlei Risiko einer Verformung komplexer mehrschichtiger Leiterplatten besteht.

Vorteile der nicht-abrasiven Reinigung für empfindliche Metalle und beschichtete Untergründe

| Reinigungsmethode | Oberflächenabrasionsrisiko | Restspannungen | Oberflächenfinish nach der Reinigung |

|---|---|---|---|

| Laserreinigung | Keine | <50 MPa | Spiegelglanzpoliert |

| Sandstrahlen | Hoch | 200–300 MPa | Mattierte Textur |

Diese kontaktlose Methode verhindert Mikrokratzer auf weichen Metallen wie Aluminium (HV 15–25) und sorgt für oberflächen, die für Beschichtungen haftfähig sind. Flugzeughersteller berichten von 98 % Beschichtungserhaltung bei der Laserreinigung im Vergleich zu 73 % bei mechanischen Verfahren an Titan-Motorkomponenten.

Sicherheit bewerten: Verhütung von thermischen und strukturellen Schäden an empfindlichen Materialien

Risiken von Verzug, Verfärbung und Mikroschäden an dünnen Metallen während der Laserreinigung

Laserreinigung funktioniert für die meisten Anwendungen wirklich gut, aber falsche Einstellungen können später zu ernsthaften Problemen führen. Bei der Arbeit mit dünnen Aluminiumblechen zwischen 0,5 und 2 mm Dicke besteht tatsächlich eine um etwa 12 bis 25 Prozent höhere Wahrscheinlichkeit von Verzug, wenn wir kontinuierliche Laser mit einer Leistung über 150 Watt verwenden. Eine vor Kurzem veröffentlichte Studie aus dem letzten Jahr in Applied Surface Science zeigte jedoch etwas Interessantes: Der Wechsel zu gepulster Lasertechnologie reduziert die Wärmeentwicklung um etwa 40 bis 60 Prozent, was dabei hilft, jene lästigen Farbveränderungen zu vermeiden, wenn man mit kupferbasierten Materialien arbeitet. Achten Sie auch auf Nickel-Superlegierungen, denn diese besonderen Metalle neigen dazu, mikroskopisch kleine Risse mit einer Tiefe von weniger als 5 Mikrometern zu entwickeln, sobald die Laserimpulse länger als 15 Nanosekunden andauern. Eine solche mikroskopische Beschädigung mag auf den ersten Blick nicht schlimm erscheinen, beeinträchtigt aber definitiv die langfristige Leistungsfähigkeit und Zuverlässigkeit.

Optimierung der Leistungseinstellungen und Pulsdauer zum Schutz empfindlicher Oberflächen

Sichere Materialentfernung hängt von der Balance wichtiger Parameter ab:

| Parameter | Sicherer Bereich für dünne Metalle | Auswirkung auf die Oberflächenintegrität |

|---|---|---|

| Spitzenleistungsdichte | 0,8–1,5 GW/cm² | Verhindert schmelzphaseninduzierte Ablation |

| Pulsdauer | 10–100 ns | Begrenzt die thermische Eindringtiefe |

| Wiederholungsrate | 20–50 kHz | Hält die Kühlintervalle aufrecht |

| Die Reduzierung der Leistung um 30 % gegenüber den werkseitigen Einstellungen verringert die thermische Belastung in Titan-Bauteilen der Luftfahrt um 52 %, bei gleichzeitiger Aufrechterhaltung einer Reinigungswirksamkeit von 90 %. |

Einsatz von Lasern mit niedriger und mittlerer Leistung für Präzision ohne die Integrität des Substrats zu beeinträchtigen

Faserlaser im niedrigen Leistungsbereich (rund 20 bis 50 Watt) können selektiv Oxide von Bronze-Artefakten entfernen, ohne die empfindlichen historischen Patinaschichten zu schädigen, die nur etwa 3 Mikrometer dick sein könnten. Bei mittleren Leistungssystemen zwischen 75 und 120 Watt bieten diese Werkzeuge beeindruckende Präzision beim Reinigen von Leiterplatten. Sie schaffen es, Material bis auf etwa 0,02 Millimeter abzutragen, was ungefähr dem Entfernen einer Beschichtung von 30-AWG-Draht entspricht, ohne die darunterliegende Isolierung zu berühren. Das Besondere an diesen Systemen ist ihre Funktion zur Echtzeit-Temperaturüberwachung. Sobald Oberflächen den wichtigen Schwellenwert von 60 Grad Celsius erreichen, bei dem Polymerbeschichtungen auf Stahl beginnen abzubauen, reduziert das System intelligent die Leistungsabgabe, um Schäden zu vermeiden.

Anwendungen auf empfindlichen Metallen: Effektivität und Sicherheit im Gleichgewicht

Reinigung von Aluminium, Kupfer und Titan ohne Schädigung des Grundmaterials

Laserreinigung funktioniert wirklich gut dabei, Oxidationsschichten zu entfernen, ohne die Festigkeit von Leichtmetallen zu beeinträchtigen. Bei diesen speziellen Aluminiumlegierungen für die Luftfahrt stellen wir fest, dass gepulste Laser mit ungefähr 25 Watt oder weniger die Aufgabe optimal erledigen. Sie entfernen alle Arten von Schmutz und Ablagerungen, ohne die Korrosionsbeständigkeit dieser Materialien zu verändern. Auch die Elektronikbranche hat diese Technologie mittlerweile übernommen. Festkörperlaser, die Pulse von weniger als 10 Milliardstel Sekunden abfeuern, können Oxide von dünnen Kupferschichten mit einer Dicke von etwa einem Zehntel Millimeter entfernen, ohne feine Risse zu verursachen. Im medizinischen Bereich werden Titan-Implantate für chirurgische Anwendungen mit Faserlasern bei einer Wellenlänge von etwa 1.070 Nanometern behandelt. Diese Laser entfernen effektiv organische Rückstände, die während der Herstellung entstanden sind, und gewährleisten gleichzeitig die Biokompatibilität des Implantats.

Fallstudie: Entfernen von Oxiden von dünnen Kupferleiterbahnen in der Elektronikfertigung

Ein industrieller Test aus dem Jahr 2023 zeigte, dass ein 50-Watt-Pulslaser Kupferoxid (CuO) von Leiterplatten mit einer Effizienz von 98 % entfernte. Bei einer Strahlabdeckung von 40 % und einer Fluence von 3,5 J\/cm² stieg die Substrattemperatur um â¤8 °Câ, wodurch eine Verformung mehrschichtiger Platten verhindert wurde. Dieses nicht abrasive Verfahren beseitigte giftige Abfälle aus chemischen Ätzprozessen und reduzierte die Reinigungszykluszeiten um 73 %.

Einschränkungen der Laserreinigung bei ultra-dünnen Beschichtungen und wärmeempfindlichen Legierungen

Laseranlagen benötigen eine sorgfältige Abstimmung für Materialien mit einer Dicke unter 50 µm. Nickel-Aluminium-Wärmedämmschichten laufen ab 400 °C Gefahr, sich abzulösen, weshalb Pulsfrequenzen unterhalb von 20 kHz erforderlich sind. Zink-Nickel-beschichtete Oberflächen an Automobilteilen benötigen Pulsdauern unterhalb von einer Millisekunde, um Zinkverluste zu vermeiden, ein häufiges Problem in Hochdurchsatz-Anwendungen.

Schonende Reinigung in der Denkmalpflege

Laserreinigung von Kulturgütern: Erhaltung der Patina bei gleichzeitiger Entfernung von Korrosion

Laserreinigung entfernt gezielt Korrosion, bewahrt dabei aber unwiederbringliche Patina auf kulturellen Artefakten. Puls-Lasersysteme im Festkörperlaserbereich zielen auf Schadstoffe ab, mit Ablationsgrenzen von 0,5–2,5 J/cm² für Bronze und Eisen, wodurch eine Veränderung des Substrats vermieden wird. Eine Analyse aus dem Jahr 2022 zu mittelalterlichen Eisenreliefs zeigte, dass 98 % der Korrosion entfernt wurden, bei einem Materialverlust von weniger als 0,003 mm, wobei die historischen Oxidationsmuster erhalten blieben.

Fallstudie: Wiederherstellung antiker Bronzeartefakte mit minimalem Oberflächenverlust

Ein 50-W-Faserlaser rehabilitierte bronzene Statuen aus der Ming-Dynastie (15. Jahrhundert) mit einer Pulswiederholrate von 80 kHz und einer Pulsdauer von 80 ns. Dies führte zu folgenden Ergebnissen:

| Metrische | Vorreinigung | Nach der Reinigung | Verbesserung |

|---|---|---|---|

| Oberflächenrauheit (Ra) | 12,7 µm | 3,2 µm | 75%ige Reduktion |

| Chloridkonzentration | 6.800 ppm | 290 ppm | 95 % Entfernung |

| Patina-Dicke | 180 µm | 175 µm | <3% Änderung |

Dieser Prozess entfernte 400 Jahre alte Kontaminationen, bewahrte jedoch die ursprüngliche schützende Patina

Das Präzisions-Paradoxon: Saubere Oberflächen ohne irreversible Schäden erreichen

Laut Forschungsergebnissen, die 2023 von ICOMOS-CCROM veröffentlicht wurden, besteht nach wie vor ein erhebliches Problem bei dem Versuch, schädliche Substanzen wie Chloride zu entfernen, die tatsächlich die Entwicklung der Bronze-Krankheit beschleunigen, ohne dabei photothermischen Schäden zuzufügen. Heutige Technologien gehen diese Probleme auf verschiedene Weisen an, unter anderem durch kontinuierliche Temperaturkontrollen, die die Temperatur unter 80 Grad Celsius halten, eine präzise Abstimmung der Lichtwellenlängen im Bereich von etwa 1.030 bis 1.070 Nanometern und eine Anpassung der Laserimpulse während der Behandlung. Diese neuen Techniken ermöglichen es, empfindliche Materialien zu reinigen, sogar Goldblatt in einer Stärke von nur 0,2 Millimetern, ohne mehr als etwa 0,1 Prozent des ursprünglichen Materials zu verlieren – etwas, das mit älteren konventionellen Methoden einfach nicht möglich war.

Laser-Sicherheitsstandards und Betriebsvorschriften für sensible Umgebungen

Laser-Metallreinigungsmaschinen erfordern eine strikte Einhaltung der Sicherheitsklassen I–IV sowie angepasste Protokolle, insbesondere für empfindliche Oberflächen. In der industriellen Reinigung kommen typischerweise Laser der Klasse 4 (Hochleistungs-, gepulste Festkörpersysteme) zum Einsatz, wofür konstruktive Schutzmaßnahmen erforderlich sind, um thermische Verzerrungen oder ungewollte Ablation zu verhindern.

Grundlagen der Laser-Klassifizierung (Klasse I–IV) und deren Bedeutung für die Reinigung empfindlicher Oberflächen

Laser der Klasse 4 (500 mW–10 kW) bergen Risiken wie ungewollte Materialentfernung oder Streuung des Laserstrahls. Sicherheitsstandards wie IEC 60825-1 und ANSI Z136.1 (2023) verlangen Strahlungsabschirmungen, Rauchabsaugung und die Überwachung durch einen Laserschutzbeauftragten (LSO), insbesondere bei wärmeempfindlichen Legierungen oder Beschichtungen unter 50 µm Dicke.

Wesentliche Sicherheitsmaßnahmen zum Schutz von Bedienern und Materialien während der Laserreinigung

Zu den wesentlichen Vorsichtsmaßnahmen gehören:

- Wellenlängenspezifische Schutzbrillen mit einer optischen Dichte (OD) ≥7, um Reflexionen des 1.064-nm-Faserlasers zu blockieren

- Echtzeit-Thermüberwachung, die die Substrattemperaturen auf <120 °C für Aluminium oder <80 °C für Polymerbeschichtungen begrenzt

- Isolationstische mit Schwingungsdämpfung, um eine Präzision von <5 µm auf gekrümmten Oberflächen aufrechtzuerhalten

Integration von Sicherheitsprotokollen in nicht-invasive Reinigungsprozesse

Moderne Systeme integrieren Sicherheit in die Betriebssequenzen - Verriegelungen stoppen die Verarbeitung, wenn sich die Gehäuse öffnen, und KI-gestützte Sichtsysteme passen die Leistung bei Erkennung von Oberflächenunregelmäßigkeiten an. Diese Integration reduziert menschliche Fehler um 72% im Vergleich zu manuellen Überride-Systemen (Laser Processing Journal, 2023), eine wichtige Verbesserung für die Restaurierung historischer Artefakte und Luft- und Raumfahrtkomponenten.

Häufig gestellte Fragen zu Laser-Metal-Cleaning-Maschinen

Wofür werden Laser-Metal-Cleaning-Maschinen verwendet?

Laser-Metalbreinigunsmaschinen werden eingesetzt, um Verunreinigungen von Metallflächen ohne physischen Kontakt zu entfernen, wobei durch einen kontrollierten Laserstrahl eine präzise Reinigung erfolgt, der die Verunreinigungen verdampft.

Wodurch unterscheiden sich gepulste Laser von Dauerstrichlasern?

Gepulste Laser senden kurze Energieausbrüche aus, wodurch die Wärmestauentwicklung reduziert wird, was sich bei der schonenden Oberflächenreinigung positiv auswirkt, während Dauerstrichlaser kontinuierlich Energie abgeben, was die Wärmebelastung erhöhen kann.

Warum wird die Laserreinigung für empfindliche Metalle und Beschichtungen bevorzugt?

Die Laserreinigung ist nicht abrasiv, bewahrt das Grundmetall und die Beschichtungen und verursacht keine Oberflächenkratzer, weshalb sie sich ideal für sensible Materialien eignet.

Welche Sicherheitsvorkehrungen sind beim Einsatz von Laserreinigungsanlagen unerlässlich?

Zu den wesentlichen Sicherheitsmaßnahmen gehören das Tragen schützender Spezialbrillen für die jeweilige Wellenlänge, die Echtzeit-Überwachung der Temperatur, Isolationstische sowie die Einhaltung der Lasersicherheitsklassen und -standards.

Wie trägt die Laserreinigung zu den Bemühungen um den Erhalt von Kulturgütern bei?

Laserreinigung ermöglicht es Konservatoren, Korrosion zu entfernen, ohne das Patina oder das ursprüngliche Substrat von Kulturgütern zu beschädigen und bewahrt so die historische Integrität.

Inhaltsverzeichnis

- Wie Laser-Metal-Reinigungsmaschinen Arbeitsweise: Präzision durch kontaktlose Technologie

-

Sicherheit bewerten: Verhütung von thermischen und strukturellen Schäden an empfindlichen Materialien

- Risiken von Verzug, Verfärbung und Mikroschäden an dünnen Metallen während der Laserreinigung

- Optimierung der Leistungseinstellungen und Pulsdauer zum Schutz empfindlicher Oberflächen

- Einsatz von Lasern mit niedriger und mittlerer Leistung für Präzision ohne die Integrität des Substrats zu beeinträchtigen

- Anwendungen auf empfindlichen Metallen: Effektivität und Sicherheit im Gleichgewicht

- Schonende Reinigung in der Denkmalpflege

- Laser-Sicherheitsstandards und Betriebsvorschriften für sensible Umgebungen

-

Häufig gestellte Fragen zu Laser-Metal-Cleaning-Maschinen

- Wofür werden Laser-Metal-Cleaning-Maschinen verwendet?

- Wodurch unterscheiden sich gepulste Laser von Dauerstrichlasern?

- Warum wird die Laserreinigung für empfindliche Metalle und Beschichtungen bevorzugt?

- Welche Sicherheitsvorkehrungen sind beim Einsatz von Laserreinigungsanlagen unerlässlich?

- Wie trägt die Laserreinigung zu den Bemühungen um den Erhalt von Kulturgütern bei?