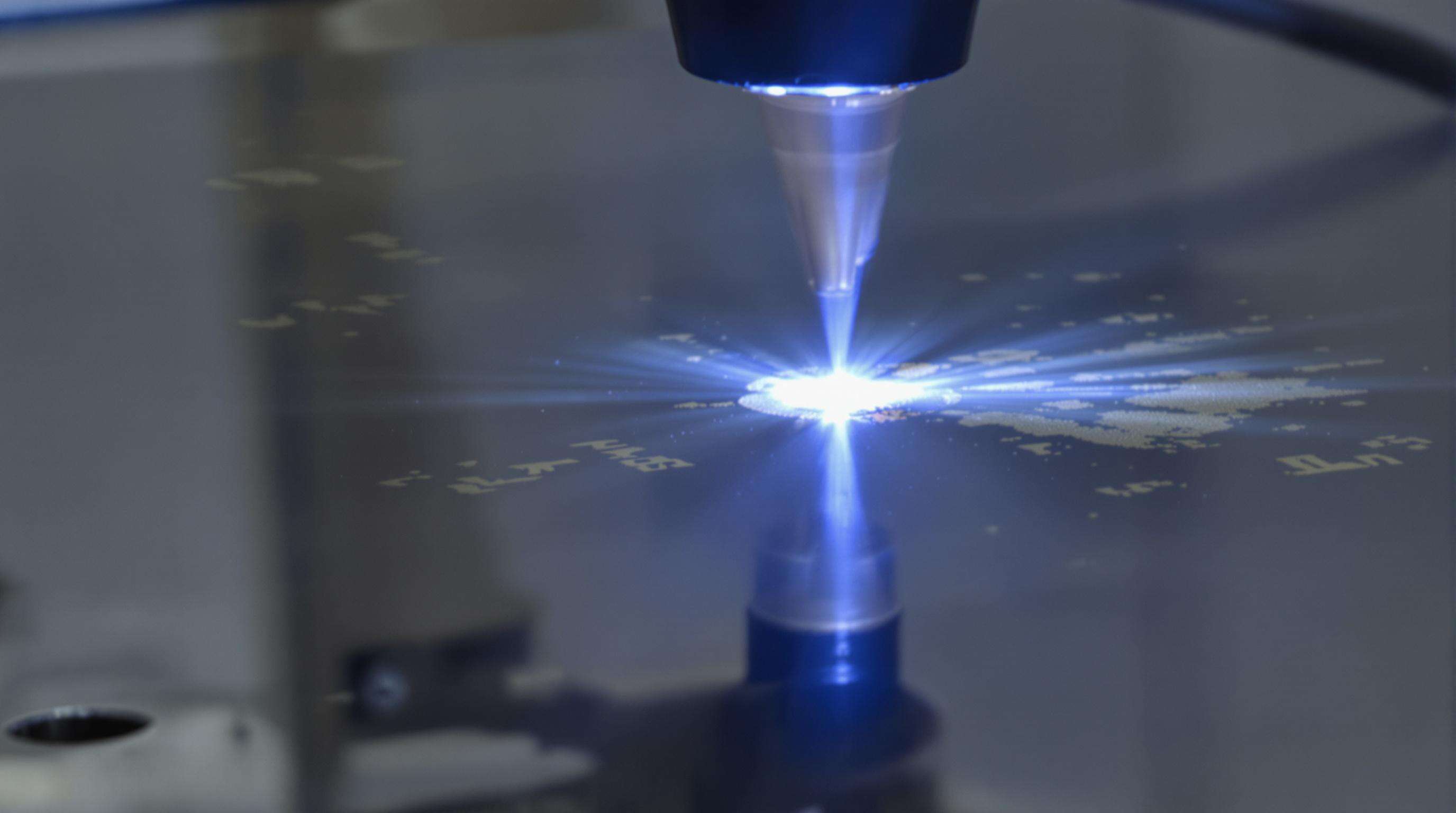

どういうこと? レーザー金属洗浄機 仕組み:非接触技術による精密作業

レーザー金属洗浄機は、汚染物質を 制御されたエネルギー照射によって 物理的な接触を行わずに除去します。レーザー光線を微細な不純物に焦点を当てることで、これらのシステムは素材表面を損なうことなく汚染層を蒸発させます。

アブレーション閾値と選択的材料除去の仕組み

すべての材料には、レーザーが分子結合を切断し始める特定のポイント、いわゆるアブレーション閾値がそれぞれに存在しています。スマートレーザーシステムは、錆や酸化物と純粋な母材金属との間でこの閾値が異なる点を活用しています。例えば銅合金の場合、酸化層は清浄な表面と比較して約150%も多くエネルギーを吸収することができるため、技術者は腐食部分のみを除去しながら、その下の健全な金属を保持することが可能です。最新のレーザ制御ソフトウェアは、ジュール毎平方センチメートルで測定される出力密度を敏感な素材の作業時に危険域に達しないように継続的に調整しています。このような微調整は、素材の完全性が極めて重要となる産業用途において大きな差を生みます。

パルス式 vs. 連続波レーザー:なぜ固体レーザーが敏感な表面において制御性を高めるのか

微細作業においては、多くのプロフェッショナルがパルス式固体レーザーを使用します。これは、百万分の1秒から十億分の1秒の間という非常に短いエネルギーの爆発を発生させるためです。このような短時間のパルスによって、連続的に動作するCW(連続波)システムと比較して、熱の蓄積を約三分の二まで抑えることができます。このレーザーの働きにより、各パルスの間に材料が冷却されるため、除去される材料の深さをミクロン単位の精度で制御することが可能です。たとえば電子機器の製造では、50ワットのパルスレーザーを使用して、厚さわずか0.2mmの銅製薄型回路から酸化層を効果的に除去できます。さらにこのプロセス中には温度が15度以下に抑えられるため、複雑な多層プリント基板が変形する心配もありません。

デリケートな金属およびコーティング基板向けのノンアブレーシブ(非研磨性)クリーニングの利点

| クリーニング方法 | 表面摩耗リスク | 残留応力 | クリーニング後の仕上げ |

|---|---|---|---|

| レーザークリーニング | なし | <50 MPa | 鏡面仕上げ |

| 砂吹き | 高い | 200–300 MPa | マット仕上げ |

この非接触方式は、アルミニウム(HV 15–25)などの柔らかい金属に微細な傷がつくことを防ぎ、コーティング素材の接着準備面を維持します。航空機メーカーの報告によると、レーザー洗浄ではコーティング保持率が98%であるのに対し、機械式の方法ではチタン製エンジン部品で73%となっています。

安全性の評価:熱的および構造的な損傷を敏感素材に与えないこと

レーザー洗浄時に薄板金属に発生する反り、変色および微細損傷のリスク

レーザー洗浄はほとんどの用途において非常に効果的ですが、設定を誤ると後々重大な問題が発生する可能性があります。厚さが0.5〜2mmの薄いアルミニウム板材を扱う際、150ワットを超える高出力の連続発振レーザーを使用すると、反りが生じる確率が約12〜25%高くなることがわかっています。しかし、昨年『Applied Surface Science』に発表された最近の研究では興味深い結果が示されました。すなわち、パルスレーザー技術に切り替えることで、熱の蓄積を約40〜60%低減でき、銅系材料における厄介な変色を抑える効果があるということです。また、ニッケル基超合金にも注意が必要です。このような特殊金属は、レーザーパルスが15ナノ秒を超えて長時間続くと、深さ5マイクロメートル未満の微細な亀裂ができやすくなる傾向があります。こうした微細な損傷は一見すると大きな問題に見えませんが、長期的な性能や信頼性に確実に影響を及ぼします。

デリケートな表面を保護するための電源設定とパルス持続時間の最適化

安全な材料除去は、主要なパラメーターのバランスに依存します。

| パラメータ | 薄い金属用の安全範囲 | 表面完全性への影響 |

|---|---|---|

| ピーク出力密度 | 0.8–1.5 GW/cm² | 溶融相アブレーションを防止 |

| パルス幅 | 10–100 ns | 熱貫通を制限 |

| 繰り返しの割合 | 20–50 kHz | 冷却間隔を維持 |

| 製造元のデフォルト設定から出力を30%削減すると、チタン製航空部品の熱ストレスが52%軽減されながら、洗浄効果は90%を維持します。 |

基板の完全性を損なうことなく精密加工のための低〜中出力レーザーの活用

低出力域(約20〜50ワット)のファイバーレーザーは、青銅製品から酸化物を除去する際に、厚さわずか3マイクロメートルの歴史的な青緑色の表層を損なうことなく選択的に除去することが可能です。75〜120ワットの中出力システムにおいては、これらの装置は基板を約0.02ミリメートルの深さまで除去することができ、これは30AWGの導線の被覆を下の絶縁体に触れることなく剥がすのとほぼ同等です。回路基板のクリーニングにおいて非常に高い精度を発揮します。このようなシステムが本当に際立たせているのは、表面温度が鋼材に使われているポリマーコーティングが劣化し始める重要な60度の閾値に近づいた際に、リアルタイムでの温度監視機能により出力を自動的に低下させ、素材へのダメージを防ぐ機能です。

繊細な金属への応用:効果と安全性のバランス

アルミニウム、銅、チタンのクリーニングにおける母材の損傷防止

レーザークリーニングは、軽量金属の強度を損なうことなく酸化層を除去するのに非常に効果的です。航空宇宙用の特殊アルミニウム合金の場合、25ワット以下のパルスレーザーが最適な働きをします。あらゆる種類の汚れや油あかを除去しても、これらの素材の耐食性に影響を与えません。電子業界でもこの技術が広く採用されています。100億分の1秒未満のパルスを発振する固体レーザーは、厚さ0.1ミリほどの薄い銅層から酸化物を除去する際に、微細な亀裂を生じさせることもありません。また医療用途では、波長1,070ナノメートル付近で動作するファイバーレーザーがチタン製外科インプラントの処理に用いられます。このようなレーザーは製造工程中に残る有機物を効果的に除去しつつ、インプラントを人体に対して安全に保ちます。

ケーススタディ:電子製造における薄い銅回路からの酸化物除去

2023年の工業試験では、50WパルスレーザーがPCB上の酸化銅(CuO)を98%の効率で除去することが確認されました。40%のビームオーバーラップと3.5J/cm²のフルエンスにより、基板温度がâ¤8°Câ上昇し、多層基板の反りを防止しました。このノンアブレーシブな方法により、化学エッチングによる有害廃棄物が発生せず、洗浄サイクル時間を73%短縮しました。

超薄膜コーティングおよび熱感受性合金におけるレーザー洗浄の限界

レーザーシステムは50µm未満の材料厚に対しては慎重な調整が必要です。ニッケル-アルミニウム系サーマルバリアコーティングは400°Cを超えると層間剥離のリスクがあり、パルス周波数を20kHz以下に抑える必要があります。自動車部品に電気めっきされた亜鉛-ニッケル表面は亜鉛の枯渇を防ぐため、ミリ秒以下の短いパルスが必要であり、高スループット環境での一般的な課題です。

文化財保存における非破壊洗浄

文化財のレーザー洗浄:腐食除去の際に錆を保持しながら

レーザークリーニングは、文化財に発生した腐食を除去する際に、貴重な経年変化を残したまま選択的に腐食部分のみを除去します。パルス式固体レーザーは、青銅や鉄の場合、0.5~2.5 J/cm²のアブレーション閾値で汚染物質を狙い撃ち、基材の変質を防ぎます。2022年に行われた中世の鉄製遺物の分析では、98%の腐食物除去率と0.003 mm未満の素材損失で、歴史的な酸化パターンを維持したことが示されています。

ケーススタディ:最小限の表面影響で古代の青銅製品を修復

50 Wファイバーレーザーが15世紀の明時代の青銅像を修復するために80 kHzのパルス周波数と80 nsのパルス持続時間を使い、以下の結果を得ました:

| メトリック | 事前清掃 | クリーニング後 | 改善 |

|---|---|---|---|

| 表面粗さ(Ra) | 12.7 µm | 3.2 µm | 75%削減 |

| 塩化物濃度 | 6,800 ppm | 290 ppm | 95%除去 |

| パティーナの厚さ | 180 µm | 175 µm | <3% の変化 |

このプロセスにより、原本の保護性がある青銅ざら(パティナ)を維持しながら400年にわたる汚染を除去しました。

精密のパラドックス:不可逆的な損傷を引き起こさずに清浄な表面を実現すること

2023年にICOMOS-CCROMによって発表された研究によると、青銅病の進行を促進する実害物質である塩化物を除去する際に、光熱的ダメージを防ぐという重要な課題が依然として存在しています。今日の技術は、処理中に温度を80度以下に維持する恒温管理、約1,030〜1,070ナノメートルの波長を微調整し、レーザーパルスを必要に応じて調整するなど、いくつかの方法でこれらの問題に対処しています。これらの新技術により、金箔が0.2ミリメートルと非常に薄い場合でも、元の素材の約0.1パーセント以上を失うことなく清掃することが可能となり、これは従来の方法では実現できなかったことです。

レーザー安全基準と敏感な環境における操作上の注意事項

レーザー金属洗浄機器は クラスI~IVの安全分類 およびカスタマイズされたプロトコルに厳密に従う必要があり、特に精密表面においては重要です。産業用洗浄では一般的に クラス4レーザー (高出力パルス式固体レーザー)を使用するため、熱変形や意図しないアブレーションを防ぐための設計された安全対策が必要です。

レーザー分類(クラスI~IV)と精密表面洗浄における重要性の理解

クラス4レーザー(500 mW~10 kW)は、材料の意図的な除去やビームの散乱などのリスクがあります。 IEC 60825-1 と ANSI Z136.1 (2023) などの安全基準では、ビームの囲い、煙の除去、レーザー安全管理者(LSO)による監督を義務付けており、特に50 μm未満の熱に敏感な合金やコーティングを使用する場合には重要です。

レーザークリーニング中にオペレーターや材料を保護するための重要な安全対策

重要な予防措置には以下が含まれます:

- 波長別保護メガネ 1,064 nmファイバーレーザー反射を遮断するOD≧7の光学密度

- アルミニウムでは基板温度を<120°C、ポリマーコーティングでは<80°Cに制限するリアルタイム熱監視

- 曲面においても<5 μmの精度を維持する振動防止機能付き分離テーブル

非侵襲的クリーニングワークフローへの安全プロトコルの統合

最新のシステムでは安全対策が運用シーケンスに組み込まれています。カバーが開いた場合に処理を停止するインターロックや、表面の不規則性を検出時に出力を調整するAI搭載ビジョンシステムにより、手動オーバーライドシステムに比べて人的誤りを72%削減します(Laser Processing Journal, 2023)。これは歴史的遺物や航空宇宙部品の修復において重要な改善です。

レーザー金属クリーニングマシンに関するFAQ

レーザー金属クリーニングマシンはどのような用途に使われますか?

レーザー金属洗浄機は、物理的な接触を伴わず金属表面の汚染物を取り除くために使用され、制御されたレーザー光線を使用して不純物を蒸発させることで洗浄の高精度を実現します。

パルスレーザーと連続発振レーザーの違いは何か?

パルスレーザーは短時間のエネルギーを放出し、熱の蓄積を抑えるため繊細な表面洗浄に適しています。一方、連続発振レーザーはエネルギーを常に放出し続けるため、熱ストレスが高まる可能性があります。

なぜレーザー洗浄はデリケートな金属やコーティングに適しているのか?

レーザー洗浄は研磨性がなく、ベース金属やコーティングを損なわず表面の傷を防ぐため、敏感な素材に最適です。

レーザー洗浄機を使用する際に必要な安全対策は何か?

主な安全対策には波長に応じた保護メガネの使用、リアルタイムでの熱監視、隔離テーブルの設置、レーザー安全分類および基準への遵守が含まれます。

レーザー洗浄は文化財の保存活動にどのような利点をもたらすか?

レーザークリーニングにより、文化財の腐食を除去する際に、緑青や原本の素材を損なうことなく、歴史的完全性を保持することができます。