چطور؟ دستگاههای تمیزکننده فلزی لیزری کار: دقت از طریق فناوری بدون تماس

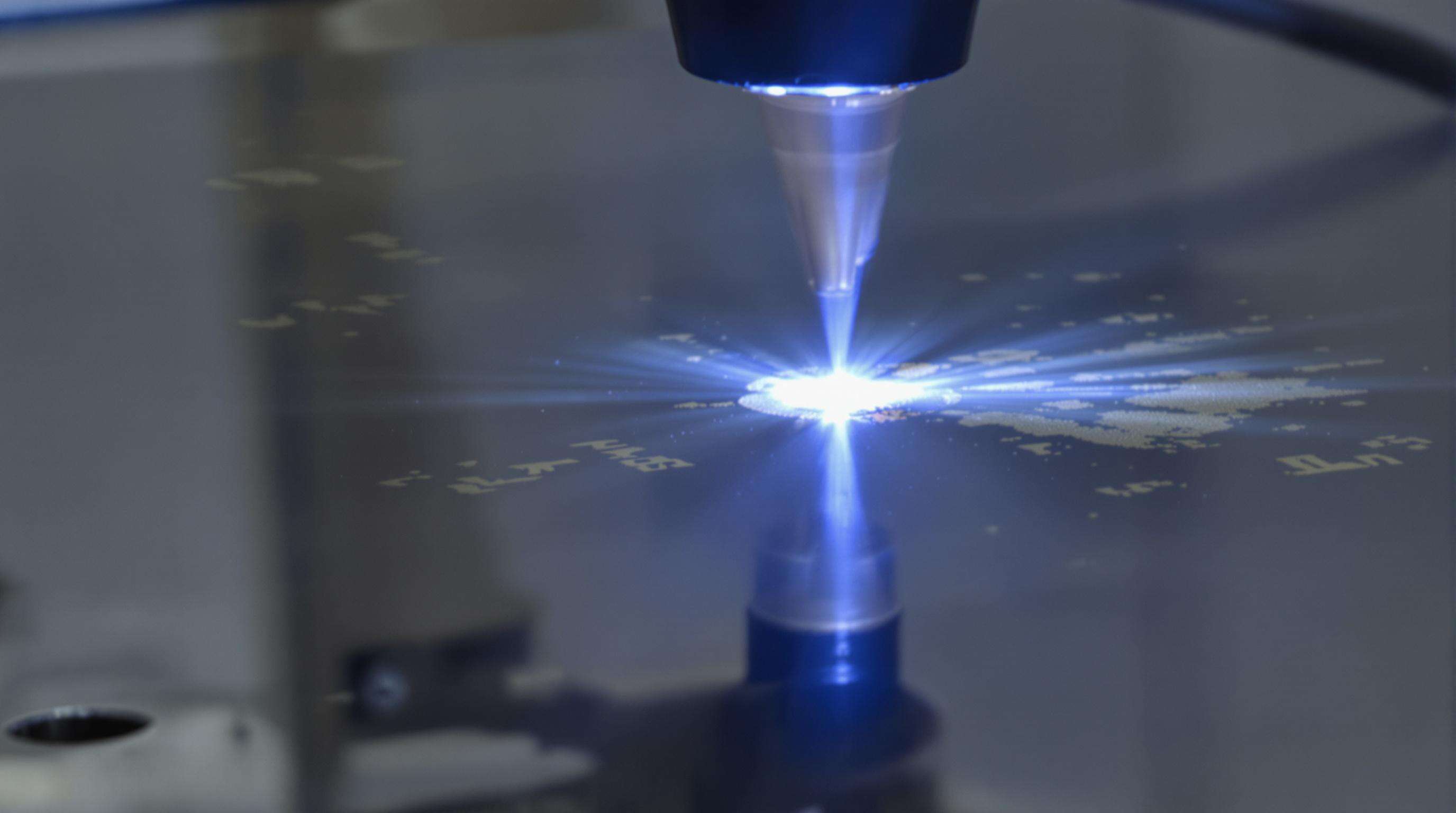

دستگاههای تمیزکننده فلزی لیزری آلایندهها را با استفاده از انتقال انرژی کنترلشده بدون تماس فیزیکی. این سیستمها با متمرکز کردن پرتو لیزر روی ناخالصیهای میکروسکوپی، لایههای آلودگی را تبخیر میکنند و در عین حال انسجام زیرلایههای ظریف را حفظ میکنند.

علم آستانه تبخیر و حذف انتخابی مواد

تمام مواد دارای نقطه خاص خود هستند که لیزرها شروع به شکستن پیوندهای مولکولی میکنند، چیزی که ما آن را آستانه ابلاسیون مینامیم. سیستمهای هوشمند لیزری از تفاوت این آستانهها بین چیزهایی مثل زنگ و اکسیداسیون در مقابل فلزات اصلی بهره میبرند. به عنوان مثال، آلیاژهای مس را در نظر بگیرید. لایه اکسیده شده میتواند حدوداً 150 درصد انرژی بیشتری نسبت به سطوح تمیز جذب کند، که این امکان را به تکنسینها میدهد تا خوردگی را جدا کنند و در عین حال فلز سالم زیرین را حفظ کنند. نرمافزارهای کنترل لیزر مدرن به طور مداوم چگالی توان را که بر حسب ژول بر سانتیمتر مربع اندازهگیری میشود تغییر میدهند تا از ورود به محدوده خطرناک در کار با مواد ظریف جلوگیری کنند. این نوع تنظیم دقیق تفاوت بزرگی در محیطهای صنعتی ایجاد میکند که در آن حفظ یکپارچگی ماده بسیار حیاتی است.

لیزرهای پالسی در مقابل لیزرهای موج پیوسته: چرا لیزرهای حالت جامد کنترل را بر روی سطوح حساس افزایش میدهند

برای کارهای ظریف، بسیاری از متخصصان به لیزرهای حالت جامد پالسی روی میآورند زیرا این لیزرها انرژیهای بسیار کوتاهی تولید میکنند که مدت زمان آنها در حد یک میلیونیم تا یک میلیاردم ثانیه است. این پالسهای سریع، ایجاد گرما را در مقایسه با سیستمهای موج پیوسته که همواره در حال کارکردن هستند، تقریباً دو سوم کاهش میدهند. نحوه کار این لیزرها به مواد اجازه میدهد بین هر پالس تا پالس دیگر سرد شوند و این امکان را فراهم میکند که عمق حذف ماده را تا دهمهای میلیمتر کنترل کرد. به عنوان مثال، در ساخت تجهیزات الکترونیکی، لیزرهای پالسی ۵۰ واتی میتوانند به خوبی لایههای اکسیدی روی مدارهای مسی نازک به ضخامت تنها ۰٫۲ میلیمتری را پاک کنند. و این همه بدون اینکه دمای محیط از ۱۵ درجه سانتیگراد بالا رود و خطر تابیدگی در بردهای چند لایه مدار چاپی پیچیده وجود داشته باشد.

مزایای تمیز کردن غیر ساینده برای فلزات ظریف و زیرلایههای پوشش داده شده

| روش تمیزکاری | خطر سایش سطح | تنش باقیمانده | پایان دادن به تمیز کردن |

|---|---|---|---|

| تمیزکاری لیزری | هیچ | <50 MPa | آینهای براق |

| شن بلست کردن | بالا | 200–300 MPa | سطح مات |

این روش غیرتماسی از ایجاد خراشهای ریز روی فلزات نرم مانند آلومینیوم (HV 15–25) جلوگیری میکند و سطوحی را فراهم میکند که برای پوششدهی مناسب هستند. سازندگان هواپیما گزارش دادهاند که نرخ حفظ پوشش با استفاده از تمیزکاری لیزری 98 درصد است، در حالی که این میزان با استفاده از روشهای مکانیکی روی قطعات موتورهای تیتانیومی 73 درصد است.

ارزیابی ایمنی: جلوگیری از آسیب حرارتی و ساختاری به مواد حساس

خطرات تابیدگی، تغییر رنگ و آسیب ریز روی فلزات نازک در حین تمیزکاری لیزری

پاکسازی با لیزر برای بیشتر کاربردها واقعاً خوب عمل میکند، اما اشتباه گرفتن تنظیمات میتواند منجر به مشکلات جدی در آینده شود. هنگام کار با ورقهای نازک آلومینیومی به ضخامت ۰.۵ تا ۲ میلیمتر، در واقع احتمال تابیدگی به میزان ۱۲ تا ۲۵ درصد بیشتر است اگر ما از لیزرهای پیوسته با توان بالای ۱۵۰ وات استفاده کنیم. برخی از تحقیقات اخیر که سال گذشته در مجله علمی سطوح کاربردی منتشر شده بود، نشان داد که استفاده از تکنولوژی لیزر پالسی میتواند تا حدود ۴۰ تا ۶۰ درصد از تجمع گرما کاسته و از تغییرات ناخواسته رنگ در مواد مبتنی بر مس جلوگیری کند. همچنین باید نسبت به آلیاژهای نیکلی مقاوم به حرارت نیز احتیاط کرد، چرا که این فلزات خاص تمایل دارند ترکهای ریزی به عمق کمتر از ۵ میکرومتر را در صورتی که مدت زمان پالس لیزر بیشتر از ۱۵ نانو ثانیه باشد، ایجاد کنند. این نوع آسیبهای ریز اول نگاه ممکن است خطرناک به نظر نرسند، اما قطعاً بر عملکرد بلندمدت و قابلیت اطمینان تأثیر میگذارند.

بهینهسازی تنظیمات توان و مدت پالس بهمنظور حفاظت از سطوح ظریف

حذف ماده بهصورت ایمن به تعادل پارامترهای کلیدی بستگی دارد:

| پارامتر | محدوده ایمن برای فلزات نازک | تاثیر روی یکپارچگی سطح |

|---|---|---|

| چگالی توان پیک | 0.8–1.5 GW/cm² | جلوگیری از تبخیر فاز مذاب |

| مدت زمان پالس | 10–100 ns | محدود کردن نفوذ حرارتی |

| نرخ تکرار | 20–50 kHz | فاصلههای خنککننده را حفظ میکند |

| کاهش توان به میزان ۳۰٪ نسبت به تنظیمات کارخانهساز، استرس حرارتی در قطعات هواپیمایی تیتانیومی را ۵۲٪ کاهش میدهد، در حالی که کارایی ۹۰٪ تمیزکنندگی حفظ میشود. |

استفاده از لیزرهای کمتوان و متوسطتوان برای دقت در عمل بدون آسیب به یکپارچگی زیرلایه

لیزر فیبر در محدوده توان پایین (حدود 20 تا 50 وات) میتواند اکسیدها را بهصورت انتخابی از آثار برنزی بدون آسیب به لایههای ظریف پاتینای تاریخی که ممکن است تنها 3 میکرومتر ضخامت داشته باشند، برداشته و تمیز کند. در مورد سیستمهای متوسط توان در محدوده 75 تا 120 وات، این ابزارها دقت قابل توجهی برای تمیز کردن برد مداری فراهم میکنند. این سیستمها میتوانند مواد را تا حدود 0.02 میلیمتر جدا کنند، که تقریباً معادل جدا کردن پوشش روی سیم 30 AWG بدون لمس عایق زیرین آن است. چیزی که این سیستمها را واقعاً متمایز میکند، قابلیت نظارت حرارتی در زمان واقعی است. هنگامی که سطوح به آستانه مهم 60 درجه سانتیگراد که در آن پوششهای پلیمری روی فولاد شروع به تخریب میکنند نزدیک میشوند، سیستم بهصورت هوشمندانه توان خروجی را کاهش میدهد تا از آسیب جلوگیری کند.

کاربردها روی فلزات ظریف: تعادل بین اثربخشی و ایمنی

تمیز کردن آلومینیوم، مس و تیتانیوم بدون آسیب به ماده پایه

پاکسازی با لیزر به خوبی لایههای اکسیداسیون را بدون اینکه استحکام فلزات سبک را تحت تأثیر قرار دهد، از بین میبرد. در مورد آلیاژهای آلومینیومی هوافضا که خاصیت خاصی دارند، ما دریافتهایم که لیزرهای پالسی در حدود ۲۵ وات یا کمتر، کار را به خوبی انجام میدهند. آنها هر نوع گرد و غبار و چربی را پاک میکنند، بدون اینکه مقاومت این مواد در برابر خوردگی را تغییر دهند. صنعت الکترونیک هم این تکنولوژی را پذیرفته است. لیزرهای حالت جامد که پالسهایی کوتاهتر از ۱۰ میلیاردم ثانیه شلیک میکنند، قادرند اکسیدها را از روی لایههای نازک مسی به ضخامتی حدود یک دهم میلیمتر بدون ایجاد ترکهای خیلی ریز پاک کنند. و در کاربردهای پزشکی، ایمپلنتهای جراحی از تیتانیوم با لیزرهای فیبری که در طول موج تقریباً ۱,۰۷۰ نانومتر کار میکنند، درمان میشوند. این لیزرها به طور مؤثر مواد آلی را که در حین تولید باقی میمانند، از بین میبرند، در حالی که ایمنی ایمپلنت برای بدن انسان حفظ میشود.

مطالعه موردی: برداشتن اکسیدها از مدارهای نازک مسی در تولید الکترونیک

آزمایش صنعتی در سال 2023 نشان داد که یک لیزر پالسی 50 واتی اکسید مس (CuO) را از مدارهای چاپی (PCB) با راندمان 98 درصد پاک کرد. با همپوشانی 40 درصدی پرتو و شدت 3/5 ژول بر سانتیمتر مربع، دمای زیرلایه تنها به میزان 8 درجه سانتیگراد افزایش یافت که این امر از تابخوردگی در بوردهای چندلایهای جلوگیری کرد. این روش غیرساینده، ضایعات سمی حاصل از خوراندن شیمیایی را از بین برد و زمان چرخه پاکسازی را 73 درصد کاهش داد.

محدودیتهای پاکسازی با لیزر در پوششهای بسیار نازک و آلیاژهای حساس به گرما

سیستمهای لیزری نیازمند تنظیم دقیق برای موادی با ضخامت کمتر از 50 میکرون هستند. پوششهای حرارتی نیکل-آلومینیومی در دماهای بالای 400 درجه سانتیگراد دچار لایهلایه شدن میشوند و نیازمند فرکانسهای پالسی کمتر از 20 کیلوهرتز هستند. سطوح الکترولیتی روی-نیکل روی قطعات خودرو نیازمند پالسهای زیر میلیثانیهای هستند تا از کاهش روی جلوگیری شود که یک شکست رایج در محیطهای با تولید بالا میباشد.

پاکسازی غیرمخرب در حفظ میراث فرهنگی

پاکسازی لیزری اشیاء فرهنگی: حفظ پاتینه در حالی که خوردگی را از بین میبرد

پاکسازی لیزری بهصورت انتخابی خوردگی را از روی اشیاء فرهنگی برداشته و لایهٔ غیرقابل جایگزین اکسیداسیون را حفظ میکند. لیزرهای پالسی حالت جامد آلایندهها را در آستانههای تخریب 0.5 تا 2.5 ژول بر سانتیمتر مربع برای برنج و آهن هدف قرار میدهند و از تغییر در مادهٔ زمینه جلوگیری میکند. یک تحلیل انجامشده در سال 1401 روی اشیاء آهنی میانهسالی نشان داد که 98٪ خوردگی برداشته شده و کمتر از 0.003 میلیمتر از ماده از بین رفته است و الگوهای اکسیداسیون تاریخی حفظ شدهاند.

مطالعه موردی: بازسازی اشیاء برنجی باستانی با کمترین تأثیر روی سطح

یک لیزر فیبری 50 واتی مجسمههای برنجی دودمان مینگ قرن پانزدهم میلادی را با استفاده از فرکانس پالسی 80 کیلوهرتز و مدت پالس 80 نانوثانیه بازسازی کرد که منجر به موارد زیر شد:

| METRIC | قبل از پاکسازی | بعد از پاکسازی | بهبود |

|---|---|---|---|

| زبری سطح (Ra) | 12.7 میکرومتر | 3.2 میکرومتر | کاهش 75 درصدی |

| غلظت کلرید | 6800 جزء در میلیون | 290 قسم در میلیون | 95٪ حذف |

| ضخامت پاتینا | 180 میکرومتر | 175 میکرومتر | <3٪ تغییر |

این فرآیند 400 سال آلودگی را حذف کرد در حالی که پاتینای اصلی محافظتی حفظ شده بود.

پارادوکس دقت: دستیابی به سطوح تمیز بدون آسیب برگشتناپذیر

طبق تحقیقات منتشر شده توسط ICOMOS-CCROM در سال 2023، هنوز مشکل بزرگی در حذف مواد مخرب مانند کلریدها وجود دارد که در واقع سرعت توسعه بیماری برنز را افزایش میدهند، در حالی که باید از هرگونه آسیب فوتونگرمایی جلوگیری شود. فناوری امروزی این مسائل را با رویکردهای مختلفی حل میکند، از جمله بررسیهای مداوم دما که موجب میشود دما زیر 80 درجه سانتیگراد باقی بماند، تنظیم دقیق طول موجهای نور در محدوده تقریبی 1030 تا 1070 نانومتر، و تنظیم ضربههای لیزر در صورت نیاز طی درمان. این تکنیکهای جدید امکان تمیز کردن مواد ظریف را فراهم میکنند، حتی چیزی به ضخامت 0.2 میلیمتر از ورق طلا، بدون اینکه بیش از حدود 0.1 درصد از ماده اصلی از دست رود، که با روشهای قدیمیتر امکانپذیر نبود.

استانداردهای ایمنی لیزر و مراقبتهای عملیاتی برای محیطهای حساس

دستگاههای تمیزکننده فلز لیزری نیازمند رعایت سفت و سراسری دستهبندیهای ایمنی کلاس I تا IV و پروتکلهای سفارشیشده هستند، بهویژه برای سطوح ظریف دستهبندیهای ایمنی کلاس I تا IV تمیزکننده صنعتی معمولاً از لیزرهای کلاس 4 (سیستمهای حالت جامد توان بالا و پالسی) استفاده میکند که نیازمند اقدامات ایمنی مهندسیشده برای جلوگیری از تغییر شکل حرارتی یا فرسایش غیرارادی است

درک دستهبندیهای لیزر (کلاس I تا IV) و ارتباط آن با تمیزکردن سطوح ظریف

لیزرهای کلاس 4 (500 میلیوات تا 10 کیلووات) خطراتی مانند برداشتن غیرارادی مواد یا پراکندگی پرتو را به همراه دارند. استانداردهای ایمنی مانند IEC 60825-1 و ANSI Z136.1 (2023) نیازمند جلوگیری از بیرونرفتن پرتو، دودکشی دود، و نظارت توسط یک متخصص ایمنی لیزر (LSO) است، بهویژه هنگام کار با آلیاژها یا پوششهای حساس به حرارت با ضخامت کمتر از 50 میکرون است.

دستورالعملهای ایمنی ضروری برای حفاظت از اپراتورها و مواد در حین تمیزکاری لیزری

دستورالعملهای مهم عبارتند از:

- عینکهای مخصوص با طول موج مناسب با چگالی نوری OD≥7 برای مسدود کردن بازتابهای لیزر فیبری 1064 نانومتری

- پایش دمایی بهصورت زنده بهگونهای که دمای زیرلایه در حد کمتر از 120 درجه سانتیگراد برای آلومینیوم یا کمتر از 80 درجه سانتیگراد برای پوششهای پلیمری محدود شود

- میزهای ایزولهکننده با دمپرهای ارتعاشی برای حفظ دقتی کمتر از 5 میکرون در سطوح منحنی

ادغام پروتکلهای ایمنی درون فرآیندهای تمیزکاری غیرتهاجمی

سیستمهای مدرن ایمنی را درون دنبالههای عملیاتی خود جاسازی میکنند – قفلهای ایمنی فرآیند را متوقف میکنند اگر دربها باز شوند، و سیستمهای بینایی مبتنی بر هوش مصنوعی در صورت تشخیص ناهمواریهای سطحی، توان خروجی را تنظیم میکنند. این ادغام باعث کاهش 72 درصدی خطاهای انسانی نسبت به سیستمهای دستی (مجله پردازش لیزری، 2023) میشود، که بهبودی ضروری برای بازسازی اشیاء تاریخی و قطعات هوافضایی است.

سوالات متداول درباره دستگاههای تمیزکاری فلزی لیزری

دستگاههای تمیزکاری فلزی لیزری چه کاربردی دارند؟

دستگاههای تمیزکننده فلزی لیزری برای حذف آلایندهها از سطوح فلزی بدون تماس فیزیکی استفاده میشوند و با بهکارگیری پرتو لیزر کنترلشده، آلایندهها را تبخیر کرده و تمیزکاری دقیق را فراهم میکنند.

لیزرهای پالسی چگونه با لیزرهای موج پیوسته متفاوت هستند؟

لیزرهای پالسی انرژی را به صورت دفعات کوتاه منتشر میکنند و این امر باعث کاهش ایجاد گرما میشود که برای تمیزکردن سطوح ظریف مفید است، در حالی که لیزرهای موج پیوسته بهطور مداوم انرژی منتشر میکنند و ممکن است استرس گرمایی را افزایش دهند.

چرا تمیزکاری لیزری برای فلزات و پوششهای ظریف ترجیح داده میشود؟

تمیزکاری لیزری غیرساینده است، این امر باعث حفظ فلز پایه و پوششها بدون ایجاد خراش در سطح میشود و آن را برای مواد حساس ایدهآل میکند.

چه پیشگیریهای ایمنی هنگام استفاده از دستگاههای تمیزکننده لیزری ضروری است؟

اقدامات اصلی ایمنی شامل استفاده از عینکهای محافظ مخصوص طول موج لیزر، نظارت حرارتی در زمان واقعی، میزهای ایزوله و رعایت دستهبندیها و استانداردهای ایمنی لیزر است.

تمیزکاری لیزری چگونه به اقدامات حفاظت از میراث فرهنگی کمک میکند؟

پاکسازی لیزری به مرمتکنندگان اجازه میدهد تا خوردگی را بدون آسیب به پاتینه یا لایه اصلی اشیاء فرهنگی بردارند و در نتیجه صحت تاریخی اثر حفظ شود.

فهرست مطالب

- چطور؟ دستگاههای تمیزکننده فلزی لیزری کار: دقت از طریق فناوری بدون تماس

- ارزیابی ایمنی: جلوگیری از آسیب حرارتی و ساختاری به مواد حساس

- کاربردها روی فلزات ظریف: تعادل بین اثربخشی و ایمنی

- پاکسازی غیرمخرب در حفظ میراث فرهنگی

- استانداردهای ایمنی لیزر و مراقبتهای عملیاتی برای محیطهای حساس

-

سوالات متداول درباره دستگاههای تمیزکاری فلزی لیزری

- دستگاههای تمیزکاری فلزی لیزری چه کاربردی دارند؟

- لیزرهای پالسی چگونه با لیزرهای موج پیوسته متفاوت هستند؟

- چرا تمیزکاری لیزری برای فلزات و پوششهای ظریف ترجیح داده میشود؟

- چه پیشگیریهای ایمنی هنگام استفاده از دستگاههای تمیزکننده لیزری ضروری است؟

- تمیزکاری لیزری چگونه به اقدامات حفاظت از میراث فرهنگی کمک میکند؟