¿ Cómo? Máquinas de Limpieza Láser de Metal Funcionamiento: precisión mediante tecnología sin contacto

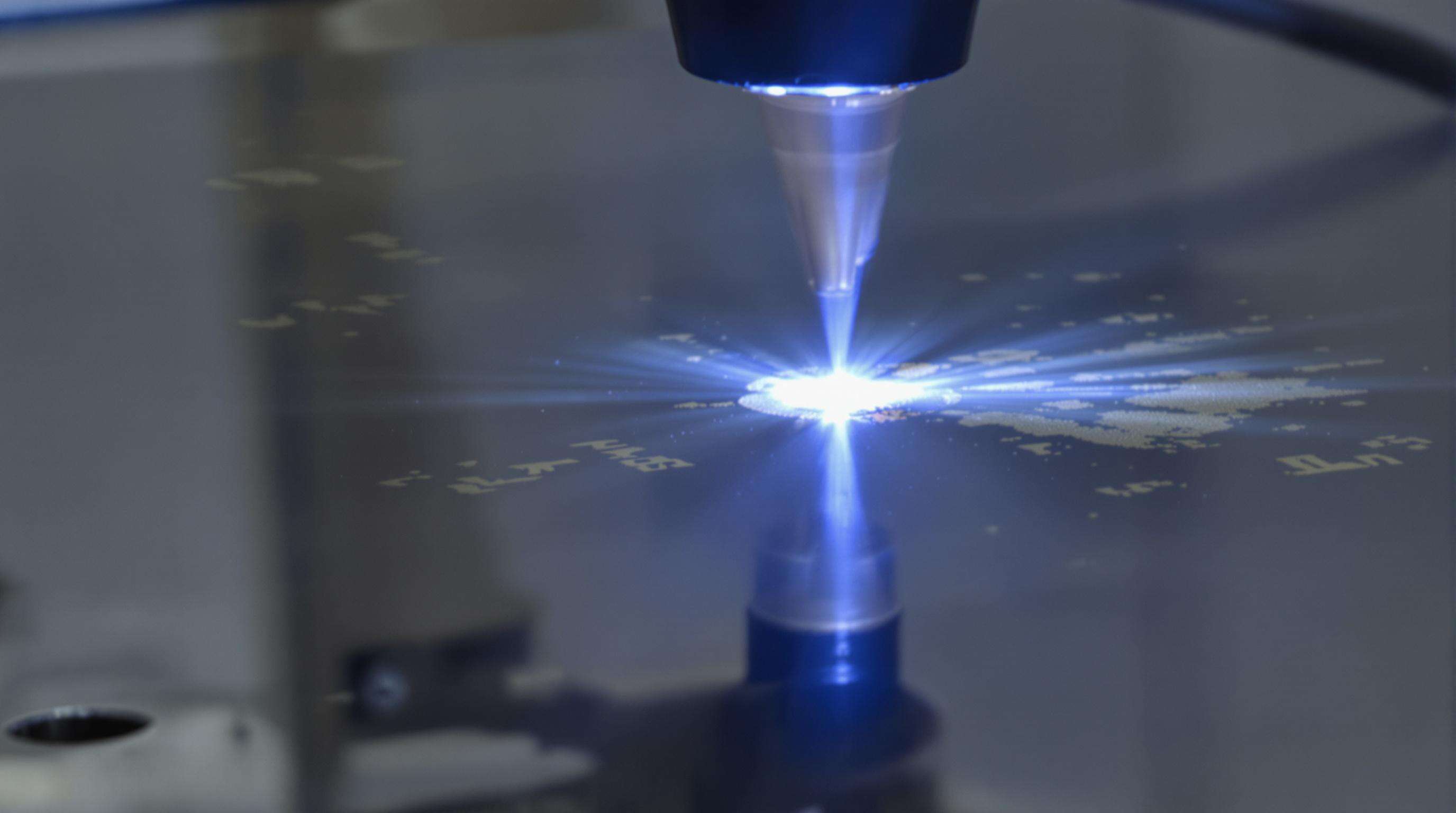

Las máquinas de limpieza láser de metal eliminan contaminantes utilizando entrega controlada de energía sin contacto físico. Al enfocar haces láser en impurezas microscópicas, estos sistemas vaporizan capas de contaminación mientras preservan la integridad de los sustratos delicados.

La ciencia de los umbrales de ablación y la eliminación selectiva de materiales

Todos los materiales tienen su propio punto específico en el que los láseres comienzan a romper esos enlaces moleculares, lo que llamamos umbral de ablación. Los sistemas láser inteligentes aprovechan las diferencias entre estos umbrales en elementos como la herrumbre y la oxidación frente a los metales base reales. Tomemos por ejemplo las aleaciones de cobre. La capa oxidada puede absorber alrededor de un 150 por ciento más de energía en comparación con superficies limpias, lo que permite a los técnicos eliminar la corrosión manteniendo intacto el buen metal debajo. El software moderno de control láser ajusta continuamente la densidad de potencia, medida en julios por centímetro cuadrado, para que no entre en niveles peligrosos al trabajar con materiales delicados. Este tipo de ajuste fino marca una gran diferencia en entornos industriales donde la integridad del material es absolutamente crucial.

Láseres pulsados vs. láseres de onda continua: por qué los láseres de estado sólido mejoran el control sobre superficies sensibles

Para trabajos delicados, muchos profesionales recurren a láseres de estado sólido pulsados porque producen estas ráfagas realmente cortas de energía que duran entre una millonésima y una milmillonésima de segundo. Estos destellos rápidos reducen la acumulación de calor en aproximadamente dos tercios en comparación con esos sistemas de onda continua que funcionan constantemente. El modo en que funcionan estos láseres le da al material tiempo para enfriarse entre cada pulso, haciendo posible controlar exactamente qué tan profundo se elimina el material, hasta fracciones minúsculas de un milímetro. Tome como ejemplo la fabricación electrónica, donde los láseres pulsados de 50 vatios realizan un excelente trabajo limpiando capas de óxido en esos circuitos de cobre delgados que miden apenas 0,2 mm de espesor. Y lo mejor es que las temperaturas permanecen por debajo de los 15 grados Celsius durante este proceso, por lo que no hay riesgo de deformar esas complejas placas de circuito impreso de múltiples capas.

Ventajas de Limpieza No Abrasiva para Metales Delicados y Substratos Recubiertos

| Método de limpieza | Riesgo de Abrasión Superficial | Estrés residual | Acabado Después de la Limpieza |

|---|---|---|---|

| Limpieza láser | Ninguno | <50 MPa | Pulido Espejo |

| La construcción de un edificio | Alta | 200–300 MPa | Textura mate |

Este método sin contacto evita microarañazos en metales blandos como el aluminio (HV 15–25) y mantiene superficies listas para la adhesión en materiales recubiertos. Fabricantes de aeronaves reportan tasas de retención del recubrimiento del 98% con limpieza láser, en comparación con el 73% al usar métodos mecánicos en componentes de motor de titanio.

Evaluación de la Seguridad: Prevención de Daños Térmicos y Estructurales en Materiales Sensibles

Riesgos de Deformación, Decoloración y Daño Microscópico en Metales Delgados Durante la Limpieza Láser

La limpieza láser funciona muy bien para la mayoría de las aplicaciones, pero si se eligen mal los parámetros, puede provocar problemas graves a largo plazo. Al trabajar con láminas finas de aluminio de entre 0.5 y 2 mm de espesor, existe realmente un 12 a 25 por ciento mayor probabilidad de deformación si utilizamos láseres continuos con una potencia superior a 150 vatios. Sin embargo, recientes investigaciones publicadas el año pasado en Applied Surface Science mostraron algo interesante: cambiar a tecnología láser pulsado reduce la acumulación de calor en un 40 a 60 por ciento aproximadamente, lo cual ayuda a evitar esos cambios de color molestos al trabajar con materiales a base de cobre. Además, hay que tener cuidado con las superaleaciones de níquel, ya que estos metales especiales tienden a desarrollar grietas microscópicas de menos de 5 micrómetros de profundidad cuando la duración de los pulsos láser supera los 15 nanosegundos. Ese tipo de daño microscópico puede no parecer grave a simple vista, pero definitivamente afecta el rendimiento y la fiabilidad a largo plazo.

Optimización de la configuración de potencia y la duración del pulso para proteger superficies delicadas

La eliminación segura de material depende del equilibrio de parámetros clave:

| Parámetro | Rango seguro para metales delgados | Efecto en la integridad superficial |

|---|---|---|

| Densidad de potencia pico | 0.8–1.5 GW/cm² | Evita la ablación en fase de fusión |

| Duración del Pulso | 10–100 ns | Limita la penetración térmica |

| Tasa de repetición | 20–50 kHz | Mantiene intervalos de enfriamiento |

| Reducir la potencia en un 30% respecto a los valores predeterminados del fabricante disminuye el estrés térmico en componentes aeroespaciales de titanio en un 52%, manteniendo una eficacia de limpieza del 90%. |

Uso de láseres de baja y media potencia para una precisión sin comprometer la integridad del sustrato

Los láseres de fibra en el rango de baja potencia (alrededor de 20 a 50 vatios) pueden eliminar selectivamente los óxidos de artefactos de bronce sin dañar las delicadas capas de pátina histórica que podrían tener tan solo 3 micrómetros de espesor. En cuanto a los sistemas de potencia media entre 75 y 120 vatios, estas herramientas ofrecen una precisión impresionante para la limpieza de placas de circuito. Son capaces de eliminar material hasta aproximadamente 0.02 milímetros, lo que equivale más o menos a retirar el recubrimiento de un alambre calibre 30 AWG sin tocar el aislamiento debajo. Lo que hace que estos sistemas destaquen realmente es su función de monitoreo térmico en tiempo real. Cuando las superficies comienzan a acercarse a esa temperatura crítica de 60 grados Celsius donde empiezan a degradarse los recubrimientos poliméricos sobre acero, el sistema reduce inteligentemente la potencia de salida para prevenir daños.

Aplicaciones en Metales Delicados: Equilibrio entre Efectividad y Seguridad

Limpieza de Aluminio, Cobre y Titanio Sin Dañar el Material Base

La limpieza láser funciona muy bien para eliminar capas de óxido sin afectar la resistencia de los metales ligeros. En el caso de aquellas aleaciones especiales de aluminio para la aeronáutica, hemos descubierto que los láseres pulsados de alrededor de 25 vatios o menos realizan el trabajo de manera adecuada. Limpian todo tipo de suciedad y residuos sin modificar la resistencia a la corrosión de estos materiales. La industria electrónica también ha adoptado esta tecnología. Los láseres de estado sólido que emiten pulsos de menos de 10 milmillonésimas de segundo pueden eliminar óxidos de capas delgadas de cobre con un grosor de aproximadamente una décima parte de un milímetro sin provocar grietas microscópicas. Y para aplicaciones médicas, los implantes quirúrgicos de titanio se tratan con láseres de fibra que operan a una longitud de onda de aproximadamente 1.070 nanómetros. Estos láseres eliminan eficazmente las sustancias orgánicas dejadas durante el proceso de fabricación, manteniendo el implante seguro para el cuerpo humano.

Estudio de Caso: Eliminación de Óxidos en Circuitos de Cobre Fino en la Fabricación Electrónica

Un ensayo industrial de 2023 mostró que un láser pulsado de 50W eliminó óxido de cobre (CuO) de PCBs con una eficiencia del 98%. Con un solapamiento del 40% del haz y una fluencia de 3,5 J/cm², la temperatura del sustrato aumentó como máximo 8°C, evitando deformaciones en placas multicapa. Este método no abrasivo eliminó residuos tóxicos del atacado químico y redujo los tiempos del ciclo de limpieza en un 73%.

Limitaciones de la Limpieza Láser en Recubrimientos Ultrafinos y Aleaciones Sensibles al Calor

Los sistemas láser requieren un ajuste cuidadoso para materiales de menos de 50µm de espesor. Los recubrimientos cerámicos de níquel-aluminio para aislamiento térmico corren el riesgo de desprendimiento por encima de los 400°C, requiriendo frecuencias de pulso por debajo de 20kHz. Las superficies electrogalvanizadas con zinc-níquel en piezas automotrices necesitan pulsos de duración submilisegundo para prevenir la pérdida de zinc, un fallo común en entornos de alta productividad.

Limpieza No Destructiva en la Conservación del Patrimonio

Limpieza Láser de Artefactos Culturales: Preservando la Pátina Mientras Se Elimina la Corrosión

La limpieza láser elimina selectivamente la corrosión preservando la pátina irreemplazable en artefactos culturales. Los láseres de estado sólido pulsados apuntan a contaminantes en umbrales de ablación de 0,5 a 2,5 J/cm² para bronce y hierro, evitando alteraciones en el sustrato. Un análisis de 2022 de reliquias medievales de hierro mostró una eliminación del 98 % de la corrosión con una pérdida de material inferior a 0,003 mm, manteniendo los patrones históricos de oxidación.

Estudio de caso: Restauración de artefactos de bronce antiguos con impacto mínimo en la superficie

Un láser de fibra de 50 W restauró estatuas de bronce de la dinastía Ming del siglo XV usando una frecuencia de pulso de 80 kHz y una duración de pulso de 80 ns, lo que resultó en:

| Métrico | Pre-limpieza | Posterior a la limpieza | Mejora |

|---|---|---|---|

| Rugosidad Superficial (Ra) | 12,7 µm | 3,2 µm | reducción del 75% |

| Concentración de cloruro | 6.800 ppm | 290 ppm | 95 % de eliminación |

| Espesor de la pátina | 180 µm | 175 µm | <3% de cambio |

Este proceso eliminó 400 años de contaminación mientras preservaba la capa protectora original.

La paradoja de la precisión: lograr superficies limpias sin daños irreversibles

Según investigaciones publicadas por ICOMOS-CCROM en 2023, sigue existiendo un problema significativo al intentar eliminar sustancias dañinas como los cloruros que aceleran el desarrollo de la enfermedad del bronce, evitando al mismo tiempo cualquier daño fototérmico. La tecnología actual aborda estos problemas mediante varios enfoques, entre ellos controles constantes de temperatura que mantienen los valores por debajo de los 80 grados Celsius, ajustes precisos de longitudes de onda de luz entre aproximadamente 1.030 y 1.070 nanómetros, y adaptaciones de los pulsos láser según sea necesario durante el tratamiento. Estas nuevas técnicas hacen posible limpiar materiales delicados, incluso algo tan fino como una hoja de oro de 0,2 milímetros, sin perder más del 0,1 por ciento del material original, algo que simplemente no era factible con métodos convencionales más antiguos.

Normas de Seguridad Láser y Precauciones Operativas para Entornos Sensibles

Las máquinas de limpieza láser de metal requieren cumplir estrictamente con Clasificaciones de seguridad Clase I–IV y protocolos personalizados, especialmente para superficies delicadas. La limpieza industrial suele utilizar Láseres de Clase 4 (sistemas de alta potencia, estado sólido pulsados), los cuales exigen medidas de seguridad diseñadas para prevenir distorsión térmica o ablación no intencionada.

Comprensión de las Clasificaciones Láser (Clase I–IV) y Su Relevancia en la Limpieza de Superficies Delicadas

Los láseres de Clase 4 (500 mW–10 kW) presentan riesgos como la eliminación no intencionada de material o dispersión del haz. Normas de seguridad como IEC 60825-1 y ANSI Z136.1 (2023) requieren recintos para el haz, extracción de humos y supervisión por un oficial de seguridad láser (LSO), especialmente al trabajar con aleaciones o recubrimientos sensibles al calor inferiores a 50 ¼m.

Medidas Esenciales de Seguridad para Proteger Operadores y Materiales Durante la Limpieza con Láser

Precauciones críticas incluyen:

- Protección ocular específica por longitud de onda con densidad óptica ODâ¥7 para bloquear reflexiones del láser de fibra a 1,064 nm

- Monitoreo térmico en tiempo real limitando la temperatura del sustrato a <120°C para aluminio o <80°C para recubrimientos poliméricos

- Mesas de aislamiento con amortiguadores de vibración para mantener una precisión de <5 ¼m en superficies curvas

Incorporación de Protocolos de Seguridad en Flujos de Trabajo de Limpieza No Invasiva

Los sistemas modernos integran la seguridad en las secuencias operativasâlos dispositivos de interbloqueo detienen el proceso si las cubiertas se abren, y los sistemas de visión con IA ajustan la potencia al detectar irregularidades en la superficie. Esta integración reduce en un 72% los errores humanos en comparación con los sistemas de sobrepaso manual (Laser Processing Journal, 2023), una mejora fundamental para la restauración de artefactos históricos y componentes aeroespaciales.

Preguntas Frecuentes sobre Máquinas de Limpieza Láser para Metales

¿Para qué se utilizan las máquinas de limpieza láser para metales?

Las máquinas de limpieza láser de metal se utilizan para eliminar contaminantes de superficies metálicas sin contacto físico, logrando precisión en la limpieza al usar un haz láser controlado para vaporizar impurezas.

¿En qué se diferencian los láseres pulsados de los láseres de onda continua?

Los láseres pulsados emiten ráfagas cortas de energía, reduciendo la acumulación de calor, lo cual es beneficioso para la limpieza de superficies delicadas, mientras que los láseres de onda continua emiten energía constantemente, lo que podría aumentar el estrés térmico.

¿Por qué se prefiere la limpieza láser para metales y recubrimientos delicados?

La limpieza láser es no abrasiva, preserva el metal base y los recubrimientos sin causar rayones en la superficie, lo que la hace ideal para materiales sensibles.

¿Qué medidas de seguridad son esenciales al usar máquinas de limpieza láser?

Las principales medidas de seguridad incluyen el uso de gafas protectoras específicas para la longitud de onda, monitoreo térmico en tiempo real, mesas de aislamiento y asegurar el cumplimiento de las clasificaciones y normas de seguridad láser.

¿Cómo beneficia la limpieza láser a los esfuerzos de conservación del patrimonio?

La limpieza láser permite a los conservadores eliminar la corrosión sin dañar la pátina ni el sustrato original de los artefactos culturales, preservando su integridad histórica.

Tabla de Contenido

- ¿ Cómo? Máquinas de Limpieza Láser de Metal Funcionamiento: precisión mediante tecnología sin contacto

-

Evaluación de la Seguridad: Prevención de Daños Térmicos y Estructurales en Materiales Sensibles

- Riesgos de Deformación, Decoloración y Daño Microscópico en Metales Delgados Durante la Limpieza Láser

- Optimización de la configuración de potencia y la duración del pulso para proteger superficies delicadas

- Uso de láseres de baja y media potencia para una precisión sin comprometer la integridad del sustrato

- Aplicaciones en Metales Delicados: Equilibrio entre Efectividad y Seguridad

- Limpieza No Destructiva en la Conservación del Patrimonio

- Normas de Seguridad Láser y Precauciones Operativas para Entornos Sensibles

-

Preguntas Frecuentes sobre Máquinas de Limpieza Láser para Metales

- ¿Para qué se utilizan las máquinas de limpieza láser para metales?

- ¿En qué se diferencian los láseres pulsados de los láseres de onda continua?

- ¿Por qué se prefiere la limpieza láser para metales y recubrimientos delicados?

- ¿Qué medidas de seguridad son esenciales al usar máquinas de limpieza láser?

- ¿Cómo beneficia la limpieza láser a los esfuerzos de conservación del patrimonio?