Warum Aluminium und Kupfer eine Herausforderung für die Standardbeschriftung darstellen Faserlaser-Marker Einstellungen

Hohe Reflektivität und Wärmeleitfähigkeit: Physikalische Hindernisse für eine gleichmäßige Beschriftung

Die Bearbeitung von Aluminium und Kupfer stellt für Standard-Faserlaserbeschrifter aufgrund zweier physikalischer Eigenschaften, die sie gemeinsam haben, eine echte Herausforderung dar. Erstens weisen beide Materialien sehr hohe Reflexionsraten im nahen Infrarotbereich auf – etwa 90 % bei Kupfer und zwischen 65 % und 95 % bei verschiedenen Aluminiumlegierungen, abhängig davon, wie sauber die Oberfläche ist. Zweitens ist ihre Wärmeleitfähigkeit außergewöhnlich hoch, mit bis zu 400 W/mK bei reinem Kupfer und etwa 200–250 W/mK bei typischen Aluminiumlegierungen. Diese Eigenschaften bedeuten, dass der größte Teil der Laserenergie einfach reflektiert wird, anstatt absorbiert zu werden, und die absorbierte Energie sich schnell über das Material verteilt. Dadurch ist es schwierig, klare und wiederholbare Markierungen zu erzeugen, da keine ausreichende lokale Schmelzung oder Farbveränderung stattfindet. Herkömmliche Einstellungen führen meist zu unbefriedigenden Kompromissen: Niedrige Leistung ergibt kaum sichtbare Markierungen, während hohe Leistung diverse unerwünschte thermische Schäden verursacht. Deshalb erfordert die Bearbeitung dieser NE-Metalle völlig andere Ansätze als Stahl oder Titan, welche genau berücksichtigen, wie Licht mit ihnen interagiert und wie schnell Wärme sich in ihrer Struktur ausbreitet.

Häufige Ausfallarten: Brandspuren, geringer Kontrast und Oberflächenoxidation bei reflektierenden Metallen

Ohne Optimierung der Parameter verursachen Standard-Fasermarkierlasersysteme drei wiederkehrende Fehler bei Aluminium und Kupfer:

- Thermischer Aussetzer , wobei inkonsistente Absorption zu lokaler Überhitzung, Verkohlung und verbrannten Kanten führt;

- Markierungen mit geringem Kontrast oder geringer Tiefe , was die automatisierte Sichtprüfung und industrielle Lesbarkeitsstandards wie ISO/IEC 15415 nicht erfüllt;

- Unkontrollierte Oberflächenoxidation , besonders problematisch bei eloxiertem Aluminium, wo Verfärbungen ästhetischen oder funktionalen Spezifikationen widersprechen.

Diese Probleme resultieren direkt aus ungeeigneten Pulsenergien, Pulsdauern und Strahlgeometrien – nicht aus Bedienfehlern – und führen regelmäßig zur Ausschussbildung und Produktionsausfällen in der Serienfertigung.

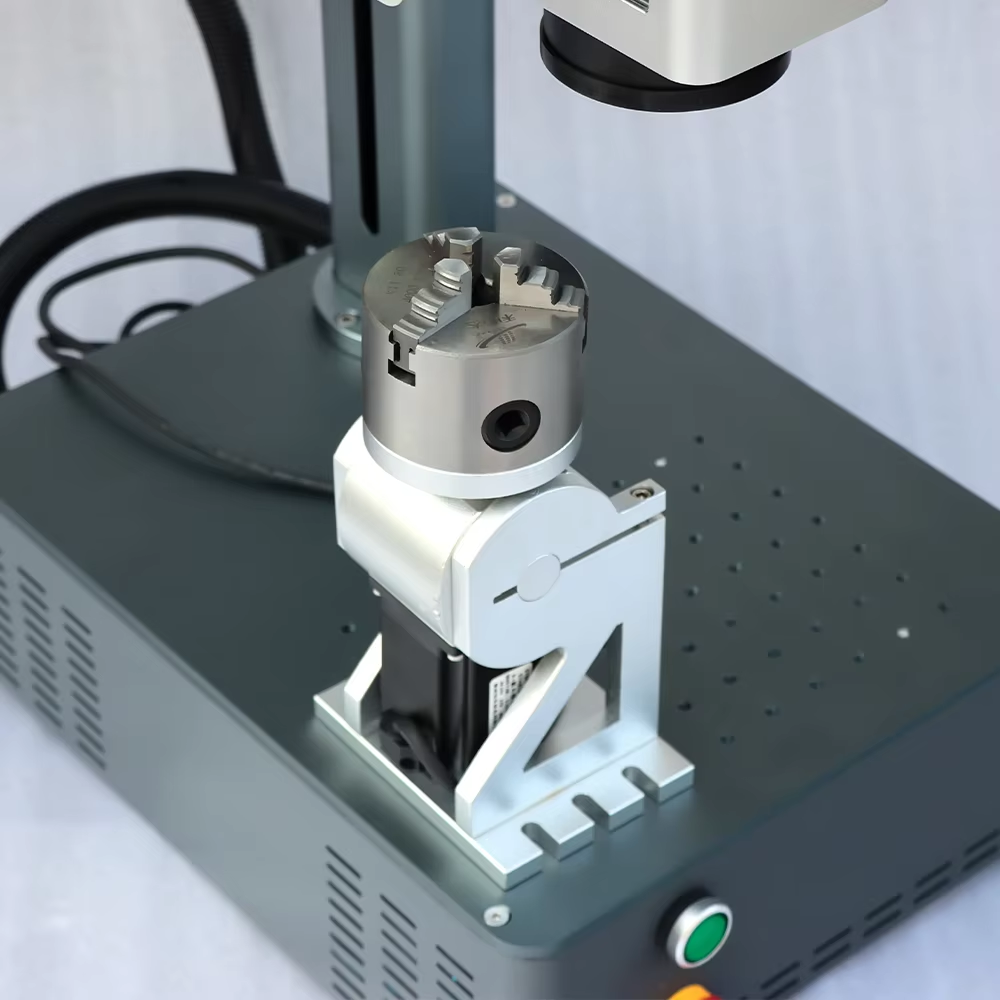

Optimierung der Parameter von Fasermarkierlasern für zuverlässige Kennzeichnung von Aluminium und Kupfer

Kritische Einstellungen: Puls duration, Spitzenleistung, Frequenz und Fokusversatz für reflektierende Metalle

Eine zuverlässige Kennzeichnung erfordert eine präzise, voneinander abhängige Abstimmung von vier Kernparametern:

- Pulsdauer : ‰100 ns Pulse begrenzen die Energie, bevor thermische Diffusion eintritt, minimieren das Verbrennungsrisiko und bewahren die Oberflächenintegrität;

- Spitzenleistung : ‰¥80 kW Intensitäten überwinden die anfängliche Reflexion, um eine kontrollierte Oberflächenwechselwirkung einzuleiten – entscheidend für sichtbaren Kontrast ohne Ablation;

- Frequenz : 20–50 kHz Wiederholraten gewährleisten ein Gleichgewicht zwischen Markiergeschwindigkeit und ausreichender Zwischenpulse-Kühlung, wodurch eine kumulative Erwärmung vermieden wird;

- Fokusversatz : Eine Defokussierung um 0,5–2 mm vergrößert den Strahlfleck, senkt die Leistungsdichte, um Oxidation zu unterdrücken, und behält gleichzeitig genügend Fluenz für eine gleichmäßige Kennzeichnung bei;

Diese Anpassungen erfolgen basierend auf den optischen und thermischen Eigenschaften der Materialien – insbesondere Kupfers über 65 % Reflexionsgrad bei 1064 nm und der schnellen Wärmeableitung von Aluminium – und müssen für jede Legierungsart (z. B. Aluminium 6061 vs. 7075) sowie Oberflächenbedingung (Walzhaut, eloxiert, beschichtet) separat validiert werden.

MOBA vs. CW Faserlaser-Quellen: Wenn der Impulsbetrieb Reflexionsschäden verhindert

Bei der Bearbeitung reflektierender Metalle schlagen MOPA-(Master-Oscillator-Leistungsverstärker-)Fasermodule die Dauerwellensysteme (CW) deutlich. Das Problem bei CW-Lasern ist, dass sie kontinuierlich Energie abgeben, was zu erheblichen Problemen durch Rückreflexionen führt, die die Optik beschädigen und das gesamte System beeinträchtigen können. MOPA-Laser funktionieren hingegen anders: Sie geben kurze, besonders leistungsstarke Energieimpulse genau zum richtigen Zeitpunkt ab und dringen so in das Material ein, bevor Reflexionen problematisch werden. Laut mehreren industriellen Sicherheitsberichten reduziert dieser Ansatz Reflexionsprobleme um etwa drei Viertel. Bei der spezifischen Bearbeitung von Kupfer ermöglicht die Impulssteuerung von MOPA zudem die Graustufenmarkierung. Statt Material wie bei herkömmlichen Verfahren abzutragen, erzeugt sie hochkontrastige Markierungen, indem gezielt Oxidschichten auf der Oberfläche gebildet werden. Dadurch entstehen qualitativ hochwertigere Markierungen, ohne dass das Metall selbst abgenutzt wird.

Fortgeschrittene Techniken zur Verbesserung der Leistung von Faserlasermarkierern auf reflektierenden Metallen

Oberflächenvorbehandlung (Eloxiern, Beschichtung) und Nachbearbeitungs-Passivierungsstrategien

Die richtige Vorbehandlung macht beim Bearbeiten reflektierender Metalle den entscheidenden Unterschied. Durch das Eloxieren von Aluminium entsteht eine spezielle poröse Schicht, die Licht statt es zurückzuwerfen, tatsächlich aufnimmt. Dies kann die Effizienz von Lasern beim Bearbeiten des Metalls in vielen Fällen um etwa 70 % steigern, was bedeutet, dass wir bessere Markierungen erzielen, ohne so hohe Leistungsstufen benötigen. Bei anderen Metallen wie Kupfer übernehmen temporäre Beschichtungen aus Keramik oder Polymeren im Wesentlichen dieselbe Funktion während der Markierprozesse. Sie reduzieren die Reflexion während der Markierung und lassen sich danach vollständig wieder entfernen. Auch das, was danach folgt, ist wichtig. Nach der Markierung ist eine geeignete Passivierung unerlässlich. Je nach dem verwendeten Metall kommen unterschiedliche Chemikalien zum Einsatz. Aluminium wird typischerweise mit Chromat- oder dreiwertigen Chromlösungen behandelt, während Kupfer oft Benzotriazol benötigt. Diese Behandlungen bilden schützende Barrieren, die verhindern, dass Probleme wie Weißrost an Aluminium oder Anlaufen an Kupferoberflächen entstehen, besonders wichtig in Umgebungen mit Feuchtigkeit oder Salz in der Luft. All diese Schritte zusammen sorgen dafür, dass die Markierungen gut lesbar bleiben, langlebig und stabil sind und den strengen Anforderungen gerecht werden, die in Branchen von Luft- und Raumfahrtkomponenten über medizinische Geräte bis hin zu elektronischen Bauteilen erforderlich sind.

Echtzeit-Strahlüberwachung und adaptive Rückkopplungssysteme für stabile Faserlasermarkiererausgabe

Materialunterschiede – denken Sie an leichte Oxidationen auf Oberflächen, Rückstände von Ölen oder eine ungleichmäßige Verteilung von Legierungen – führen dazu, dass sich die Menge des reflektierten im Vergleich zum absorbierten Licht während der Kennzeichnungsprozesse verändert. Moderne Faserlaserkennzeichnungssysteme sind heute mit integrierten optischen Sensoren ausgestattet, die mehrere Schlüsselparameter überwachen, darunter Strahlstärke, Fokusposition und Stärke des rückkehrenden Signals, und das alles mit Geschwindigkeiten von etwa 10.000 Mal pro Sekunde. Diese geschlossenen Regelkreise nutzen diese Informationen, um Einstellungen in Echtzeit anzupassen, beispielsweise Pulsenergie, maximale Leistungsabgabe und sogar die Position des Fokuspunkts innerhalb von Bruchteilen einer Sekunde. Angenommen, es wird ein Anstieg der reflektierten Energie erkannt, weil das Material plötzlich stärker reflektiert; das System reagiert, indem es die Pulsintensität gerade genug erhöht, um sicherzustellen, dass die Markierungen gleichmäßig und klar bleiben. Praxisnahe Tests in Automobilwerken und Fabriken für elektronische Bauteile zeigen, dass diese intelligenten Systeme Abfallprodukte um etwa 40 Prozent reduzieren können. Zudem helfen sie dabei, wichtige Nachverfolgungsstandards einzuhalten, die Unternehmen beachten müssen, wie beispielsweise UDI-Codes für Medizinprodukte oder die AS9132-Anforderungen in der Luft- und Raumfahrtfertigung.

FAQ

Warum erfordern Aluminium und Kupfer andere Laser-Einstellungen im Vergleich zu Stahl?

Aluminium und Kupfer weisen eine hohe Reflektivität und Wärmeleitfähigkeit auf, wodurch der größte Teil der Laserenergie abgelenkt oder schnell dissipiert wird, was die Kennzeichnung im Vergleich zu Stahl erschwert.

Welche häufigen Probleme treten beim Beschriften von Aluminium und Kupfer mit Lasern auf?

Ohne geeignete Einstellungen können Laser thermisches Durchgehen, Markierungen mit geringem Kontrast und unkontrollierte Oberflächenoxidation bei Aluminium und Kupfer verursachen.

Wie kann ich Faserlaser-Einstellungen für Aluminium und Kupfer optimieren?

Durch Anpassung von Pulsbreite, Spitzenleistung, Frequenz und Fokusversatz, angepasst an die spezifische Legierung und Oberflächenbedingungen.

Welche Vorteile bieten MOPA-Laser beim Beschriften reflektierender Metalle?

MOPA-Laser verhindern Reflexionsschäden, indem sie kurze, intensive Energieimpulse liefern, die eine kontrollierte Wechselwirkung mit der Oberfläche ermöglichen.

Welche Rolle spielt die Vorbehandlung bei der Laserbeschriftung reflektierender Metalle?

Vorbehandlungen wie Eloxieren oder temporäre Beschichtungen verringern die Reflexion und verbessern die Markierqualität, indem sie die Laserabsorption erhöhen.

Inhaltsverzeichnis

- Warum Aluminium und Kupfer eine Herausforderung für die Standardbeschriftung darstellen Faserlaser-Marker Einstellungen

- Optimierung der Parameter von Fasermarkierlasern für zuverlässige Kennzeichnung von Aluminium und Kupfer

- Fortgeschrittene Techniken zur Verbesserung der Leistung von Faserlasermarkierern auf reflektierenden Metallen

-

FAQ

- Warum erfordern Aluminium und Kupfer andere Laser-Einstellungen im Vergleich zu Stahl?

- Welche häufigen Probleme treten beim Beschriften von Aluminium und Kupfer mit Lasern auf?

- Wie kann ich Faserlaser-Einstellungen für Aluminium und Kupfer optimieren?

- Welche Vorteile bieten MOPA-Laser beim Beschriften reflektierender Metalle?

- Welche Rolle spielt die Vorbehandlung bei der Laserbeschriftung reflektierender Metalle?