Miért jelent kihívást az alumínium és a réz a szabványos jelölésnél Szövetlaser jelző Beállítások

Magas visszaverőképesség és hővezető-képesség: Fizikai akadályok az egyenletes jelöléssel szemben

Az alumíniummal és a rézzel való munkavégzés valós kihívásokat jelent a szabványos szálas lézeres jelölők számára, mivel mindkét anyag két alapvető fizikai tulajdonsággal rendelkezik. Először is, mindkét anyag nagyon magas közeli infravörös visszaverődési aránnyal rendelkezik – körülbelül 90% a réznél, és 65–95% között az alumíniumötvözeteknél, attól függően, hogy mennyire tiszta a felület. Másodszor, hővezető-képességük kiemelkedő: akár 400 W/mK is lehet tiszta réznél, és körülbelül 200–250 W/mK tipikus alumíniumötvözeteknél. Ezek a jellemzők azt eredményezik, hogy a lézersugár energia nagy része egyszerűen visszaverődik, ahelyett hogy elnyelődne, és ami elnyelődik, gyorsan szétterjed az anyagon belül. Ennek következtében nehéz olyan éles, reprodukálható jelöléseket létrehozni, amelyekre szükségünk van, mivel nem történik elegendő helyi olvadás vagy színváltozás. A szabványos beállítások általában frusztráló kompromisszumokhoz vezetnek: alacsony teljesítmény esetén alig látható jelölések keletkeznek, míg magas teljesítmény esetén számos kívánatlan hő okozta károsodás jön létre. Ezért ezekkel a nem vasalapú fémekkel való munka teljesen más megközelítést igényel, mint amit acélnál vagy titánnál alkalmazunk, figyelembe véve pontosan, hogyan hat rájuk a fény, és milyen gyorsan terjed bennük a hő.

Gyakori hibamódok: Égésnyomok, alacsony kontraszt és felületi oxidáció tükröződő fémeknél

Paraméteroptimalizálás nélkül a szabványos szálas lézerjelölők három ismétlődő hibát eredményeznek az alumíniumon és rézen:

- Termikus futás , ahol az inkonzisztens abszorpció helyi túlmelegedéshez, karbonizációhoz és égett szélekhez vezet;

- Alacsony kontrasztú vagy sekély jelölések , amelyek megbuknak az automatizált látásellenőrzésen és az ipari olvashatósági szabványokon, például az ISO/IEC 15415 szerint;

- Nem szabályozott felületi oxidáció , különösen problémás anodizált alumíniumnál, ahol a színeződés sérti az esztétikai vagy funkcionális előírásokat.

Ezek a problémák közvetlenül a nem megfelelő impulzusenergiából, -időtartamból és sugárgeometriából származnak – nem működtetői hibából –, és rendszeresen kieső alkatrészekhez és termelési leállásokhoz vezetnek nagyüzemi gyártás során.

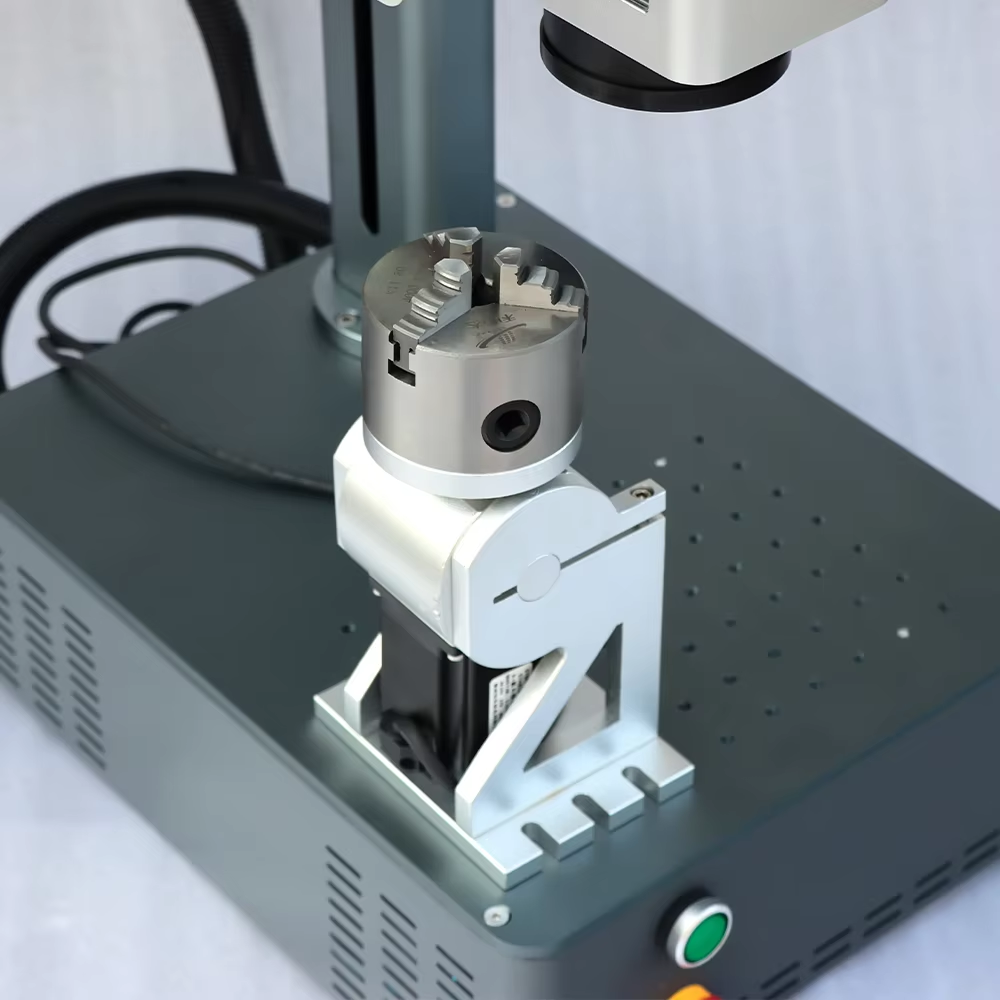

Szálas lézerjelölő paramétereinek optimalizálása megbízható alumínium- és rézjelöléshez

Kritikus beállítások: Impulzusidő, csúcsteljesítmény, frekvencia és fókuszelmozdulás tükröződő fémekhez

A megbízható jelöléshez négy alapvető paraméter pontos, egymástól függő beállítása szükséges:

- Impulzusidőtartam : ‰100 ns impulzusok az energia koncentrálását biztosítják a hődiffúzió bekövetkezte előtt, minimalizálva az égés kockázatát és megőrizve a felület integritását;

- Csúcs teljesítmény : ‰¥80 kW intenzitások leküzdik a kezdeti visszaverődést, lehetővé téve a kontrollált felületi kölcsönhatást – elengedhetetlen a látható kontraszt kialakításához abrázió nélkül;

- Frekvencia : 20–50 kHz ismétlési frekvenciák egyensúlyt teremtenek a jelölési sebesség és az elegendő impulzusközi hűtés között, megelőzve a hő felhalmozódását;

- Fókuszelmozdulás : A defókuszálás 0,5–2 mm-rel kiszélesíti a nyalábtartományt, csökkentve a teljesítménysűrűséget az oxidáció gátlására, miközben elegendő fénysűrűséget biztosít az állandó jelöléshez.

Ezek a beállítások közvetlenül a anyagok optikai és termikus tulajdonságaira reagálnak – különösen a réz 65%-nál nagyobb visszaverődésére 1064 nm-en és az alumínium gyors hőelvezetésére –, és minden ötvözet típusnál (például 6061 vs. 7075 alumínium) valamint felületi állapotnál (hengerelt felület, anodizált, bevonatos) külön kell ellenőrizni őket.

MOBA vs. CW szálas lézerjelölő források: Mikor akadályozza meg az impulzusüzem a visszaverődés okozta károkat

A visszaverő fémekkel való munka során a MOPA (Master Oscillator Power Amplifier) szálas lézerek egyértelműen felülmúlják a folyamatos hullámú (CW) rendszereket. A CW lézerekkel az a probléma, hogy folyamatosan energiát bocsátanak ki, ami komoly visszaverődési problémákat okozhat, és károsíthatja az optikai alkatrészeket, illetve zavarhatja az egész rendszert. A MOPA lézerek viszont másképp működnek: rövid, nagyon erős energiaimpulzusokat bocsátanak ki éppen a megfelelő pillanatban, így az anyagba jutnak, mielőtt a visszaverődések problémát okoznának. Több ipari biztonsági jelentés szerint ez a módszer körülbelül háromnegyedével csökkenti a visszaverődésből adódó nehézségeket. Amikor konkrétan rézzel dolgoznak, a MOPA impulzusainak pontos szabályozása lehetővé teszi a szürkeárnyalatos maratást. Hagyományos módszerekkel ellentétben, amelyek anyagleválasztással hozzák létre a jeleket, a MOPA a felületen irányított oxidrétegek képzésével állítja elő a magas kontrasztú jelöléseket. Ez minőségibb jelölést eredményez anélkül, hogy a fémet magát lefaragná.

Haladó technikák a szál-lézerjelölő teljesítményének javításához visszatükröző fémeken

Felület előkezelése (anódoxidálás, bevonat) és a folyamat utáni passziválási stratégiák

A megfelelő előkezelés teszi ki az egész különbséget, amikor tükröző fémmel dolgozunk. Az alumínium anodizálása egy speciális pórusos réteget hoz létre, amely a fényt nem veri vissza, hanem valójában felszívja. Ez sok esetben akár 70%-kal is növelheti a lézerek hatékonyságát a fémmel szemben, ami azt jelenti, hogy jobb minőségű maratást érhetünk el alacsonyabb teljesítményszinten. Más fémeknél, például a réznél ideiglenes kerámia vagy polimer bevonatok végeznek hasonló feladatot a maratási folyamat során. Ezek csökkentik a fényvisszaverődést a maratás ideje alatt, majd a munka befejeztével teljesen lemosódnak. A következő lépés is fontos. A maratás után a megfelelő passziválás elengedhetetlen. A használt kémiai anyagok attól függően változnak, hogy milyen fémfelülettel dolgozunk. Az alumíniumot általában kromát vagy háromértékű króm oldatok kezelik, míg a réz gyakran benzotriazolra szorul. Ezek a kezelések védőréteget hoznak létre, amely megakadályozza problémák kialakulását, mint például az alumíniumon keletkező fehér rozsda vagy a rézfelületek elsötétülése, különösen ott, ahol nedvesség vagy só van a levegőben. Mindezek a lépések együttesen biztosítják, hogy a maratások jól olvashatók legyenek, kellően tartósak és olyan szigorú szabványoknak is megfeleljenek, amelyeket az űrtechnológiától az orvosi eszközökön át az elektronikai alkatrészekig számos iparág támaszt.

Valós idejű sugárfigyelés és adaptív visszajelző rendszerek stabil szálas lézerjelölő kimenet érdekében

Az anyagok változékonysága – például enyhe oxidáció a felületeken, maradék olajok vagy az ötvözetek egyenetlen eloszlása – befolyásolja, hogy a jelölési folyamat során mennyi fényt ver vissza illetve nyel el a felület. A modern szálas lézeres jelölők mostanra beépített optikai érzékelőkkel vannak ellátva, amelyek figyelemmel kísérik a lézersugár erősségét, a fókuszpont helyzetét és a visszatérő jel erősségét, mindezt másodpercenként kb. 10 000 alkalommal. Ezek a zárt hurkú rendszerek valós időben dolgozzák fel az adatokat, és ezredmásodpercek alatt módosítják a beállításokat, például az impulzusenergiát, a maximális teljesítményt, sőt akár a fókuszpont helyzetét is. Tegyük fel, hogy növekedést észlelnek a visszavert energiában, mivel az anyag hirtelen jobban visszaverővé válik; a rendszer erre úgy reagál, hogy éppen annyira növeli az impulzus intenzitását, hogy a jelölések egységesek és tiszták maradjanak. Gyakorlati tesztek autógyártó üzemekben és elektronikai alkatrészgyárakban azt mutatják, hogy ezek az intelligens rendszerek körülbelül 40 százalékkal csökkenthetik a hulladéktermelést. Emellett segítenek betartani a cégek számára fontos nyomon követési szabványokat, mint például az UDI kódok orvosi eszközöknél vagy az AS9132 előírások az űr- és repülőipari gyártásban.

GYIK

Miért szükséges az alumíniumhoz és a rézhez más lézerbeállításokat használni, mint az acél esetében?

Az alumínium és a réz magas visszaverődési képességgel és hővezető-képességgel rendelkezik, emiatt a lézerenergia nagy része visszaverődik vagy gyorsan szétszóródik, ami nehezebbé teszi a jelölést acélhoz képest.

Milyen gyakori problémák merülhetnek fel alumínium és réz lézeres jelölése során?

Megfelelő beállítások hiányában a lézerek hőfutást, alacsony kontrasztú jelölést és ellenőrizetlen felületi oxidációt okozhatnak alumíniumon és rézen.

Hogyan optimalizálhatók a szálas lézer beállításai alumíniumhoz és rézhez?

A pulzusidő, csúcsteljesítmény, frekvencia és fókuszelmozdulás beállításával, amelyeket az adott ötvözethez és felületi állapothoz igazítanak.

Milyen előnyt jelent a MOPA lézer a tükröző fémes anyagok jelölésénél?

A MOPA lézerek megakadályozzák a visszaverődés okozta károkat, mivel rövid, intenzív energiailambokat bocsátanak ki, lehetővé téve a felület kontrollált kezelését.

Milyen szerepet játszik az előkezelés a tükröző fémes anyagok lézeres jelölésénél?

Az előkezelések, mint például az anód oxidálás vagy ideiglenes bevonatok, csökkentik a visszaverődést, és javítják a jelölés minőségét a lézerelnyelődés növelésével.

Tartalomjegyzék

- Miért jelent kihívást az alumínium és a réz a szabványos jelölésnél Szövetlaser jelző Beállítások

- Szálas lézerjelölő paramétereinek optimalizálása megbízható alumínium- és rézjelöléshez

- Haladó technikák a szál-lézerjelölő teljesítményének javításához visszatükröző fémeken

-

GYIK

- Miért szükséges az alumíniumhoz és a rézhez más lézerbeállításokat használni, mint az acél esetében?

- Milyen gyakori problémák merülhetnek fel alumínium és réz lézeres jelölése során?

- Hogyan optimalizálhatók a szálas lézer beállításai alumíniumhoz és rézhez?

- Milyen előnyt jelent a MOPA lézer a tükröző fémes anyagok jelölésénél?

- Milyen szerepet játszik az előkezelés a tükröző fémes anyagok lézeres jelölésénél?