Чому алюміній і мідь ускладнюють стандартне маркування Фіберний лазерний маркер Налаштування

Висока відбивальна здатність і теплопровідність: фізичні бар'єри для стабільного маркування

Робота з алюмінієм та міддю створює реальні труднощі для стандартних волоконних лазерних маркерів через дві основні фізичні властивості, що їх об'єднують. По-перше, обидва матеріали мають дуже високий рівень відбиття ближнього інфрачервоного випромінювання — близько 90% для міді та від 65% до 95% для різних алюмінієвих сплавів, залежно від чистоти поверхні. По-друге, їхня теплопровідність є надзвичайно високою — до 400 Вт/мK для чистої міді та близько 200–250 Вт/мK для типових алюмінієвих сплавів. Ці характеристики означають, що більша частина лазерної енергії просто відбивається, замість того щоб поглинутися, а те невелике, що поглинається, швидко розсіюється по всьому матеріалу. Це ускладнює отримання чітких, відтворюваних маркувань, оскільки не відбувається достатньої локальної плавки чи зміни кольору. Стандартні налаштування зазвичай призводять до незадовільних компромісів: низька потужність дає ледь помітні позначення, тоді як висока потужність спричиняє численні небажані термічні пошкодження. Саме тому робота з цими кольоровими металами вимагає абсолютно інших підходів порівняно зі сталями чи титаном — підходів, які враховують саме те, як світло взаємодіє з матеріалом і як швидко тепло поширюється крізь їхню структуру.

Типові види відмов: Плями палення, низька контрастність і окислення поверхні дзеркальних металів

Без оптимізації параметрів стандартні волоконні лазерні маркувальники створюють три постійно повторювані дефекти на алюмінії та міді:

- Термічне відривання , коли нестабільне поглинання призводить до локального перегріву, утворення вуглецю та підпалиних країв;

- Мітки з низькою контрастністю або мілкі мітки , що не проходять автоматичну перевірку зору та стандарти промислової читабельності, такі як ISO/IEC 15415;

- Неконтрольоване окислення поверхні , особливо проблемне на анодованому алюмінії, де зміна кольору порушує естетичні або функціональні вимоги.

Ці проблеми безпосередньо виникають через невідповідність енергії імпульсу, тривалості та геометрії променя, а не помилки оператора, і регулярно призводять до відбракування деталей та простоїв у виробництві при масовому виробництві.

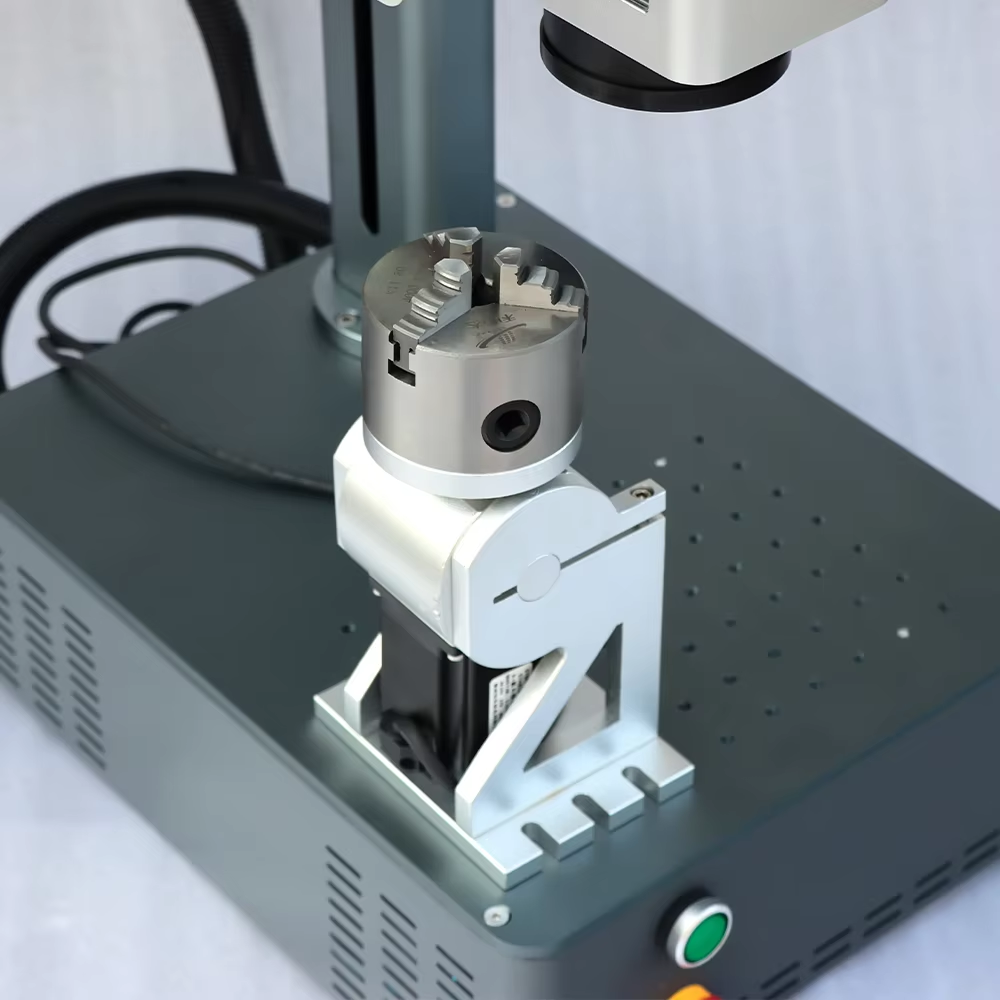

Оптимізація параметрів волоконного лазерного маркувальника для надійного маркування алюмінію та міді

Критичні налаштування: тривалість імпульсу, пікова потужність, частота та зсув фокусу для дзеркальних металів

Надійне маркування вимагає точного, взаємопов’язаного налаштування чотирьох основних параметрів:

- Тривалість імпульсу : ‰100 нс імпульси обмежують енергію до початку теплової дифузії, мінімізуючи ризик обпалення та зберігаючи цілісність поверхні;

- Пікова потужність : ‰¥80 кВт інтенсивності подолують початкову відбивальну здатність для започаткування контрольованої взаємодії з поверхнею — критично важливо для видимого контрасту без абляції;

- Частота : частота повторень 20–50 кГц узгоджує швидкість маркування з достатнім охолодженням між імпульсами, запобігаючи накопиченню тепла;

- Зсув фокусу : розфокусування на 0,5–2 мм збільшує діаметр пучка, знижуючи густину потужності для придушення окислення, зберігаючи при цьому достатню щільність енергії для стабільного маркування.

Ці налаштування безпосередньо реагують на оптичні та теплові характеристики матеріалів — зокрема, відбивання міді понад 65% при 1064 нм та швидке відведення тепла алюмінієм — і мають бути перевірені для кожного сплаву (наприклад, алюміній 6061 та 7075) та стану поверхні (механічна обробка, анодування, покриття).

Джерела лазерних маркерів MOBA проти CW: Коли імпульсний режим запобігає пошкодженню від відбиття

Що стосується роботи з дзеркальними металами, MOPA (Master Oscillator Power Amplifier) волоконні лазери значно перевершують безперервні (CW) системи. Проблема лазерів CW полягає в тому, що вони постійно випромінюють енергію, що призводить до серйозних проблем із зворотними відбиттями, які можуть пошкодити оптику та вивести всю систему з ладу. Лазери MOPA працюють інакше. Вони випускають короткі імпульси надзвичайно потужної енергії в саме потрібний момент, проникаючи в матеріал до того, як відбиття стануть проблемою. Згідно з кількома промисловими звітами з питань безпеки, такий підхід скорочує проблеми, пов’язані з відбиттями, приблизно на три чверті. А щодо міді, саме спосіб керування імпульсами в MOPA дозволяє виконувати градаційне маркування. Натомість того, щоб видаляти матеріал, як це роблять традиційні методи, він створює висококонтрастні позначки шляхом утворення контрольованих оксидних шарів на поверхні. Це означає отримання маркування кращої якості без зносу самого металу.

Сучасні методи підвищення ефективності волоконного лазерного маркера на дзеркальних металах

Методи попередньої обробки поверхні (анодування, нанесення покриття) та стратегії пасивації після обробки

Правильна підготовка має вирішальне значення при роботі з дзеркальними металами. Анодування алюмінію створює спеціальний пористий шар, який навпаки поглинає світло, а не відбиває його. У багатьох випадках це може підвищити ефективність лазерної обробки металу приблизно на 70%, що дозволяє отримувати кращі позначки без необхідності використовувати надмірну потужність. Для інших металів, таких як мідь, тимчасові покриття на основі кераміки або полімерів виконують практично ту саму функцію під час процесу маркування. Вони зменшують відбиття світла під час маркування, а після завершення роботи повністю змиваються. Наступні дії також важливі. Після маркування особливо важлива правильна пасивація. Залежно від типу металу використовуються різні хімічні речовини. Алюміній, як правило, обробляють хроматом або розчинами тривалентного хрому, тоді як для міді часто потрібен бензотріазол. Ці обробки утворюють захисні бар'єри, які запобігають утворенню таких дефектів, як біла корозія на алюмінії або потемніння поверхонь міді, що особливо важливо в умовах підвищеної вологості або наявності солей у повітрі. Разом узяті, всі ці кроки забезпечують чіткість позначок, їхню довговічність і відповідність суворим стандартам, необхідним у галузях від авіаційних компонентів до медичних пристроїв та електронних деталей.

Моніторинг променя в реальному часі та адаптивні системи зворотного зв'язку для стабільного вихідного сигналу волоконного лазерного маркера

Варіації матеріалів — такі як незначне окислення поверхонь, залишкові масла чи неоднорідний розподіл сплавів — призводять до змін у кількості відбитого та поглинутого світла під час процесів маркування. Сучасні волоконні лазерні маркері тепер оснащені вбудованими оптичними сенсорами, які відстежують кілька ключових параметрів, зокрема потужність променя, положення фокусу та інтенсивність відбитого сигналу, усе це відбувається зі швидкістю близько 10 000 разів на секунду. Ці системи із замкненим циклом використовують отриману інформацію для миттєвого коригування налаштувань, змінюючи такі параметри, як енергія імпульсу, максимальна вихідна потужність та навіть положення фокусної точки за частки секунди. Наприклад, якщо виявлено стрибок відбитої енергії через раптове зростання відбивної здатності матеріалу, система реагує збільшенням інтенсивності імпульсу саме настільки, щоб забезпечити однаковий і чіткий вигляд маркування. Практичні випробування на автозаводах та підприємствах з виробництва електронних компонентів показали, що ці розумні системи можуть скоротити відходи приблизно на 40 відсотків. Крім того, вони допомагають виконувати важливі стандарти відстеження, яких мають дотримуватися компанії, наприклад, коди UDI для медичних виробів або вимоги AS9132 у авіаційному виробництві.

ЧаП

Чому алюміній і мідь вимагають різних налаштувань лазера порівняно зі стальню?

Алюміній і мідь мають високу відбивну здатність і теплопровідність, через що більша частина лазерної енергії відбивається або швидко розсіюється, що ускладнює маркування порівняно зі стальню.

Які поширені проблеми виникають при лазерному маркуванні алюмінію та міді?

Без правильних налаштувань лазери можуть спричинити термальний пробій, маркування з низьким контрастом та неконтрольоване окиснення поверхні алюмінію та міді.

Як оптимізувати налаштування волоконного лазера для алюмінію та міді?

Шляхом регулювання тривалості імпульсу, пікової потужності, частоти та зсуву фокусу з урахуванням конкретного сплаву та стану поверхні.

Які переваги MOPA-лазерів при маркуванні дзеркальних металів?

MOPA-лазери запобігають пошкодженню від відбиття, забезпечуючи короткі, інтенсивні імпульси енергії, що дозволяє контролювати взаємодію з поверхнею.

Яку роль відіграє попередня обробка при лазерному маркуванні дзеркальних металів?

Попередні обробки, такі як анодування або тимчасові покриття, зменшують відбиття та підвищують якість маркування за рахунок збільшення поглинання лазера.

Зміст

- Чому алюміній і мідь ускладнюють стандартне маркування Фіберний лазерний маркер Налаштування

- Оптимізація параметрів волоконного лазерного маркувальника для надійного маркування алюмінію та міді

- Сучасні методи підвищення ефективності волоконного лазерного маркера на дзеркальних металах

-

ЧаП

- Чому алюміній і мідь вимагають різних налаштувань лазера порівняно зі стальню?

- Які поширені проблеми виникають при лазерному маркуванні алюмінію та міді?

- Як оптимізувати налаштування волоконного лазера для алюмінію та міді?

- Які переваги MOPA-лазерів при маркуванні дзеркальних металів?

- Яку роль відіграє попередня обробка при лазерному маркуванні дзеркальних металів?