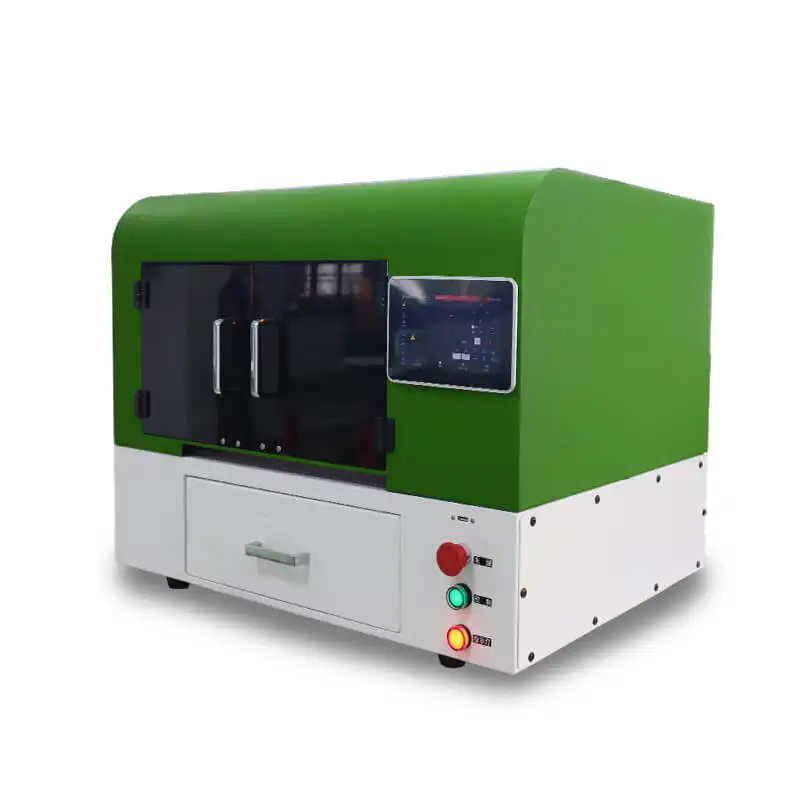

레이저 절단기는 다양한 산업 분야에서 소재의 정밀 절단에 사용됩니다. 일반적으로 레이저 절단에 사용되는 소재는 금속, 목재, 아크릴 및 직물입니다. 레이저 절단기를 운용하는 데는 크게 4단계가 있습니다: 설계, 설치, 절단, 사후 처리. 각 단계는 우수한 절단 품질과 운용을 위해 중요합니다.

1. 운전 전 준비레이저 절단기의 경우 운전 전 준비는 매우 중요한 단계입니다. 이를 통해 절단 정확도와 레이저 절단기의 안전한 작동을 보장할 수 있습니다.

1.1 먼저 모든 장비를 점검해야 합니다. 정지 버튼, 보호 커버 및 레이저 안전 인터록을 포함하여 모든 시스템 기능이 정상인지 확인하십시오. 절단 중에 시스템이 제대로 작동하지 않을 수도 있으므로 배기가스 처리 시스템 또한 점검해야 합니다. 마지막으로 레이저 안전 보호구(레이저 보호 안경, 장갑, 불연성 작업복 등)를 착용하십시오.

1.2 절단할 재료의 평탄도를 확인하십시오. 재료의 청결 상태를 점검하고 레이저 절단이 가능한 재료인지 확인하십시오. CO₂ 레이저는 대부분의 비금속 재료를 절단할 수 있는 반면, 파이버 레이저는 대부분의 금속 재료를 처리할 수 있습니다. 또한 재료 표면에 먼지나 기름과 같은 오염물질이 없는지 확인하십시오. 이러한 오염물질은 절단 정확도에 영향을 줄 수 있으며, 화재 등의 위험을 유발할 수도 있습니다.

1.3 기계 전원 켜기메인 전원 스위치를 켜서 기계에 전원을 공급하십시오. 다음으로 보조 시스템을 작동시키는데, 이에는 레이저 발생기, 냉각 시스템(파이버 레이저의 경우), 배기 팬이 포함됩니다.

2. 작업물 설치

첫 번째로 고려해야 할 사항은 작업물을 정확하게 설치하는 방법입니다.

2.1 가공물 고정가공물 또는 절단하고자 하는 재료는 머신 및 작업대 위에 적절하게 고정되어야 합니다. 재료는 가능하다면 클램프를 사용하거나, 재료가 충분히 얇은 경우 진공 척 또는 벌집 패널을 사용하는 것이 좋습니다. 이는 절단 과정 중 움직임을 줄이는 데 도움이 됩니다. 또한 재료가 평평하고 기계의 X/Y축에 정렬되어 있는지 확인하는 것이 중요합니다. 이는 가공물이 잘못 설치되어 발생할 수 있는 절단 오류를 방지하기 위함입니다.

2.2 레이저 초점 조절 설정

레이저 헤드의 높이는 렌즈에서 소재 표면까지의 거리인 올바른 초점 거리를 만들기 위해 설정할 수 있습니다. 초점 거리는 작업에 사용하는 소재와 레이저 시스템 모델에 따라 달라질 수 있습니다. 보다 정확한 조절을 위해 머신에 장착된 수동 초점 조절 도구나 자동 초점 기능(사용 가능한 경우)을 활용하십시오. 초점 설정이 잘못되면 가장자리가 고르지 못하거나 소재를 완전히 절단하지 못하는 등의 결함이 발생할 수 있습니다.