Comprensión Máquinas de soldadura láser refrigeradas por agua y su papel en la fabricación de metales

Componentes principales y funcionamiento de una máquina de soldadura láser refrigerada por agua

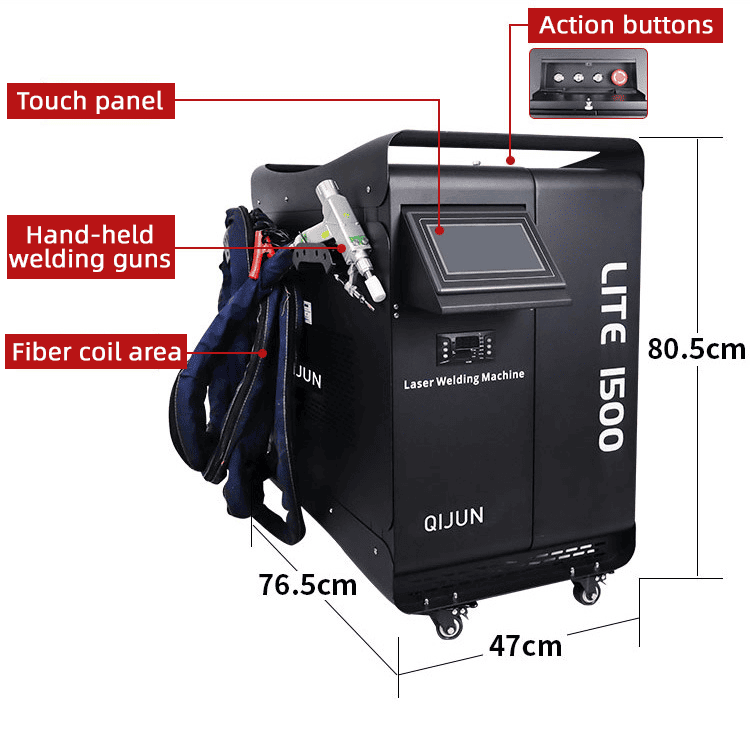

Las máquinas de soldadura láser refrigeradas por agua reúnen varias partes clave, como el láser propiamente dicho, unidades de enfriamiento, bombas que circulan fluido, dispositivos de medición de temperatura y filtros, todo integrado en lo que se conoce como un sistema cerrado de gestión térmica. Cuando estos sistemas funcionan, el refrigerante circula a través de canales especiales alrededor del láser y de las delicadas piezas ópticas. El refrigerante absorbe el exceso de calor de estas zonas calientes y luego regresa al enfriador, donde se vuelve a enfriar. Todo este proceso mantiene las temperaturas en valores adecuados, generalmente entre 20 y 25 grados Celsius, evitando daños por sobrecalentamiento y asegurando que el haz láser mantenga una calidad constante. Muchos sistemas modernos incluyen ahora controles automáticos que ajustan los caudales del refrigerante y monitorean constantemente las temperaturas. Estas características ayudan a mantener la estabilidad, de modo que los operadores no tengan que preocuparse por interrupciones, incluso durante largas jornadas de producción.

Comparación con sistemas de refrigeración por aire: Por qué la refrigeración por agua es adecuada para aplicaciones de alta potencia

Cuando se trata de soldadura láser de alta potencia, la refrigeración por agua supera ampliamente a la refrigeración por aire, ya que el agua absorbe el calor mucho mejor que el aire. El agua tiene aproximadamente cuatro veces la capacidad térmica del aire, lo que significa que extrae el calor del sistema de forma mucho más eficaz. Por eso, las máquinas refrigeradas por agua pueden seguir funcionando sin problemas incluso cuando superan los 3000 vatios de potencia. Los sistemas refrigerados por aire suelen tener dificultades al alcanzar unos 1500 vatios y comienzan a desacelerarse cuando se sobrecalientan. Otra gran ventaja de la refrigeración por agua es su excelente control de temperatura. Los sistemas con agua mantienen una variación de apenas medio grado Celsius, mientras que la refrigeración por aire suele fluctuar entre 2 y 3 grados. Esto es muy importante, ya que las variaciones de temperatura pueden alterar la estabilidad del haz láser y afectar la uniformidad de las soldaduras. Para industrias donde la precisión es fundamental y las operaciones deben continuar sin interrupción, los sistemas refrigerados por agua son claramente la mejor opción.

Gestión térmica en la soldadura láser: cómo el enfriamiento activo previene la distorsión térmica

Los sistemas de enfriamiento por agua son realmente importantes para prevenir problemas causados por el calor durante el trabajo de fabricación de metales. Estos sistemas pueden eliminar aproximadamente entre el 95 y el 97 por ciento de todo el calor excesivo generado durante el proceso. Eso ayuda a mantener las piezas delicadas dentro del rango de temperatura adecuado para que permanezcan estables. Sin un enfriamiento adecuado, los metales tienden a deformarse, las mediciones se desvían y, en ocasiones, incluso la estructura interna de la soldadura queda dañada. El enfriamiento controlado también marca una gran diferencia. En comparación con los métodos convencionales de enfriamiento por aire, el enfriamiento por agua reduce alrededor de un 40 por ciento la expansión de la zona calentada. ¿Qué significa esto en la práctica? Soldaduras con un aspecto más limpio, mayor resistencia mecánica y menos necesidad de correcciones posteriores tras finalizar la soldadura.

Estabilidad térmica y salida láser constante en funcionamiento continuo

El impacto de la estabilidad térmica en el rendimiento del láser y la calidad del haz

Mantener temperaturas estables es muy importante para obtener resultados consistentes con los láseres. Un cambio tan pequeño como un solo grado Celsius puede alterar el ancho del kerf y desalinear el sistema óptico, provocando cortes o soldaduras inexactos. Cuando las temperaturas fluctúan, también afectan la estabilidad de la longitud de onda y la capacidad del haz para mantenerse enfocado, algo crucial para procesos repetibles. Los sistemas de refrigeración por agua ayudan a mantener todo bajo control térmico, evitando la divergencia del haz y garantizando que los niveles de potencia permanezcan constantes con el tiempo. Esto asegura resultados uniformes durante ciclos prolongados de producción, algo absolutamente necesario en industrias donde se requiere precisión a nivel de micrones.

Cómo la refrigeración por agua mantiene la estabilidad del 97 % en la salida del láser durante un uso prolongado

Los sistemas refrigerados por agua mantienen la salida del láser estable alrededor del 95-97% durante períodos prolongados, ya que eliminan constantemente el calor y evitan que el interior se sobrecaliente. Las versiones refrigeradas por aire presentan una situación diferente, ya que su rendimiento empeora conforme aumenta la temperatura ambiente. El agua conduce el calor mucho mejor, por lo que los componentes internos permanecen dentro de su rango de temperatura óptima. La gran diferencia es que los láseres refrigerados por aire tienden a perder potencia después de funcionar todo el día, mientras que los refrigerados por agua no tienen este problema. Para fábricas que operan turnos continuos, esto significa un control más preciso sobre la calidad del producto, ya que los niveles de energía se mantienen constantes incluso cuando las máquinas funcionan 24 horas seguidas sin interrupciones.

Efectos de la velocidad de enfriamiento en la integridad metalúrgica y la consistencia de la soldadura

Conseguir la velocidad de enfriamiento adecuada marca toda la diferencia cuando se trata de obtener buenos resultados en los metales. Los sistemas de refrigeración por agua ayudan a controlar cómo se disipa el calor de los materiales, lo que reduce las tensiones residuales y evita problemas como la formación de grietas o el crecimiento excesivo de granos en la zona de soldadura. Estos sistemas reducen efectivamente lo que llamamos la Zona Afectada por el Calor, al tiempo que promueven estructuras de grano más finas. ¿El resultado final? Soldaduras cuyo rendimiento es casi idéntico al del metal original que están uniendo. A las industrias les importa mucho este tipo de consistencia. Piense en la fabricación de aviones, automóviles o equipos médicos, donde las piezas deben resistir presiones sin fallar. Para estas aplicaciones, contar con características de resistencia fiables no es opcional, sino absolutamente necesario por razones de seguridad.

Calidad y precisión superiores en la soldadura mediante enfriamiento controlado

Minimización de la zona afectada por el calor (HAZ) para uniones de mayor precisión

La soldadura láser refrigerada por agua destaca especialmente cuando se trata de mantener al mínimo la zona afectada por el calor, ya que elimina el calor de forma rápida y directa exactamente donde se necesita. Con un sistema de enfriamiento activo, la disipación térmica circundante es mucho menor, lo que mantiene intactos los materiales cercanos y permite trabajar con puntos tan pequeños como aproximadamente 0,1 milímetros. Debido a este nivel de control, obtenemos soldaduras más limpias y estrechas, sin mucha distorsión ni deformación. Esto convierte a estos sistemas en excelentes opciones para trabajos en los que las piezas deben encajar con precisión y tener además una buena apariencia, como en la fabricación de carcasas electrónicas o instrumentos médicos utilizados durante operaciones.

Resistencia mecánica y fiabilidad de la unión en la soldadura láser refrigerada por agua

Cuando los materiales mantienen su estabilidad térmica durante el procesamiento, en realidad hace que las uniones soldadas por láser sean mecánicamente más resistentes, ya que evita la aparición de defectos molestos, como la formación de poros, mordeduras o el desarrollo de fases frágiles. Lo que ocurre es bastante interesante: el calentamiento rápido seguido de un enfriamiento controlado crea estructuras de grano muy finas dentro del metal que ofrecen una mejor resistencia frente a tensiones repetidas y entornos corrosivos con el tiempo. Para industrias en las que el fallo no es una opción, como en la construcción de trenes o plantas de energía, este tipo de soldaduras fuertes y confiables son absolutamente necesarias para superar todos esos rigurosos controles de calidad que deben pasar antes de que cualquier componente sea aprobado para su uso en condiciones reales.

Lograr una eficiencia de resistencia cercana a la del material base en componentes soldados

Con una mejor gestión de la temperatura, la soldadura láser refrigerada por agua produce uniones que conservan aproximadamente el 95 por ciento de la resistencia a fuerzas de tracción y al óxido del material original. Mantener estas características importantes significa que los fabricantes no tienen que reforzar las piezas después de la soldadura ni realizar pasos adicionales de tratamiento. Los productos terminados resultan más resistentes y a la vez más ligeros, manteniéndose fieles también a sus dimensiones previstas. Esto facilita que los ingenieros sean más creativos en sus diseños sin dejar de cumplir con los estrictos requisitos establecidos por diversos sectores industriales.

Mayor productividad: velocidades de soldadura más rápidas y menor tiempo de inactividad

Soldadura de alta velocidad posibilitada por una regulación térmica eficiente

Las máquinas de soldadura láser refrigeradas por agua pueden funcionar mucho más rápido gracias a un buen control térmico, manteniendo al mismo tiempo el mismo nivel de calidad. Cuando no ocurre un estrangulamiento térmico, estos sistemas siguen entregando potencia sin interrupción, lo que significa que pueden operar a velocidades entre un 25 y hasta un 35 por ciento más rápidas en comparación con técnicas anteriores. La transferencia estable de energía garantiza una penetración uniforme y crea cordones de soldadura consistentes durante largas series de producción. Las fábricas obtienen ganancias reales aquí, ya que producen más piezas por hora sin ver cómo aumentan esos defectos molestos en el proceso.

Ganancias reales en productividad: Medición de la reducción del tiempo de ciclo

Los fabricantes que cambian al soldado láser refrigerado por agua suelen ver reducidos sus tiempos de ciclo en aproximadamente un 30 a 40 por ciento, especialmente cuando operan a plena capacidad en entornos de producción masiva. ¿Por qué? Porque estos sistemas procesan los materiales mucho más rápido, no se necesitan esas molestas pausas de enfriamiento entre operaciones, y las soldaduras resultan tan buenas desde la primera vez que los retoques se vuelven raros. Todos estos factores juntos aumentan considerablemente el indicador de eficacia general de los equipos que las fábricas supervisan tan de cerca. Esto tiene sentido para empresas que intentan seguir principios de fabricación esbelta (lean manufacturing) mientras reducen lo que gastan en producir cada unidad individual.

Estudio de caso: Fabricante líder de equipos de automatización logra ciclos un 40 % más rápidos

Un importante fabricante de equipos de automatización redujo sus tiempos de ciclo de soldadura en aproximadamente un 40 % al cambiar de sus antiguos sistemas refrigerados por aire a láseres refrigerados por agua. Con esta actualización, sus máquinas pudieron funcionar sin interrupciones incluso durante los períodos más intensos de producción, sin ralentizarse debido a problemas térmicos que antes les afectaban. La planta comenzó a producir artículos a un ritmo mucho más rápido día tras día, sin tener que comprometer los estándares de calidad. Este ejemplo del mundo real muestra lo importante que es un buen control de temperatura para obtener mejores resultados en las operaciones de fabricación y aumentar la producción cuando sea necesario.

Ventajas de diseño y operativas de los sistemas de refrigeración por agua para láser

Componentes clave e integración de los sistemas industriales de refrigeración por agua para láser

Los sistemas láser refrigerados por agua para uso industrial funcionan mediante una configuración que incluye bombas, depósitos, intercambiadores de calor y diversos componentes de control de temperatura que trabajan juntos para gestionar eficazmente el calor. El líquido refrigerante circula por lo que es esencialmente un circuito sellado, aprovechando la capacidad del agua de absorber mucho calor antes de calentarse ella misma. Todo este sistema mantiene el funcionamiento estable incluso cuando los láseres están sometidos a cargas intensas durante largos periodos de producción. La mayoría de talleres observan que sus láseres tienen un mejor rendimiento y mayor durabilidad porque estos sistemas de refrigeración mantienen temperaturas constantes en todo tipo de trabajos industriales, desde el corte de metales hasta el grabado de materiales.

Fiabilidad, eficiencia en el mantenimiento y mayor vida útil en comparación con las unidades refrigeradas por aire

Los sistemas refrigerados por agua suelen durar mucho más que sus contrapartes refrigeradas por aire. Algunas personas han visto componentes láser y piezas ópticas durar aproximadamente un 40 % más cuando se mantienen frescos mediante una circulación adecuada de agua, en lugar de permitir que se sobrecalienten. ¿El inconveniente? Definitivamente hay cierto mantenimiento implicado, como verificar los niveles de refrigerante y asegurarse de que todas las tuberías permanezcan correctamente conectadas. Pero lo que hacen estos sistemas es eliminar una gran cantidad de problemas asociados con la refrigeración por aire. Nada más de bloqueos en filtros, ventiladores que dejan de funcionar tras meses de operación continua o acumulaciones de polvo en áreas delicadas del equipo donde no deberían estar. Para empresas que operan en lugares con muchas partículas en el aire o que utilizan máquinas a máxima capacidad la mayoría de los días, cambiar a la refrigeración por agua significa significativamente menos apagones inesperados, menos tiempo esperando reparaciones y, en última instancia, ahorrar dinero a largo plazo a pesar de la inversión inicial.

Comparación técnica: Eficiencia de enfriamiento láser en sistemas refrigerados por agua frente a los refrigerados por aire

Los sistemas refrigerados por agua ofrecen aproximadamente tres veces mayor eficiencia de transferencia de calor en comparación con sus homólogos refrigerados por aire, razón por la cual son prácticamente obligatorios en cualquier sistema láser con potencia superior a 1 kW. Estos sistemas mantienen la temperatura estable dentro de medio grado Celsius, mientras que las versiones refrigeradas por aire pueden variar desde más o menos 2 grados o peor. Ese tipo de control preciso marca toda la diferencia a la hora de obtener resultados consistentes del propio haz láser. Tras funcionar ininterrumpidamente durante horas, las unidades refrigeradas por agua conservan alrededor del 97 % de su estabilidad inicial de potencia. Los sistemas refrigerados por aire normalmente caen entre el 85 % y el 90 % durante periodos similares. El rendimiento superior del enfriamiento basado en líquido resulta especialmente notable en operaciones industriales serias de soldadura láser, donde incluso pequeñas fluctuaciones importan.

Preguntas Frecuentes

¿Cuál es la principal ventaja de utilizar una máquina de soldadura láser refrigerada por agua?

La principal ventaja de las máquinas de soldadura láser refrigeradas por agua es su capacidad superior para gestionar el calor durante aplicaciones de alta potencia. El agua tiene una mayor capacidad térmica que el aire, lo que permite un enfriamiento más eficaz y constante, evitando la distorsión térmica y manteniendo la estabilidad del haz láser.

¿Cómo mejora el enfriamiento por agua la precisión en la soldadura?

El enfriamiento por agua minimiza la zona afectada térmicamente (HAZ), permitiendo uniones de mayor precisión y reduciendo el estrés térmico-mecánico. Esto resulta en soldaduras más limpias con menos deformación o alabeo, ideal para procesos de fabricación precisos.

¿Por qué los sistemas refrigerados por agua son más adecuados para operación continua?

Los sistemas refrigerados por agua mantienen una estabilidad de salida constante del orden del 95-97 % durante un uso prolongado porque disipan eficazmente el calor, evitando la pérdida de potencia que suele ocurrir en los sistemas refrigerados por aire durante turnos largos.

Tabla de Contenido

-

Comprensión Máquinas de soldadura láser refrigeradas por agua y su papel en la fabricación de metales

- Componentes principales y funcionamiento de una máquina de soldadura láser refrigerada por agua

- Comparación con sistemas de refrigeración por aire: Por qué la refrigeración por agua es adecuada para aplicaciones de alta potencia

- Gestión térmica en la soldadura láser: cómo el enfriamiento activo previene la distorsión térmica

-

Estabilidad térmica y salida láser constante en funcionamiento continuo

- El impacto de la estabilidad térmica en el rendimiento del láser y la calidad del haz

- Cómo la refrigeración por agua mantiene la estabilidad del 97 % en la salida del láser durante un uso prolongado

- Efectos de la velocidad de enfriamiento en la integridad metalúrgica y la consistencia de la soldadura

- Calidad y precisión superiores en la soldadura mediante enfriamiento controlado

- Mayor productividad: velocidades de soldadura más rápidas y menor tiempo de inactividad

-

Ventajas de diseño y operativas de los sistemas de refrigeración por agua para láser

- Componentes clave e integración de los sistemas industriales de refrigeración por agua para láser

- Fiabilidad, eficiencia en el mantenimiento y mayor vida útil en comparación con las unidades refrigeradas por aire

- Comparación técnica: Eficiencia de enfriamiento láser en sistemas refrigerados por agua frente a los refrigerados por aire

- Preguntas Frecuentes